Многократно используемые поверхностные слои с вентиляционными отверстиями и диафрагмы из силоксанового каучука

27 ноября, 2012

27 ноября, 2012  admin

admin Промышленное производство композиционных материалов с использованием слоев с вентиляционными отверстиями диафрагм из полимерных пленок разового применения имеет ряд технико - экономических недостатков, к которым относятся:

Чрезмерная стоимость многократно повторяемых ручных операций и неэкономное использование перерабатываемых материалов;

Большая вероятность получения бракованных материалов из-за дефектов, вызываемых сморщиванием слоев с вентиляционными отверстиями, утечками или разрывом диафрагм, сделанных из тонких полимерных пленок;

Большая вероятность повреждения поверхности формы в результате многократных операций по ее очистке и установке;

Дополнительные расходы, снижающие конкурентоспособность слоистых пластиков в сравнении с конструкциями из других материалов.

Слои с вентиляционными отверстиями одноразового использования представляют собой отдельные полотнища сухой ткани, которые растянуты и подогнаны под конфигурацию полуфабриката слоистого пластика. Выполнение этой операции связано не только с расходом материала, но и с большими затратами труда квалифицированного персонала. Восстановление слоев с вентиляционными отверстиями после отверждения отформованных с диафрагмой изделий обходится дороже, чем их замена.

Периодические издержки на оплату рабочей силы и материалов разового использования могут быть сокращены путем комбинирования специально подготовленных слоев с вентиляционными отверстиями с соответствующим перфорированным слоем и объединения их в многократно используемый поверхностный СЛОЙ с отверстиями («чехол»). Операции по раздельной укладке слоев с вентиляционными отверстиями и перфорированных слоев могут быть заменены одной операцией — укладкой «чехла». Полученные таким путем поверхностные слои пригодны для удаления газов как из клеевых соединений во время их отверждения, так и из слоистых пластиков. Внешнее различие между этими двумя областями применения поверхностных слоев с отверстиями состоит в том, что впитывающие слои обычно разделяют уложенные в пакет листы слоистого пластика (см. рис. 14.2 и 14.4) и редко используются при отверждении адгезионных соединений или соот - верждении получаемых в одну стадию слоистых конструкций.

Диафрагмы одноразового использования и укладка в форму полимерных пленок и герметиков также являются причиной дополнительных затрат. Такие диафрагмы можно использовать только один раз, так как при сборке конструкции и термическом отверждении слоистого пластика они разрушаются. Полимерные пленки даже при осторожном обращении с ними в процессе работы легко рвутся. Кроме того, уплотнения диафрагмы могут оказаться недостаточно надежными, что приводит к утечкам. Необходимое уплотнение достигается сжатием герметика между полимерной пленкой и поверхностью формы. Перед подачей давления для отверждения материала при формовании с эластичной диафрагмой следует выявить и ликвидировать все места утечек. Даже при термическом отверждении не исключена возможность того, что ослабленные полимерные пленки могут лопнуть при подаче повышенного давления. При этом часто наблюдается, что дорогая деталь из композиционного материала отформовывается неправильно, потому что пакет листов не был достаточно отвер - жден или уплотнен. Использование толстых поверхностных слоев из силоксанового каучука и самоуплотняющихся диафрагм многократного применения и других «чехлов» снижает стоимость изготовления КМ и количество образующихся бракованных изделий благодаря упрощению технологического цикла и более надежному контролю за соблюдением условий отверждения [1].

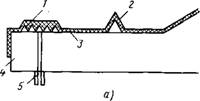

Рис. 14.2 и 14.3 иллюстрируют применение механически закрепленных обычных и армированных стекловолокном диафрагм («чехлов») из силоксанового каучука. Диафрагмы уплотняют, зажимая силоксановый каучук между двумя плоскими и достаточно гладкими металлическими поверхностями. При этом дополнительная уплотнительная прокладка не требуется.

Другое, более дешевое торцовое уплотнение обеспечивает перекрытие полости внутри диафрагмы затвором вакуумного типа, который соединен с отдельной вакуумной линией (диафрагму следует располагать над пакетом слоев в форме). Затем подготавливают соединительные детали для вакуумного затвора и уплотняют диафрагму относительно формы за счет отсоса. После этого удаляют воздух из-под диафрагмы или соединяют эту полость с атмосферой в зависимости от того, как это предусмотрено условиями формования.

Штуцера для подсоединения к вакуумной линии могут быть вплавлены внутрь диафрагмы из силоксанового каучука при ее изготовлении. На рис. 14.7, а и б показаны приспособления для быстрого отключения вакуумных линий, которые вплавлены внутрь диафрагм, сделанных из силоксанового каучука, армированного стекловолокном, а на рис. 14.7, в — вид снизу изображенной на рис. 14.7, б диафрагмы, который поясняет, как вспомогательные металлические детали могут быть вплавлены внутрь каучуковых диафрагм. В этом случае используется приведенный на рисунке перфорированный трубчатый коллектор, через который удаляется воздух из диафрагмы. Аналогично вплавляют упрочняющие рамы для больших диафрагм, изготовленные за одно целое нагревательные элементы и термопары для контроля температуры. На рис. 14.8 изображены два варианта наиболее 96

Рис. 14.7. Форма с диафрагмой различных типов:

|

97 |

А форма с резиновым колпачком н диафрагмой; бив"" соответственно вид сверху в снизу диафрагмы нз силоксанового каучука с отлитой в ией вакуумной линией

|

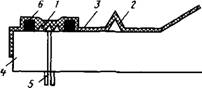

Рис. 14.8. Типы многоканавочных уплотнений: |

А — основной тнп; б — модифицированный вариант; I — взаимосвязанные канавки; 2 — компенсационный сальник; 3 — диафрагма из армированного стекловолокном силоксанового каучука; 4 — оснастка; 5 — вакуумная линия; б — вкладыши из мягкого сило - ксанового каучука

Легко собираемых затворов, где а — затвор для диафрагмы из армированного стекловолокном силоксанового каучука, отлитый из PTV 92-048, и видоизмененный вариант, в котором использован предварительно отлитый вкладыш из силоксанового каучука с низкой твердостью по Шору. Уплотнение с предварительно отлитым вкладышем лучше облегает поверхность формы. Все уплотняемые поверхности должны быть чистыми, не иметь царапин и вмятин. На рис. 14.9 показан более надежный затвор в виде металлической рамы с резиновыми уплотнениями.

Многократно используемые «чехлы» с вентиляционными отверстиями и диафрагмы из силоксанового каучука выдерживали до 1600 циклов формования. Известны случаи, когда стоимость потребляемых материалов для систем с вертикальными выпускными отверстиями снижалась более чем на 90 %, а связанные с заменой материала затраты на рабочую силу уменьшались более чем на 80 %.

К материалу для получения литых диафрагм из силоксанового каучука предъявляются следующие требования:

Текучесть, достаточная для получения мембран сложной конфигурации;

Способность пропитывать стекловолокно; способность вулканизоваться при комнатной температуре; мягкость, достаточная для точного прилегания к уплотняемой поверхности;

Долговечность, обеспечивающая работоспособность после многократных длительных выдержек при температурах до 179 °С без снижения прочности и упругости; стабильность размеров; возможность ремонта.

В число материалов, рекомендованных разработчиками диафрагм многократного использования для фирмы «Груммэн эароус- пейс», входят:

|

|

Латекс силоксанового каучука RTV 92-048 фирмы «Дау Кор - нинг»;

Рис. 14.9. Наружная уплотняющая рама:

1 — вакуумная лнння; 2 — вннт; 3 — верхняя рама; 4 — нижняя рама; 5 — диафрагма из армированного стекловолокном силоксанового каучука; 6 — компенсационный сальник; 7 — оснастка; 8— литые резиновые уплотнении

Дисперсия DC 92-009 RTV фирмы «Дау Корнинг», разбавленная тяжелым бензином в соотношении 1 : 1 для смачивания стекловолокна;

RTV 630 фирмы «Дженерал электрик»;

Стеклоткань артикула 1000 с нейтральным рН, очищенная от аппретуры нагреванием;

Стеклоткань с трикотажным переплетением фирмы «Ютайтед мэрчент» для изделий, имеющих форму свернутой спирали;

Вулканизованный и невулканизованный каучук и листы из него марок «Мосайтс» и D фирмы «Эаркрафт продактс».

Диафрагму обычно устанавливают над формуемым собранным пакетом листов с выпускными отверстиями и поверхностными слоями с отверстиями. На этот пакет кладут разделительную пленку, после чего устанавливают диафрагму из силоксанового каучука и вакуумом подтягивают всю сборку как можно плотнее к форме. Вакуум поддерживают все время, пока крепят диафрагму. По периметру форму обкладывают полосками парафина для образования зубцов, между которыми будут уложены вакуумные уплотнения. Затем форму по периметру обматывают также экструдированными полосками мягкой резины.

Опубликовано в

Опубликовано в