Пример разработки методики ультразвукового контроля

27 марта, 2016

27 марта, 2016  admin

admin Разработка методики контроля любого изделия обычно состоит

из нескольких этапов.

Первый этап — подготовительный, включает в себя ознакомление с объектом контроля, сбор и обработку информации, необходимой для правильной оценки состояния вопроса. Сюда относятся обобщение статистических данных о количестве случаев браковки изделий в производстве или отказов в эксплуатации, определение опасных участков, в которых наиболее часто появляются дефекты, анализ причин возникновения дефектов, ознакомление с существующим контролем изделия, его положительными и отрицательными сторонами и т. д. На основании этих сведений ставится задача и намечаются пути ее решения.

Второй этап состоит в выборе и обосновании основных параметров контроля: вида УЗК, частоты, зон ввода и направления распространения ультразвука в изделии (участки прозвучивания и угол а падения продольных волн), направления и шага сканирования. При этом следует обстоятельно изучить характеристики изделия и материала, из которого оно изготовлено, а также дефекты, подлежащие выявлению.

Следующим этапом является выбор или разработка средств контроля: типа дефектоскопа, преобразователей и устройств, позволяющих обеспечить простоту, удобство и надежность контроля. В первую очередь необходимо оценить возможность серийных дефектоскопов - и преобразователей для решения поставленной задачи. Если

применить серийную аппаратуру не представляется возможным (уг - лы серийных преобразователей существенно отличаются от рассчитанных или размеры и конструкция первых не позволяют ввести УЗК в намеченные зоны изделия), то необходимо разработать специальные преобразователи. Иногда надежность контроля зависит от точной установки преобразователя на поверхности изделия. Однако точно установить преобразователь с плоской контактной поверхностью на изделии сложной формы и с кривой поверхностью трудно. В этом случае приходится конструировать специальные фиксирующие устройства.

Далее определяют чувствительность контроля и разрабатывают стандартные образцы для настройки дефектоскопов. Этот этап является наиболее ответственным и требует тщательного эксперимента. Желательно эксперименты проводить с учетом реальных условий прохождения и отражения УЗК на образцах, изготовленных из того же материала, что и контролируемое изделие, с искусственными отражателями, поверхность которых близка к отражающей поверхности естественного дефекта.

Следующий этап — выбор или разработка способов индикации и расшифровывания результатов контроля. В результате выполнения этого этапа должны быть исследованы и изучены осциллограммы, возникающие на экране ЭЛТ при прозвучивании изделия, учтена возможность появления мешающих сигналов и разработаны рекомендации по расшифровыванию осциллограмм.

Заключительным этапом является написание инструкции (методики) по ультразвуковому контролю изделия, в которой должны быть приведены методические указания и рекомендации по подготовке изделия к контролю, применению ультразвуковой аппаратуры, настройке дефектоскопов, способам сканирования, расшифровке осциллограмм прозвучивания и отбраковке дефектных деталей.

Рассмотренная схема разработки методики контроля является до некоторой степени условной и не претендует на полноту охвата всех вопросов. Последовательность выполнения этапов может быть иной, некоторые этапы можно совместить с. другими, отдельные этапы могут быть исключены или дополнены в зависимости от конкретных задач, стоящих перед разработчиком методики.

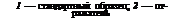

Рассмотрим пример разработки методики контроля несущей балки тележки шасси самолета, показанной на рис. 16.

На первом этапе было установлено следующее.

В эксплуатации наблюдались случаи образования трещин и разрушения балок. Трещины возникали на внутренней поверхности нижней части балки и распространялись к наружной поверхности.

На заводах балки контролируют визуально и методом магнитного порошка. В условиях эксплуатации эти методы контроля применить нельзя, так как зоны развития трещин закрыты.

Балка тележки представляет собой толстостенную трубу, изготовленную из стали 40ХН2САЙА (рис. 71). На концах балки выполнены головки с отверстиями для осей колес. Вверху в центре балки расположен узел крепления тележки к машине. Стыки балки с осями заделаны герметически. Между головками для осей колес и узлом крепления тележки расположены участки балки с переменной толщиной: 11 мм у галтелей узла крепления тележки и 8 мм у галтелей головок.

Наиболее опасной зоной является нижняя растянутая часть балки, разрушение которой начинается с внутренней поверхности. Как правило, трещины зарождались на участке, пораженном коррозией, и распространялись к наружной поверхности балки в плоскости, пер., пеидикулярной образующей цилиндра.

Расчет основных параметров ультразвукового контроля проведем, используя известные значения упругих постоянных материала.

Для высокопрочной стали 40ХН2СМА £=190 ГН/м2, G= =75,5 ГН/м2, р=7,81-103 кг/м3.

|

Рис. 71. Схема балки тележки: 1,2 — головки с отверстиями для осей колес; 3 — узел крепления тележки к шасси самолета; 4 — конические участки балки; Тр — места возникновения трещин |

Коэффициент Пуассона определим по формуле (11)

p = £/2G—1 = 19 • Ю10/2-7,55-1010 — 1 =0,26.

Скорости продольных и сдвиговых волн в материале найдем по формулам (3) и (4): спр=5400 м/с, сСДв = 3100 м/с. •

Для изучения микроструктуры материала балки проведем металлографический анализ на однородность и засоренность металла неметаллическими включениями. Установим, что в месте излома металл имеет мелкокристаллическое строение. Микроструктура нормальная, уковка плотная. Раковин, пор и других дефектов не обнаружено. Неметаллические включения в металле балки соответствуют 4-му баллу стандартной шкалы ГОСТ 1778—57. Микроструктура материала — мартенсит, зерно мелкое (балл 7—8).

_ Как уже было отмечено, затухание УЗК резко возрастает при см. п. 1. Чтобы установить влияние микроструктуры материала балки на поглощение УЗК при частоте /=2,5 МГц, определим длину сдвиговой волны в стали 40ХН2СМА: ЯсДВ=Ссдв//=3,1 X X 106/2,5-106= 1,24 мм.

Размеры кристаллов этой стали в поперечнике составляют (для балла 7—8) Пк»0,02-і-0,03 мм, а размеры неметаллических включений в нем (для балла 4) равны Пвкл^О. І мм. Тогда для кристаллов стали Т^к/Хсдв-^ 0,03/1,24=0,024<d; для неметаллических включений ДшлАсдв = 0,1/1,24 = 0,08<1 и, следовательно, ХСдв>£>ВКл. Можно полагать, что в этом случае диффузионное рассеяние УЗК и затухание волн в металле будут небольшими.

Для прозвучивания стали 40ХН2СМА может быть применена частота 2,5 МГц, Проведенные автором эксперименты показали, что применение более низкой частоты нецелесообразно из-за уменьшения чувствительности, а более высокой — из-за увеличения поглощения энергии УЗК и уменьшения дальности прозвучивания.

Расположение трещин и переменная толщина стенок детали не позволяют применить для ее контроля продольные, поверхностные и нормальные волны. Для контроля балки можно использовать толь-

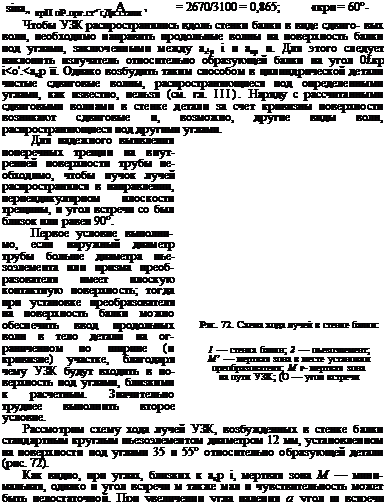

|

|

|

|

|

|

|

При углах, близких к акр и, УЗК не доходят до внутренней поверхности балки, а распространяются вблизи поверхности ввода УЗК. При этом угол ш-э-90°, а мертвые зоны М и ЛГ->оо. Кроме того, вы - являемость дефектов зависит и от конусности стенки балки. Поэтому при выборе угла а необходимо все эти факторы учесть.

Оптимальное значение угла а определяли экспериментально, про. звучнвая балку с искусственным дефектом (надрезом), выполненным на внутренней поверхности, перпендикулярно образующей глубиной около 0,6 мм. УЗК вводили в стенку балки наклонными преобразователями с углами а от 30 до 60° с интервалом через 5°. Было установлено, что лучше всего данный дефект выявляется преобразователем с углом « = 40°.

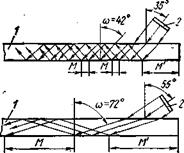

Однако наклонные преобразователи с углом 40° из комплектов серийных дефектоскопов, например УДМ-1М, нельзя использовать для контроля балок в условиях эксплуатации. В этом случае контролер находится между передними и задними колесами тележки и проводит контроль лежа на спине лицом к балке; в таких условиях ему трудно избежать возможных перекосов преобразователя и нарушения акустического контакта при сканировании. Для обеспечения направленности пучка УЗК и хорошего акустического контакта в данном случае нужны специальные устройства.

На рис. 73 показан цилиндрический преобразователь с фиксирующим устройством. Преобразователь неразъемный, все его элементы соединены эпоксидным клеем. К его основанию приклеен клин из органического стекла с углом у основания, равным 40° (рис. 73, а). Контактная поверхность клина притирается к поверхности балки.

Фиксирующее устройство (рис. 73, б) представляет собой скобу, охватывающую балку при контроле и исключающую перекос преобразователя. В центральной части скобы имеется цилиндрический канал, в котором размещен корпус преобразователя, ось которого составляет с образующей балки угол в 40°±30'. В канале преобразователь свободно перемещается параллельно своей продольной оси. Спиральная пружина и ограничитель в верхней части обеспечивают постоянное усилие прижима преобразователя к поверхности ввода УЗК, что улучшает условия контроля и повышает его надежность.

Как показала практика, применение преобразователей с фиксирующими устройствами обеспечивает надежное выявление дефектов, простоту обращения и стабильность результатов контроля.

Затем определим чувствительность контроля к выявлению трещин на внутренней поверхности балки. Изготовим несколько образцов из конических участков балки, на внутренней поверхности которых, в зоне наиболее вероятного возникновения трещин, имитируем дефекты в виде надрезов различной глубины. Исследуем чувствительность на частоте 2,5 МГц с помощью дефектоскопа УДМ-3 и разработанного преобразователя с фиксирующим устройством.

Амплитуды сигналов от искусственного отражателя замеряли при расстояниях точки ввода преобразователя от середины надреза 20, 40...250 мм. В каждой точке проводили по десять замеров и высчитывали их среднее арифметическое значение. Было установлено, что надрез глубиной 0,15 мм при выбранной настройке чувствительности дефектоскопа выявляется неуверенно. Сигналы на экране ЭЛТ были неустойчивыми и имели малую амплитуду. Надрезы глубиной 0,3; 0,4 и 0,5 мм выявлялись уверенно на расстоянии от 40 до 200—220 мм и на экране ЭЛТ фиксировались отраженные от них четкие и устой - чивые единичные сигналы. Ближе 40 мм сигналы от надрезов становились неустойчивыми и трудновоспроизводимыми.

|

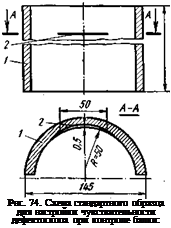

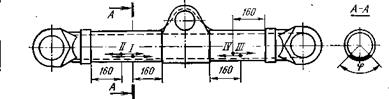

Проведенные эксперименты использовали при разработке стандартного образца для настройки чувствительности дефектоскопа при контроле балок в условиях эксплуатации. Стандартный образец представляет собой участок балки длиной 260 мм и шириной по хорде 145±5 мм, вырезанный из нижней части изделия. Предварительно деталь тщательно проверяют на отсутствие каких-либо дефектов на ее поверхностях и внутри металла. Затем иа внутренней поверх-

пости образца в зоне наиболее вероятного возникновения трещин фрезой (диаметр 100 мм) делали надрез глубиной 0.5±0,1 мм с шириной раскрытия около 0,5 мм (рис. 74).

Чувствительность ультразвуковых дефектоскопов, настроенных по этому образцу, позволяет выявлять трещины па внутренней поверхности балки глубиной 0,5 мм и более иа расстоянии до 200 мм от точки ввода. Для эксплуатации такая чувствитетьность достаточна, так как позволяет своевременно обнаружить дефект, когда еще нет опасности разрушения изделия.

Зоны ввода УЗК в деталь определяли с учетом размеров контролируемых участков, которые составляют 350 и 270 мм соответственно; участков облучения, которыми являются нижние растянутые передняя и задняя части балки; дальности прозвучивания дефектоскопа, при которой надежно обнаруживаются дефекты глубиной 0,5 мм и более; мертвых зон — вблизи преобразователя н на пути распространения луча; зон сканирования при поиске дефектов.

Зоны ввода УЗК в деталь определяли с учетом размеров контролируемых участков, которые составляют 350 и 270 мм соответственно; участков облучения, которыми являются нижние растянутые передняя и задняя части балки; дальности прозвучивания дефектоскопа, при которой надежно обнаруживаются дефекты глубиной 0,5 мм и более; мертвых зон — вблизи преобразователя н на пути распространения луча; зон сканирования при поиске дефектов.

В результате анализа указанных факторов и многократной экспериментальной проверки были установлены зоны ввода УЗК и направление сканирования, позволившие надежно проконтролировать балку по всей длине опасного участка.

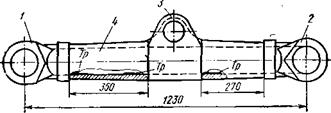

На рис. 75 показаны участки прозвучивания и четыре зоны ввода УЗК в нижней части балки. Длина каждого прозвучиваемого участка составляет 160 мм. При контроле преобразователь устанавливают сначала в зоне I так, чтобы УЗК были направлены вдоль балки к переднему колесу. Затем, перемещая преобразователь вдоль образующей взад-вперед на 15—20 мм, одновременно передвигают его по дуге окружности нижней части балки (в зоне I). Закончив контроль участка балки, в данном направлении переставляют преобразователь на 180° и проводят контроль балки из этой же зоны в противоположном направлении. Аналогично балку контролируют из зон II—IV.

На рис. 75 показаны участки прозвучивания и четыре зоны ввода УЗК в нижней части балки. Длина каждого прозвучиваемого участка составляет 160 мм. При контроле преобразователь устанавливают сначала в зоне I так, чтобы УЗК были направлены вдоль балки к переднему колесу. Затем, перемещая преобразователь вдоль образующей взад-вперед на 15—20 мм, одновременно передвигают его по дуге окружности нижней части балки (в зоне I). Закончив контроль участка балки, в данном направлении переставляют преобразователь на 180° и проводят контроль балки из этой же зоны в противоположном направлении. Аналогично балку контролируют из зон II—IV.

Отработку методики расшифровывания осциллограмм проводили - в лабораторных условиях на балках с искусственными дефектами в виде поперечных надрезов различной длины и глубины и в условиях эксплуатации на балках без дефектов и с естественными дефектами. Дефектоскоп при этом настраивали по эталону.

При настройке преобразователь с фиксирующим устройством устанавливали на эталоне так, чтобы точка ввода находилась на расстоянии — 180 мм от торца, вблизи которого расположен надрез, а центральный луч был направлен на середину отражателя. При этом на экране ЭЛТ возникали три сигнала: начальный, от торца эталона (концевой) н от надреза. Перемещая преобразователь вдоль

образующей примерно на 15—20 мм в ту и другую сторону и одновременно передвигая его по дуге, добивались наибольшей амплитуды отраженного от надреза сигнала. Ручками управления дефектоскопом устанавливали начальный сигнал в начале, концевой в конце развертки, а амплитуду отраженного от надреза сигнала — равной 25—30 мм.

При прозвучивании балок без дефектов на экране ЭЛТ наблюдалась осциллограмма, состоящая из начального сигнала и чистой линии развертки. Концевого сигнала не было, так как УЗК уходят на головку балки, где отражающие поверхности расположены на расстояниях >180 мм и поэтому не фиксируются на экране ЭЛТ.

|

Рис. 75. Схема расположения участков прозвучивания: I—IV — зоны ввода УЗК: Ч> — угол перемещения преобразователя при поиске дефектов |

При наличии на внутренней поверхности балки поперечных трещин глубиной 0,5 мм и более на экране ЭЛТ возникал сигнал от дефекта, амплитуда которого зависела от размеров дефекта в направлении прозвучивания, его ориентировки, характера отражающей поверхности, расстояния до точки ввода и т. д. Иногда рядом с начальным сигналом на расстоянии до 15 мм наблюдались непостоянные, изменяющиеся по амплитуде всплески, соответствующие отражению УЗК от контактной среды между преобразователем и балкой.

При прозвучивании балок в эксплуатации с реальными дефектами в виде трещин, грубых рисок, забоин, очагов крупной коррозии на экране ЭЛТ возникали осциллограммы, аналогичные рассмотренным.

Опубликовано в

Опубликовано в