Преобразователи

5 апреля, 2016

5 апреля, 2016  admin

admin В современных ультразвуковых дефектоскопах применяют преобразователи, рассчитанные на работу по контактному и иммерсионному способам, с возбуждением в контролируемом изделии преимущественно продольных, сдвиговых, поверхностных и нормальных волн. По конструктивному исполнению преобразователи выполняют прямыми и наклонными, раздельными, совмещенными и раздельно-совмещенными, с плоской или фигурной контактной поверхностью. Они могут посылать УЗК в изделие по нормали к его поверхности, под углом к нормали или по самой поверхности.

Все преобразователи имеют следующие элементы: корпус, пьезоэлемент, электроды, демпфер, защитное донышко и контактное устройство. В преобразователь могут входить дополнительные элементы для стабилизации силы его прижатия к поверхности контролируемого изделия, подачи контактной среды, изменения угла наклона пьезоэлемента, фиксирования преобразователя относительно детали и т. п.

Пьезоэлемент является одним из основных элементов преобразователя. Его изготавливают из естественных (природных) и искусственных пьезоэлектрических материалов, называемых сегнетоэлектриками. Такое название получила группа кристаллических диэлектриков, у которых в отсутствие внешнего электрического поля возникает самопроизвольная (спонтанная) ориентация дипольных моментов элементарных ячеек кристаллической решетки. Поэтому в сегнетоэлектриках возникают микроскопические области, называемые доменами, в которых спонтанная поляризация имеет различные направления.

Пьезоэлементы для ультразвуковой дефектоскопии изготавливают обычно в виде пластин круглой формы с отношением диаметра к длине волны (в стали) ДА*

=2—10 и толщиной, равной половине длины волны Я,/2.

Известно, что мощность излучаемых УЗК пропорциональна площади пьезоэлемента 5П. Поэтому для повышения чувствительности контроля эту площадь стремятся увеличить. Иногда размеры пьезоэлемента увеличивают с целью повышения производительности контроля. Так, например, при контроле листового материала выгодно иметь широкозахватные преобразователи, позволяющие прозвучивать большие площади, чем обычными преобразователями. Однако в некоторых случаях желательно иметь габариты преобразователя, а следовательно, и пьезоэлемента минимальными, например при контроле небольших деталей или изделий, имеющих сложную конфигурацию. От диаметра пьезоэлемента существенно зависит протяженность ближней зоны г0, величина угла 0 расхождения пучка УЗК и диаграмма направленности.

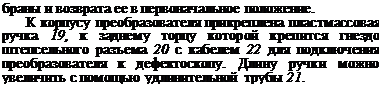

Диаграмма направленности является важной характеристикой звукового поля, определяющей геометрические границы поля, его протяженность и распределение в нем ультразвуковой энергии. Если пьезоэлемент имеет форму плоской круглой пластины, размеры которой малы по сравнению с длиной волны, то он подобен точечному источнику и излучаемое им звуковое поле имеет вид сферы. При увеличении поперечных размеров пьезоэлемента (при той же длине волны) пространственный угол, охватываемый звуковым полем, уменьшается и звуковое поле приобретает форму лепестка, ооь которого направлена перпендикулярно излучающей поверхности. Чем больше диаметр пьезоэлемента, тем уже диаграмма направленности. Как было отмечено, вблизи излучателя поле имеет приблизительно цилиндрическую форму, а начиная с некоторого расстояния г0 и дальше поле приобретает конусообразную форму. На рис. 82 показаны схемы изменения звукового поля в зависимости от частоты f излучения и диаметра D пьезоэлемента. Как видно, с увеличением диаметра D и частоты f увеличивается протяженность ближней зоны г0 и уменьшается угол 0 расхождения пучка лучей УЗК, т. е. улучшается направленность излучения. Но в ближней зоне звуковое поле неоднородно, амплитуда поля и, следовательно, интенсивность звука распределены неравномерно и осциллируют на этом участке как по длине, так и по сечению пучка. Если при контроле изделия дефект будет находиться на участке ближней зоны, то от него могут быть получены сигналы различных амплитуд, что снижает вероятность обнаружения дефектов и точность оценки их размеров. Поэтому в ультразвуковой дефекта - скопни рекомендуют для обнаружения дефектов ис - пользовать участок поля, в котором амплитуда давле - ; иия максимальна и распределение энергии наиболее ;

|

Рис. 82. Схема изменения звукового поля в зависимости от частоты излучения при D—const, f2>f, (а) и от диаметра пьезоэлемента при f-= const, £»,>D, (б, в): |

D — диаметр пьезоэлемента; в —половина угла расхождения пучка УЗК.

Го — протяженность ближней зоны

равномерно. Таким участком является область звукового поля, прилегающая к центральному лучу в дальней зоне. I

Однако при контроле изделий небольших размеров с использованием высокочастотных УЗК мы практически исключаем эту область из участия в обнаружении дефектов. Действительно, если прозвучивать стальное изделие толщиной, например, равной 35 мм, прямым преобразователем (с пьезоэлементом диаметром D = = 10 мм) на частоте 5,0 МГц, то в контроле примет участие только ближняя зона поля преобразователя, так как X=c/f=0,6 мм; г0=П2/4л=41,5 мм.

Демпфер — устройство, предназначенное для гашения собственных колебаний пьезоэлемента.' Для того чтобы демпфирование было эффективным, демпфер изготавливают в виде цилиндра из материала с большим затуханием упругих волн: текстолита, эпоксидной смолы

п т. д. и приклеивают к пьезоэлементу со стороны, противоположной направлению излучения. Чтобы расширить полосу пропускания и увеличить разрешающую способность дефектоскопа, увеличивают акустическое сопротивление демпфера Z0 для этого к эпоксидной смоле, например, добавляют наполнители: металлический порошок, измельченную резину и т. д. Однако увеличение ZQ демпфера снижает чувствительность преобразователя, что нежелательно при контроле изделий большой толщины. Поэтому в этом случае применяют, демпфер с малым значением Z0.

Эффективное демпфирование может быть достигнуто с помощью демпфера, изготовленного в виде конуса (см. рис. 40) с углами при вершине 45 и 90°. В этом случае излучаемые импульсы распространяются в конусе симметрично и, отражаясь от боковой поверхности, взаимно гасят друг друга.

![]()

Защитное донышко (протектор) служит для пред^ охранения пьезоэлемента от истирания и повреждений при проведении работ. Для обеспечения максимального прохождения УЗК через протектор толщина его долж-. на быть равна четному числу четвертей волн или целому числу полуволн d=n-%/2, а материал его иметь' акустическое сопротивление Znp=y ZiZ2, где Z и Z2— акустические сопротивления пьезоэлемента и контролируемого изделия. Протектор по з~ возможности изготавливают тонким, чтобы обеспечить ма - лые потери энергии и быстрое гашение многократных отражений звука. В настоящее вре - ' мя протекторы к прямым преобразователям изготавливают из эпоксидной смолы, металлокерамики, бериллия, полиуретана, органического стекла, резины и т..п.

Защитное донышко (протектор) служит для пред^ охранения пьезоэлемента от истирания и повреждений при проведении работ. Для обеспечения максимального прохождения УЗК через протектор толщина его долж-. на быть равна четному числу четвертей волн или целому числу полуволн d=n-%/2, а материал его иметь' акустическое сопротивление Znp=y ZiZ2, где Z и Z2— акустические сопротивления пьезоэлемента и контролируемого изделия. Протектор по з~ возможности изготавливают тонким, чтобы обеспечить ма - лые потери энергии и быстрое гашение многократных отражений звука. В настоящее вре - ' мя протекторы к прямым преобразователям изготавливают из эпоксидной смолы, металлокерамики, бериллия, полиуретана, органического стекла, резины и т..п.

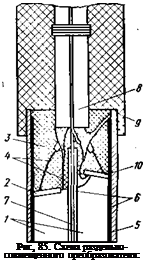

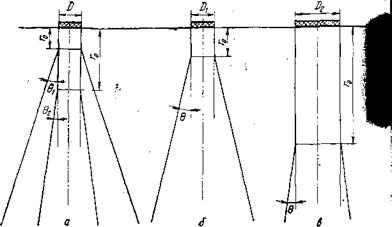

Устройство прямого, наклонного и раздельно-совмещенного преобразователей показано на рис. 83—85.

Прямые преобразователи (рис. 83) рассчитаны на возбуждение в контролируемом изделии продольных волн и предназначены в основном для обнаружения глубинных дефектов в изделиях простой геометрической

формы, имеющих плоские участки для установки преобразователя.

|

|

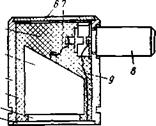

Наклонные преобразователи (рис. 84) рассчитаны на возбуждение в контролируемом изделии УЗК с преобладанием (в зависимости от цели контроля) поверхностных, нормальных или сдвиговых волн, распространяющихся под различными углами к нормали, и

предназначены для обнаружения глубинных, подповерхностных и поверхностных дефектов. Отечественные преобразователи выполнены, как правило, разъемными, зарубежные — неразъемными. Призму разъемного преобразователя изготавливают обычно из органического стекла. Пьезоэлемент размещают на площадке, ориентированной в соответствии с выбранным углом наклона. Органическое стекло обладает достаточным коэффиен - том затухания для гашения УЗК и в то же время не очень сильно ослабляет их на пути от пьезоэлемента до изделия. На гранях призмы фрезеруют канавки, служащие для рассеяния волн, отраженных от контактной поверхности.

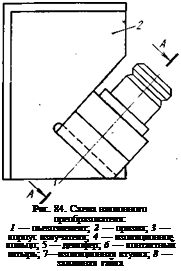

Раздельно-совмещенные преобразователи (рис. 85) выполнены в виде неразборного блока. Призмы изготавливают также из органического стекла с определенным углом наклона, от которого зависит минимальная и максимальная глубина прозвучивания. Пьезоэлементы

крепятся к призмам эпоксидным клеем. Для обеспечения электрического контакта к пьезоэлементам припаяны провода. Приемный пьезоэлемент изолируется от передающего экраном и разной высотой призм. Основное преимущество таких преобразователей заключается в том, что они позволяют выявлять дефекты, расположенные близко к поверхности изделия.

Рассмотренные преобразователи входят в комплект прибора УДМ-3. Аналогичными преобразователями комплектуются и другие отечественные приборы

Рассмотренные преобразователи входят в комплект прибора УДМ-3. Аналогичными преобразователями комплектуются и другие отечественные приборы

(УДМ-1, ДУК-66, ДСК-1 И Т. Д.).

Как известно, ультразвуковой контроль контактным способом изделий возможен при шероховатости их поверхности, соответствующей не ниже 5-го класса. Более грубая поверхность ухудшает условия передачи энергии УЗК от преобразователя изделию, уменьшает чувствительность контроля и способствует интенсивному износу защитного донышка преобразователя.

Для контроля изделий после грубой механической обработки или литья вводят иммерсионный способ контроля, создают преобразователи с донышком, выполненным из стирофлокса, эбонита, тонкой фольги, резины, применяют преобразователи с износоустойчивой защитной пленкой, с защитными гильзами со сменной фольгой и т. д.

Для контроля изделий после грубой механической обработки или литья вводят иммерсионный способ контроля, создают преобразователи с донышком, выполненным из стирофлокса, эбонита, тонкой фольги, резины, применяют преобразователи с износоустойчивой защитной пленкой, с защитными гильзами со сменной фольгой и т. д.

Иммерсионный преобразователь применяют в заводских условиях. Для обеспечения акустической связи между преобразователем и изделием их погружают в ванну с водой. Иммерсионные преобразователи конструктивно мало отличаются от прямых. Основное отличие — отсутствие предохранительного металлического донышка, так как между преобразователем и изделием нет механического контакта. С целью гидроизоляции пьезоэлемент защищен тонкой пленкой лака. На рис. 86 показан общий вид прямых иммерсионных преобразователей. Они заключены в гладкий цилиндрический

корпус и снабжены твердым кабелем. Преобразователи размещают в каретках, которые перемещают вдоль контролируемого изделия. Следует отметить, что иммерсионными преобразователями могут быть не только прямые, но раздельно-совмещенные и наклонные преобразователи.

|

Рис. 86. Общий вид прямых иммерсионных преобразователей из комплекта дефектоскопов «Echograph» фирмы «Karl Deutsch» (ФРГ) |

Преобразователи с защитной оболочкой применяют при контактном способе контроля. Так, например, в приборе ДСК-1 применен раздельно-совмещенный преобразователь, рабочая поверхность которого для предохранения от истирания защищена оболочкой, закреп-, ленной на нем гайкой. В зазор между рабочей поверхностью преобразователя и защитной оболочкой заливают трансформаторное масло. Если поверхность контролируемой детали обработана ниже 6-го класса, то применение защитной оболочки обязательно.

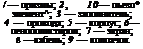

Для контроля изделий с шероховатой поверхностью контактным способом автором были разработаны преобразователи с износостойкими резиновыми покрытиями, наносимыми на контактные поверхности прямых и наклонных преобразователей способом гуммирования. Для этого приготавливали смесь следующего состава: 76 % сольвента; 19 % скипидара и о % Н-бутилового спирта. В этой смеси растворяли 65—67 % резиновой смеси. Полученный раствор сырой резины называется наиритом. Технология изготовления и нанесения наири - та на изделия приведены в работе [39]. В дальнейшел наирит наносят кистью или пульверизатором на кон|

тактную поверхность преобразователя слоями. При застывании наирита образуется равномерная гладкая и блестящая пленка, толщина которой может регулироваться от 0,05 до 1,5—2,0 мм. Пленка прочно сцеплена с основой и, как показала практика, хорошо противостоит истиранию, обеспечивая надежный акустический контакт преобразователя с шероховатой изделия. На рис. 87 показана схема преобразователя с гуммированной контактной поверхностью.

Защитные гильзы со сменной фольгой применяют в преобразователях, входящих в комплект дефектоскопов фирмы «Kretz»

Защитные гильзы со сменной фольгой применяют в преобразователях, входящих в комплект дефектоскопов фирмы «Kretz»

(Австрия) и «Krautkramer»

(ФРГ). Гильзу выполняют в виде стакана с наружной резьбой, на которую навинчивают кольцо; предварительно в кольцо закладывают пластмассовую фольгу.

Перед навинчиванием кольца на гильзу в нее вставляют преобразователь, а в образовавшуюся «чашу» из кольца и фольги заливают минеральное масло до высоты 2—3 мм. При завинчивании лишнее масло утекает, а воздух вытесняется. Если защитная фольга изнашивается, то ее легко заменить на новую.

Перед навинчиванием кольца на гильзу в нее вставляют преобразователь, а в образовавшуюся «чашу» из кольца и фольги заливают минеральное масло до высоты 2—3 мм. При завинчивании лишнее масло утекает, а воздух вытесняется. Если защитная фольга изнашивается, то ее легко заменить на новую.

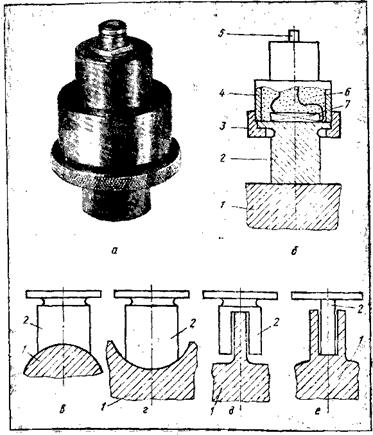

На рис. 88 показаны преобразователи фирмы «Krautkramer» (ФРГ), которыми комплектуются дефектоскопы USIP-10M, USM-2, USK-5, USIP-11 и др.

Преобразователи с фокусирующими и концентрирующими излучателями применяют для получ-ения интенсивного и направленного излучения. УЗК фокусируют искривленным пьезоэлементом, зеркалом или линзой [12]. Такие преобразователи в дефектоскопии нашли пока что ограниченное применение, в основном при контроле изделий иммерсионным способом. В данном случае используют фокусировку ультразвука с помощью собирающей линзы, изготовленной из органического стекла. Если линза плосковыпуклая с радиусом кривизны R, то расстояние до фокального пятна F рассчитывают по формуле

F = #| 1/П —с/сл] |, (29)

где С И Сл — скорости звука в иммерсионной жидкости и линзе.

Следует отметить, что ограниченное применение фокусирующих систем объясняется не только трудностями их изготовления, но и недостаточно высокой эффективностью их применения. Было показано [33], что глубина, на которой удается получить эффективную фокусировку, составляет всего 25—50 мм для стали и 100— 200 мм для воды. Для получения сфокусированного луча необходимо увеличить диаметр пьезоэлемента до нескольких сантиметров, что приводит к значительному

|

Рис. 88. Общий вид преобразователей фирмы «Krautkramer» (ФРГ): а — прямого; б — наклонного; в — раздельно-совмещенного |

увеличению габаритов преобразователя. При малых размерах контролируемого изделия такие преобразователи применить практически невозможно. Вместе с тем фокусирующие устройства собирают УЗК в точку, после чего они вновь распространяются расходящимся пучком.

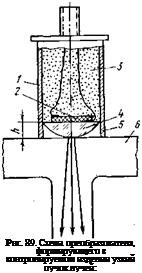

Преобразователь с узким пучком лучей УЗК для контроля участков изделий, расположенных в труднодоступных местах, и более точного определения координат дефекта.

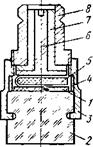

Автором было предложено устройство, которое фокусирует УЗК очень слабо или вообще не фокусирует их. Устройство (рис. 89) состоит из корпуса 1, пьезоэлемента 2, демпфера 3, защитного донышка 4 и ограничительного кольцевого выступа 5. Отличительной особенностью устройства является то, что донышко 4 выполняет роль концентратора и изготовлено в виде плоско - выпуклой сферической линзы из материала с меньшим удельным акустическим сопротивлением, чем материал контролируемой детали, например из органического стекла. На плоской поверхности линзы укреплен пьезо-

|

|

элемент так, что его ось совпадает с оптической осью линзы. Выпуклая поверхность линзы (ее вершина) является контактной поверхностью и вместе с тем диафрагмой преобразователя, через которую УЗК вводят в контролируемое изделие. Расстояние h равно целому числу полуволн Я/2. Кольцевой выступ 5 обеспечивает постоянное положение преобразователя относительно поверхности ввода УЗК (обеспечивает перпендикулярность оптической оси линзы к поверхности ввода УЗК).

/ — корпус; 2 — пьезоэлемент; 3— демпфер; 4 — сферическое защитное донышко (протектор — концентратор); 5 — кольцевой выступ — фиксатор; 6 — контролируемое изделие

При контроле преобразователь прикладывают к поверхности контролируемого изделия. При этом он контактирует с изделием на участке оптической оси линзы. Фактически контакт осуществляется не в точке, а на небольшой площадке (за счет масляной прослойки в месте контакта). УЗК, излучаемые пьезоэлементом, падают на сферическую поверхность линзы. При этом в изделие входят только центральный и близлежащие к нему лучи, распространяющиеся вдоль оптической оси линзы. Площадь контакта будет значительно меньше размеров преобразователя (пьезоэлемента). Как известно, уменьшение площади контакта вызывает расхожде-

ниє пучка лучей. Однако сферическая форма контактной поверхности фокусирует УЗК на участке контакта преобразователя и изделия (см. гл. III). В результате взаимодействия эффектов расхождения и фокусирования лучей УЗК от места контакта они распространяются в контролируемом изделии узким, слегка расходящимся, сходящимся или параллельным пучком (в зависимости от радиуса сферы).

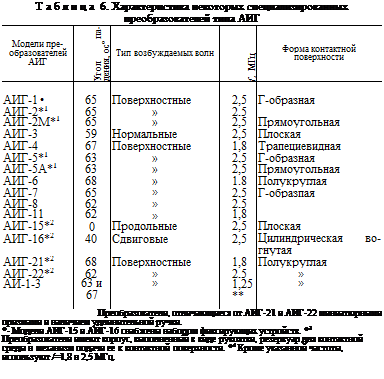

Преобразователи с механической задержкой для отделения сигналов, отраженных от дефектов, близко расположенных к поверхности, от начального сигнала. Задержка представляет собой цилиндр из того же (или другого) металла, что и контролируемый, с плоско-параллельными основаниями, вставляемый между изделием и преобразователем (рис. 90). В наклонных преобразователях функции задержки выполняет призма, на которой укреплен пьезоэлемент.

Толщину задержки выбирают равной целому числу полуволн — только в этом случае она будет прозрачной для УЗК. Вместе с тем толщина задержки должна быть такой, чтобы время прохождения в ней УЗК было больше времени прохождения их в контролируемом изделии. В этом случае на экране ЭЛТ будут раздельно фиксироваться отраженные сигналы от верхней и нижней поверхностей изделия (см. рис. 90). Амплитуда и длительность сигнала, отраженного от верхней поверхности изделия, в этом случае будут меньше амплитуды начального сигнала и сигнала, отраженного от нижней поверхности, что увеличивает разрешающую способность дефектоскопа и уменьшает мертвую зону.

Следует иметь в виду, что применение механической задержки снижает общую чувствительность прибора за счет рассеяния и поглощения УЗК в материале задержки.

Автором разработана конструкция преобразователя со сменными задержками различной конфигурации для контроля изделий сложной формы (рис. 91, а). На рис. 91, б показана схема преобразователя в сборе с задержкой из органического стекла для прозвучивания изделий с вводом УЗК через плоские участки, через кривые выпуклые и вогнутые цилиндрические участки (рис. 91, в, г), ребра и кромки деталей (рис. 91, д) и основу, расположенную в узких щелях или пазах (рис. 91, е).

Магнитные преобразователи, имеющие специальные намагничивающие устройства, применяют для контроля стальных изделий. При контроле преобразователь устанавливают 'на поверхность объекта и он «прилипает» к детали. Такие преобразователи очень удобны в работе и позволяют контролировать объекты, расположенные

|

Рис. 91. Общий вид прямого преобразователя со съемной задержкой из органического стекла (а) и схемы задержек (б—е): 1 — изделие; 2 — механическая задержка; S — зажимное кольцо; 4 — корпус преобразователя; 5 — штепсельный разъем; 6 — демпфер; 7 — пьезоэлемент |

в таких местах, где невозможно разместиться оператору с аппаратурой, например на большой высоте, внутри стальных резервуаров, длинных труб, баков и т. д. В этом случае один оператор только устанавливает пре-

образователь, а другой, находящийся с прибором на значительном от него расстояний в хороших условиях, расшифровывает показания прибора.

Специализированные преобразователи типа АИГ разработаны автором для контроля изделий в условиях эксплуатации при расположении объектов контроля в труднодоступных местах конструкции машин. Их применяют с дефектоскопами УЗДЛ-61М, УЗДЛ-61-2М, УЗДК-1, УЗДБ-1, УДМ-1М, УЗД-7Н и др. Диапазон частот комплекта преобразователей 1,8 и 2,5 МГц.

С их помощью выявляют различные дефекты в деталях, изготовленных из стальных, жаропрочных и алюминиевых сплавов. В комплект АИГ входят прямые и наклонные преобразователи с фиксированными углами ввода, обеспечивающими возбуждение в контролируемых объектах продольных, сдвиговых, поверхностных 'и нормальных волн.

Преобразователи, излучающие поверхностные волны, позволяют обнаруживать поверхностные дефекты (трещины, растрескивание, коррозию), залегающие на глубине до 1 мм. Преобразователи, излучающие нормальные волны, позволяют обнаруживать в листах и кривых тонкостенных оболочках (толщиной 1—1,2 мм) поверхностные трещины и риски глубиной от 0,05 мм и более, а также внутренние дефекты (закаты, раковины, расслоения, разнозернистость структуры, неметаллические включения) площадью около 1 мм2 и более.

Особенностью преобразователей АИГ является фигурная форма контактной поверхности (Г-образная, трапециевидная или по форме детали), которая обеспечивает надежную фиксацию и хороший акустический контакт их с контролируемыми поверхностями кромок лопаток турбин и компрессоров, ребер и острых граней других деталей, цилиндров, стержней и т. д. [15].

Некоторые преобразователи посажены на удлинительные ручки и снабжены резервуаром для контактной смазки и механизмом подачи ее к месту ввода УЗК, что позволяет проводить контроль деталей непосредственно в конструкции машин при расположении их в труднодоступных местах [5].

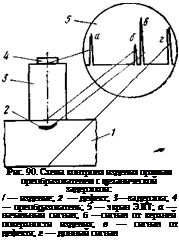

В табл. 6 приведены характеристики некоторых специализированных преобразователей типа АИГ.'

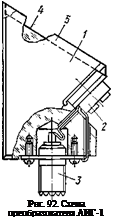

Преобразователь АИГ-1 (рис. 92) предназначен для контроля кромок лопаток турбин как снятых, так и не - і посредственно на объекте без его демонтажа и разбор - |

|

ки. Он представляет собой фасонную призму 1, выполненную из органического стекла, на которой закреплены пакет излучателя 2 и штепсельный разъем 3 для присоединения кабеля от дефектоскопа. В пакете излучателя расположен пьезоэлемент из титаната бария или цирконат титаната свинца диаметром 12 мм, излучающий и воспринимающий УЗК частотой 2,5 МГц, расположенный под углом 65° к контактной поверхности

ки. Он представляет собой фасонную призму 1, выполненную из органического стекла, на которой закреплены пакет излучателя 2 и штепсельный разъем 3 для присоединения кабеля от дефектоскопа. В пакете излучателя расположен пьезоэлемент из титаната бария или цирконат титаната свинца диаметром 12 мм, излучающий и воспринимающий УЗК частотой 2,5 МГц, расположенный под углом 65° к контактной поверхности

3. Выступ 5 на контактной

поверхности фиксирует преобразователь на кромке ло патки и обеспечивает хороший акустический контакт.

Преобразователь АИГ-2 предназначен для контроля входных и выходных кромок лопаток турбин в условиях эксплуатации (рис. 93). Призма его выполнена миниатюрной и посажена на удлинительную ручку, что позволяет подводить преобразователь между лопатками к труднодоступной передней кромке. Для удобства работы ручка снабжена резервуаром для контактной среды и механизмом для принудительной подачи ее к контактной поверхности преобразователя [40].

Призма преобразователя 1 с фиксирующим уступом 2 и пакетом излучателя 3 прикреплена к переходнику 5, конфигурация которого обеспечивает удобные подходы к контролируемым объектам. На переходнике имеются ограничители 7, 8 для фиксирования положения преобразователя при контроле. В переходнике выполнены два канала: один для подачи масла к контактной поверхности призмы, а другой — для подвода проводов 4 от пакета излучателя к гнезду штепсельного разъема 20, расположенному на конце ручки. Переходник соединен через фланец 9 с призматическим корпусом 10, внутри которого размещен резервуар для контактной среды (масла). На корпусе расположен механизм подачи масла, состоящий из мембраны 11, закрепленной с помощью рамки 15, рычага подачи масла 12, регулировочного винта 13 и ограничительной скобы 14. С противоположной рычагу стороны в корпусе имеется сверление для заполнения резервуара маслом, которое закрывается пробкой 16.

|

Механизм подачи масла работает следующим образом (см. рис. 93). При нажатии та рычаг 12 мембрана 11 прогибается. При этом объем резервуара уменьшается и масло выдавливается через сверление в переходнике и трубку 6 на контактную поверхность преобразователя. Подача масла регулируется винтом 13, который ограничивает величину прогиба мембраны и, следовательно, величину подачи масла. Опорная пластина 18 и пружина 17 служат для уменьшения деформации мем

|

и S < |

|

Рис. 94. Общий вид преобразователей (сверху вниз) АИГ-5, АИГ-5А, АИГ-2 |

Аналогичное устройство имеют преобразователи АИГ-2М, АИГ-5 и АИГ-5А (рис. 94) [41].

Для контроля деталей сложной формы, цилиндрических сплошных и пустотелых деталей автором

разработаны преобразователи с фиксирующими устройствами, обеспечивающими строго направленное распространение возбужденных волн в изделиях. Так, например, на рис. 95 показан преобразователь для контроля прутков с замкнутой кольцевой контактной поверхностью с четырьмя пьезоэлементами, расположенными по окружности под углом 90° друг к другу; на рис. 96, а — преобразователь АИГ-15 с фиксаторами для контроля барабанов и реборд авиационных колес, а на рис. 96,6 — преобразователь АИГ-16 с фиксаторами для контроля цилиндрических деталей.

Преобразователи для контроля изделий

при высоких температурах

В последнее время значительно возрос интерес к преобразователям, позволяющим контролировать изделия при высоких температурах. Так, например, В. В. Залесский, В. Л. Цветянский, В. М. Зотов [42, с. 185—187] привели данные по разработанным преобразователям для контроля изделий при температуре до 600 °С. Преобразователи ИГК-1 (ручной контроль) и ИГК-2 (автоматизированный контроль) обеспечивают ввод и прием УЗ К без охлаждения поверхности объекта на частотах 1,8 и 2,5 МГц.

Преобразователи состоят из пьезоэлемента, волновода, обеспечивающего термоизоляцию пьезоэлемента и ввод УЗК в изделие под углами 45, 55 и 65 ° и акустической задержки, обеспечивающей разделение сигналов от дефектов, а также от контактной поверхности.

В качестве контактной среды применяют расплавы солей натрия и калия, которые плавятся в плавильной ванне и подаются к преобразователю при температуре

|

Рнс. 96. Общий вид преобразователей АИГ-15 (а) н АИГ-16 (б) с фиксирующими устройствами |

выше температуры плавления (точки плавления солей: лежат ниже температуры контролируемых изделий).

Проведенные работы позволили обнаружить в стальном образце, нагретом до 500 °С, искусственные дефекты (плоскодонные сверления диаметром 2,5 и, 4,0 мм) на глубине до 100 мм. Испытания проводили с. дефектоскопом УДМ-3.

По утверждению авторов, преобразователи ИГК могут быть использованы для контроля сварных соединений в процессе сварки, нагретых трубопроводов, изделий АЭС в процессе эксплуатации и т. д.

Преобразователи типа ГИК

Для выявления дефектов (трещин, расслоений, раковин, включений и др.) в металлических и неметаллических заготовках, а также деталях простой геометрической формы, проверки качества заклепочных и сварных соединений, а также контроля качества клееных соединений пластмасс на металлических и неметалличе-

ских основах промышленность выпускает комплект унифицированных преобразователей ГЙК-2.

В комплект ГИК-2 входят прямые, наклонные, с переменным углом падения и раздельно-совмещенные преобразователи. С их помощью в изделиях можно возбуждать продольные, сдвиговые, поверхностные и нормальные волны на частотах 0,2; 0,5; 0,8; 1,8; 2,5; 5,0 и 10,0 МГц. »

Опубликовано в

Опубликовано в