Преобразователи головных волн

13 марта, 2016

13 марта, 2016  admin

admin Для возбуждения и приема головной волны применяют наклонные РС-преоб - разователи с углом падения, равным первому критическому (см. разд. 1.1.2). Разделение излучателя и приемника необходимо ввиду высокого уровня помех. В противном случае большой уровень шумов полностью маскирует полезный сигнал. Схема тандем (преобразователи один за другим, см. рис. 1.9, а) позволяет осуществлять контроль на 100 ... 150 мм вдоль поверхности. Схема дуэт (излучатель и приемник рядом, см. рис. 1.9, б) локализует область чувствительности фокальной областью, но обеспечивает лучшее выявление дефектов. Обычно применяемые частоты ~2 МГц. Такие преобразователи разработали и выпускают ЦНИИТмаш (Н. П. Разыграев [278]) в России и Берлинский институт ВАМ в Германии.

В [422, с. 3064] сообщалось о разработке совмещенного преобразователя головных волн на частоту 5 МГц. Его конструкция не приведена. Преобразователь не имеет мертвой зоны, в то время как обычные преобразователи головных волн, по мнению авторов рассматриваемого доклада, имеют мертвую зону 2 ... 3 мм. Кривая изменения амплитуд эхосигналов от плоскодонных отверстий на глубинах 0 ... 40 мм практически горизонтальна. Как были направлены оси отверстий, в докладе не говорилось.

Отмечена высокая помехоустойчивость преобразователя к структурным помехам. Преобразователем удается контролировать трубы из бета-титана диаметром

|

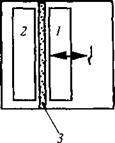

Рис. 2.19. PC продольно-поперечный преобразователь: 1 - излучатель; 2 - приемник; 3 - экран |

162 мм, с толщиной стенки 30 мм, длиной 1 м, изготовленные выдавливанием. Авторы доклада считают бета-титан материалом, труднее контролируемым УЗ, чем аустенитная сталь. На глубинах 0,5 ... 26,5 мм от поверхности выявляется плоскодонное отверстие диаметром 0,8 мм. Преобразователь имеет линейную фокусировку и успешно применен для контроля прутков из циркона, гафния, титана [425, с. 556/039]. В прутках без мертвой зоны выявлялись все искусственные дефекты типа плоскодонных и боковых отверстий, вертикальных отверстий и зарубок.

PC продольно-поперечный преобразователь (рис. 2.19) состоит из двух наклонных преобразователей, один из которых (передний) излучает продольную волну, а другой принимает поперечную (или наоборот) [417]. Значит, такой преобразователь регистрирует только дефекты, на которых происходит трансформация типов волн и которые расположены вблизи фокуса преобразователя. Преобразователи этого типа разработаны в Берлинском институте ВАМ, где получили название SLIC. Область их применения - контроль трещин под наплавкой.

Иммерсионный преобразователь для контроля изделия при иммерсионном контакте отличается от прямого контактного тем, что имеет повышенное волновое сопротивление демпфера, чтобы обеспечить излучение и прием коротких импульсов. Например, применяют демпфер из материала с волновым сопротивлением 18 МПа-с/м, что позволяет сократить мертвую зону до 2 мм.

Протектор изготовляют из материала, который обеспечивает просветление границы пьезоэлемент - иммерсионная жидкость и гидроизоляцию пьезопластины. Для границы пьезопластины из ЦТС и воды в качестве иммерсионной жидкости хорошо подходит эпоксидная смола. Толщину протектора делают равной 1/4 длины волны.

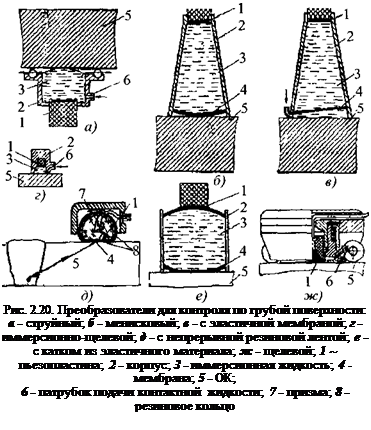

Преобразователи для контроля по грубой поверхности. Довольно высокие требования, предъявляемые к качеству поверхности ввода при УЗ-контроле, иногда вызывают серьезные затруднения. В связи с этим разработан ряд конструкций преобразователей, предназначенных для снижения этих требований. В прямых контактных преобразователях протектор изготовляют из материала с повышенным затуханием УЗ (как отмечалось выше) и волновым сопротивлением, близким к контактной жидкости. Такой протектор устраняет интерференцию УЗ-волн в контактном слое - одну из главных причин изменения прохождения через него волн.

Рекомендуется [350] протектор прямого преобразователя делать из диэлектрика. При этом акустический контакт улучшается за счет эффекта возникновения при трении трибоэлектрического потенциала и образования двойного электрического слоя на контактной поверхности, что способствует электростатическому притяжению жидкости к протектору и увеличивает толщину и прочность контактного слоя. Этим, в частности, объясняется то, что слабая смачиваемость протектора из фторопласта компенсируется высоким значением трибоэлектрического потенциала (800 В).

В наклонных ПЭП стабильность контакта повышается, если на рабочую поверхность призмы наклеить резину. Однако резина быстро истирается. Для устранения этого недостатка В. Г. Щербинским в ЦНИИТмаше [350] разработан преобразователь со свободно скользящим трубчатым протектором (рис. 2.20, 0). В качестве материала протектора выбрана маслостойкая резина, в которой делается большое число проколов или сверлений. При перемещении ПЭП по изделию эластичный протектор работает подобно танковой гусенице, облегает неровности контролируемого металла, что способствует улучшению акустического контакта. В зазор между призмой и протектором вводится масло. Для того чтобы исключить залипа - ние протектора вследствие трибоэлектрического заряда, ПЭП помещен в металлический корпус.

Из рассмотренных в разд. 2.1.9 вариантов акустического контакта более высокую стабильность, чем контактный, обеспечивают щелевой и особенно иммерсионный способ. Щелевые ПЭП предназначены для контроля изделий через слой контактной жидкости небольшой толщины, причем зазор обеспечивает конструкция преобразователя. На рис. 2.20, ж такой преобразователь расположен на платформе с катками, имеет регулировку величины зазора и снабжен системой подачи контактной жидкости (разработка В. Д. Королева, ЦНИИТмаш).

Предложены конструкции локальноиммерсионных преобразователей, в которых сохраняется преимущество иммерсионного контакта при устранении громоздкой иммерсионной ванны. Например, в струйном преобразователе (рис. 2.20, а) контакт с поверхностью изделия обеспечивается непрерывно истекающей струей жидкости. Если такой преобразователь расположен сверху (над поверхностью

|

изделия), то расход жидкости очень велик, и возможны случаи недостаточного наполнения локальной иммерсионной ванны. Гораздо благоприятнее условия контроля, если преобразователь находится снизу.

Расположение преобразователя над изделием удобно, когда пьезоэлемент имеет небольшой диаметр. В этом случае при слабом напоре жидкости на открытой поверхности образуется выпуклый мениск и благодаря силам поверхностного натяжения жидкость почти не будет вытекать, даже если преобразователь (рис. 2.20, г) поднят над изделием. Прижатие его к изделию не меняет резко расхода жидкости.

Для преобразователей с большим размером пьезоэлемента разработаны ванны с эластичной мембраной (рис. 2.20, б,

в), препятствующей вытеканию жидкости и довольно хорошо облегающей неровности поверхности. Мембрану изготовляют из маслостойкой резины или полиуретана,

волновые сопротивления которых близки к волновому сопротивлению воды. Благодаря этому эхосигнал от поверхности мембрана - жидкость практически не наблюдается. Преобразователь, показанный на рис. 2.20, е, выполнен в виде катка, что позволяет повысить производительность контроля. Вода, заполняющая локальную ванну преобразователя, находится под небольшим давлением.

В. А. Бархатов и Л. А. Нестерова предложили в качестве материала для эластичных протекторов и мембран использовать резину под условным названием Sonar. Она обладает такой же высокой эластичностью, как силиконовая, значительно меньшим затуханием (коэффициент затухания на частоте 5 МГц вдвое меньше, чем для силиконовой резины, и в полтора раза меньше, чем для вакуумной). Разработаны конструкции прямого РС - преобразователя и преобразователя, подобного показанному на рис. 2.20, е, с

использованием этой резины.

В преобразователе на рис. 2.20, в мембрана не соприкасается непосредственно с поверхностью изделия, между нею и поверхностью находится довольно толстый слой воды. Это предохраняет мембрану от износа и улучшает возможности контроля изделий с грубой поверхностью. Волновые сопротивления материала мембраны и жидкостей сверху и снизу от нее подбирают максимально близкими, чтобы свести к минимуму отражения от этих границ. Для практически полного устранения эхосигналов от мембраны ее располагают под углом 80 ... 85° к акустической оси преобразователя. Небольшой объем нижней части иммерсионной ванны позволяет обеспечить ее надежное

заполнение при сравнительно небольшом расходе жидкости (разработка ВНИИНК, Кишинев).

В [425, с. 586/406] предлагается использовать в качестве протектора преобразователя гидрофильные полимеры. Они адсорбируют воду из воздуха и остаются эластичными даже при значительных механических давлениях. Затухание УЗ в таком материале невелико. Разработаны катящиеся преобразователи на основе гидрофильного полимера на частоту 5 МГц. Качество акустического контакта сопоставимо с иммерсионным способом.

Преобразователи горизонтально поляризованных поперечных волн. Наклонные горизонтально поляризованные поперечные волны привлекают к себе внимание благодаря ряду специфических свойств. При отражении от горизонтальной поверхности они не трансформируются в продольные, не переходят в жидкую среду, для них существенно снижен уровень структурных шумов при контроле аустенитных сварных швов. Для излучения и приема наклонных горизонтально поляризованных поперечных волн применяют ЭМА-преобразователи. Их разработал Институт им. Фраунгофера в ФРГ. Один из возможных путей их реализации рассмотрен в разд. 1.2.4.

В [422, с. 3160] сообщается о разработке ПЭП для излучения и приема наклонных горизонтально поляризованных поперечных волн. Они имеют частоту 2 ... 5 МГц, размер пластины 10 х 10 мм, угол преломления 90 и 70°. Волны излучаются в призму, а затем проходят в металл ОК через специальную смазку Soni - coat SNH-30. Тип смазки - ключевой вопрос при передаче горизонтально поляризованной поперечной волны из призмы в ОК.

Преобразователи для контроля при высокой температуре. Для температур 400...600 °С удается подобрать пластмассовые теплостойкие материалы для акустических задержек и силиконовые смазки, обеспечивающие возможность сохранения обычной схемы контроля. В качестве пьезоматериапа преобразователя для температур до 300 °С можно использовать специальные сорта ЦТС, до 500 °С - кварц, а до 1000 °С - ниобат лития. Для контроля при температурах порядка 1000 °С применяют металлические охлаждаемые задержки и расплавы солей в качестве контактной жидкости. Известны схемы контроля через валок прокатного стана без применения контактной среды, а также через очень интенсивный поток жидкости. Вопрос УЗ-контроля при высокой температуре будет рассмотрена в разд. 3.1.8.

Дефектоскопия пьезопреобразователей. Преобразователь проверяют, подавая на его электроды электрический импульс с центральной частотой, в несколько раз превышающей рабочую частоту преобразователя fv [81]. На экране наблюдают серию импульсов, многократных отражений в пьезоэлементе. По форме, амплитудам и фазам импульсов судят о наличии дефектов в пьезопластине, отслоениях электродов (рис. 2.21), качестве склейки элементов.

Гребенчатая структура. Преобразователи типа гребенчатой структуры применяют обычно для возбуждения волн Рэлея или Лэмба. В них возбуждающий и принимающий элементы представляют собой полосы, расположенные вдоль поверхности ввода на расстоянии длины волны друг от друга. Конструктивно их выполняют в форме пластины из пластика, одна из поверхностей которой плоская, и к ней приклеен пьезоэлемент, а другая имеет вид широких зубцов гребешка, они прижимаются к поверхности ввода. Другая конструкция с использованием ЭМА - преобразования показана на рис. 1.40, в. Роль полосок играют полюсы N и S магнитов, под которыми происходит возбуждение поперечных горизонтальных колебаний. Поскольку направления колебаний под полюсами N и S разные, расстояние между ними равно половине длины волны.

На рис. 2.22 [422, с. 2971] показан один из вариантов конструкции гребенчатой

|

а) б) Рис. 2.22. Преобразователи типа гребенчатых структур |

структуры. На пьезопластину с резонансом по толщине (в рассматриваемом случае в качестве пьезоматериала использовался ПВДФ) нанесены электроды в виде гребенчатой структуры. Четные и нечетные полоски (они напоминают пальцы руки) соединялись с разными электродами, на которые подавали сигналы со сдвигом фазы на 180°, поэтому расстояние между соседними полосками равнялось половине длины возбуждаемой волны (рис. 2.22, а). Для получения короткого импульса необходимо излучать спектр частот. Это достигается изменением расстояний между "пальцами" путем вариации их ширины (рис. 2.22, б). Преобразователь типа гребенчатой структуры излучает волны сразу в двух противоположных направлениях, поэтому его обычно помещают вблизи края ОК.

Различные конструкции преобразователей рассмотрены также в [350].

Опубликовано в

Опубликовано в