Подсистема подготовки образа сварного узла

29 июня, 2016

29 июня, 2016  admin

admin Подсистема подготовки образа сварного узла (WorkPiece) предназначена для подготовки графического образа и формирования математической модели сварного узла или сварной конструкции. Эти данные будут использоваться в подсистеме проектирования и моделирования работы РТК дуговой, контактной сварки или термической резки. Следует заметить, что последующее моделирование технологии полностью гарантирует ее работоспособность и тем самым показывает возможность ее реализации как при автоматизированных, так и при ручных операциях контактной или дуговой сварки.

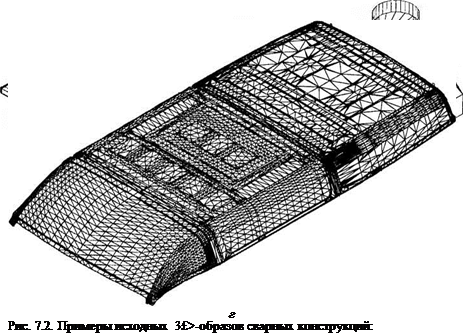

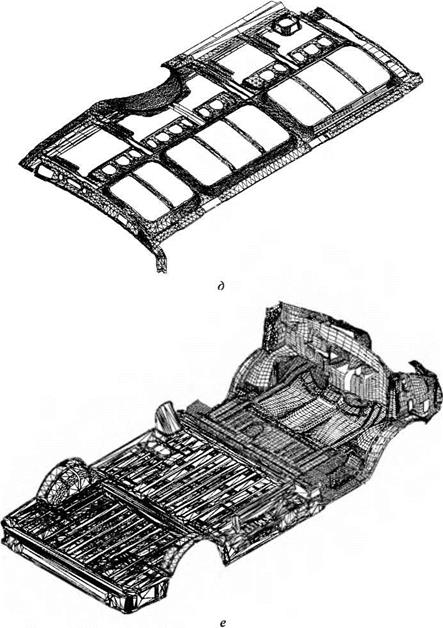

Графический 3 D-образ является исходным объектом для работы подсистемы и может формироваться в каком-либо универсальном графическом пакете. Поскольку проектирование сварных конструкций в последние годы все чаще выполняется с применением машинной графики, то и исходные образы для загрузки в подсистему, как правило, имеются в наличии. Для доступности системных функций эти образы в формате DWG должны быть записаны в определенный каталог. Примеры исходных 3D-образов сварных конструкций для отработки технологии их роботизированной дуговой и контактной сварки и лазерной резки показаны на рис. 7.2.

В подсистеме предусмотрены:

• средства нанесения и редактирования сварных швов и точек;

• база данных для хранения разработанных образов узлов и сварных швов (точек);

• средства формирования модели для автоматического анализа столкновений;

|

а — задний борг грузового автомобиля ЗИЛ; б — сферический кожух; в — переходник; - г— крыша микроавтобу са; д — боковина микроавтобуса; е — пол микроавтобуса [1]

|

|

|

После этого подготовляемое свариваемое изделие может быть воспринято другими подсистемами только для работы с установленным заранее типом сварочного инструмента.

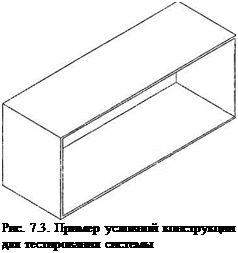

Для подробного рассмотрения методики подготовки образа сварного узла воспользуемся конкретным примером. Причем для простоты и ясности описания в качестве сварного узла возьмем условную объемную конструкцию в виде плоской пластины, на которой можно проварить шов как дуговой, так и контактной точечной сваркой. Дія моделирования технологии эту пластину удобно представить как сторону прямоугольного короба, показанного на рис. 7.3. Такая условная сварная конструкция удобна и для установки ее на любой сварочный стол или манипулятор изделия.

Для подробного рассмотрения методики подготовки образа сварного узла воспользуемся конкретным примером. Причем для простоты и ясности описания в качестве сварного узла возьмем условную объемную конструкцию в виде плоской пластины, на которой можно проварить шов как дуговой, так и контактной точечной сваркой. Дія моделирования технологии эту пластину удобно представить как сторону прямоугольного короба, показанного на рис. 7.3. Такая условная сварная конструкция удобна и для установки ее на любой сварочный стол или манипулятор изделия.

На этом простом узле покажем методику подготовки с помощью рассматриваемой подсистемы файла швов, слайдов, математических образов для анализа столкновений и прочих сведений, необходимых для разработки и моделирования технологии.

Как уже было сказано, 37)-образ сварной конструкции, записанный в библиотеку базы данных, вызывается на экран для нанесения на него сварных швов. После определения метода сварки (контактная — выбор Spot из предлагаемого меню) активизируется специальное меню, через которое ведется вся последующая работа.

Вначале на картинку узла наносятся основы для сварных швов в виде линий или дуг в отдельном слое под названием SEAMLINE. Установка слоя, в котором будут наноситься швы, выполняется с помощью подменю Scam Base/Seams Layer.

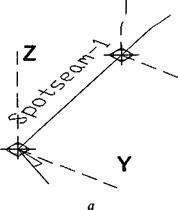

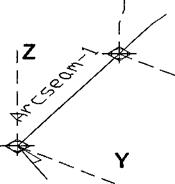

Линии швов рисуются с использованием команд меню (для прямолинейных — Seams Line и для круговых — Seams Arc) и привязываются к узлу командами «объектной привязки». Для нанесения линии прямолинейного сварного шва укажем мышью на выбранной поверхности его начальную и конечную точки. При этом могут использоваться точки, уже имеющиеся на этой поверхности изделия, либо указываются любые произвольные точки. В каждой указываемой точке система ставит ее метку' и формирует нормаль к поверхности, как показано на рис. 7.4. По команде меню Seam Line и указа-

|

|

Рис. 7.4. Формирование линии шва: а — контактной сварки; б — дуговой сварки

нию крайних точек появляется на экране линия шва. Разворачивая узел в пространстве под удобным ракурсом, можно проверить правильность положения линии шва.

Подготовленные таким образом линии основы с помощью подменю Seam превращаются в сварные швы или в сварные точки. Для превращения линий в швы к ним нужно добавить соответствующие атрибуты, определяемые в диалоге.

Прежде всего формируемый сварной шов должен полу чить свое имя — обозначение. В состав имени шва автоматически входит его тип и далее любое удобное обозначение. Ввод имени выполняется в диалоге, но по умолчанию система автоматически обозначает все швы, одновременно нумеруя их по порядку, как Arcseam-1 и т. д. или Spotseam-1 и т. д. При обозначении швов контактной сварки система попросит указать кромку детали, от которой впоследствии будут подходить к свариваемым точкам сварочные клещи. После выполнения указанных действий вдоль шва появляются координатные фреймы X, Y, Z, а на шве появляется надпись Spotseam-І (рис. 7.4, а). Ось Z, на экране зеленая, должна выходить по нормали к поверхности узла, а ось Y, желтая, — навстречу направлению подвода клещей. Правильность положения координатных фреймов шва должна быть подтверждена, либо при дополнительном редактировании следует внести необходимые изменения.

11 - 6705

Нанесенный на поверхность изделия сварной шов позволяет приступить к работе с его отдельными точками. Система предлагает меню работы с точками (Seam dots) с функциями:

добавить одну — Add;

добавить несколько —Multiple; удалить — Remove.

Если на сварном шве нужно определить несколько сварных точек, (выбрали Multiple), система попросит у казать либо расстояние между точками, либо процент длины шва между отдельными равномерно расположенными точками. На запрос

Enter DISTANCE between dots, [mm or %

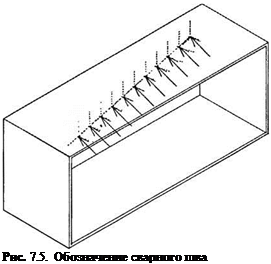

введем 10%. В этом случае 11 сварных точек будут установлены равномерно по длине шва (рис. 7.5).

При удалении всех или отдельных точек (Remove) список всех имеющихся точек автоматически помещается в боковое меню. Система просит выбрать из бокового меню точку шва для удаления. Можно удалить и всю линию шва. Для этого предусмотрена команда erase. Если шов сформирован правильно, выбором пункта меню FileDate все данные о точках обрабатываются и записываются в базу данных.

Важным моментом подготовки образа сварной конструкции является нанесение на поверхность узла точек базирования изделия на поверхности сварочного стола или сварочного манипулятора. Их может быть несколько для возможности переустановки свариваемой конструкции при сварке различных швов.

Для создания базовых точек используется меню Base contactVNew... Система попросит указать поверхность на сварной конструкции, где будет располагаться точка крепления (Bottom — дно, Тор — верх, Side — сторона), задать имя этой базовой точки и мышью показать положение координатного фрейма на указанной поверхности узла. Далее система переходит к редактированию положения точки контакта. Выводится предупреждение о требуемом направлении Z-оси координатного

Для создания базовых точек используется меню Base contactVNew... Система попросит указать поверхность на сварной конструкции, где будет располагаться точка крепления (Bottom — дно, Тор — верх, Side — сторона), задать имя этой базовой точки и мышью показать положение координатного фрейма на указанной поверхности узла. Далее система переходит к редактированию положения точки контакта. Выводится предупреждение о требуемом направлении Z-оси координатного

фрейма и сообщение о возможности изменения положения точки крепления (появляется меню с запросом о корректности положения фрейма):

Положение правильное? Move — двигать, Rotate — вращать.

Передвигая фрейм и разворачивая его, тем самым задаем точку и ось базирования свариваемого узла и оси его ориентирования относительно планшайбы. При подтверждении правильности позиции система рисует специальный значок точки контакта голубого цвета.

Создание образа узла для проведения теста столкновений выполняется через меню FileImage... или вводом команды image в командной строке. При этом создается DXF-файл узла и автоматически последовательно выполняются стадии программы подготовки образа.

Полностью готовый графический образ узла сохраняется в базе данных системы. Он пригоден для использования его другими подсистемами при отработке технологии сварки, проектировании и программировании работы сварочных РТК. Однако чаще всего такой подготовленный под сварку образ реального узла или конструкции имеет мало смысла для решения стоящих перед разработчиком реальных задач. Дело в том, что в реальных условиях производства собранная под сварку конструкция поступает на сварочный стенд вместе со сварочным приспособлением, которое, как правило, многократно затрудняет выполнение сварочных работ. Поэтому изложенная здесь на простом условном примере методика подготовки образа выполняется обычно на изделии вместе со сварочным приспособлением. Исходный образ весьма сложного изделия вместе со сборочно-сварочным приспособлением был показан в гл. 6 (см. рис. 6.37).

Опубликовано в

Опубликовано в