Подготовка деталей под сварку

28 июня, 2016

28 июня, 2016  Oleg Maloletnikov

Oleg Maloletnikov Подготовка кромок состоит в ровной резке и разделке кромок их по определенной форме в зависимости от толщины металла Основные типы, конструктивные элементы и размеры швов сварных соединений, выполняемых автоматической и механизированной сваркой под флюсом, регламентированы ГОСТ 8713-79. В

зависимости от толщины свариваемого металла по форме подготовленных кромок сварные швы могут выполняться: с отбортовкой кромок, без скоса кромок, со скосом одной или двух кромок. По характеру выполнения швы могут быть односторонними и двусторонними. Для выполнения разделки кромок используют механизированную кислородную резку, механическую резку на гильотинных ножницах, а также обработку на токарных, карусельных и кромкострогальных станках. Ручная кислородная резка иногда требует дополнительной зачистки кромок пневматическим зубилом или абразивным инструментом для устранения неровностей и наплывов шлака. Подготовленные кромки перед сборкой должны быть очишены от ржавчины, масла, краски, влаги и других загрязнений, наличие которых может привести в процессе сварки к образованию пор, шлаковых включений и других дефектов. Тонкий слой окалины на поверхности кромок большого влияния на качество шва не оказывает. Очистке подвергаются торцовые кромки свариваемых деталей, атакже прилегающие к ним участки металла шириной 25—30 мм.

Очистка может производиться как механическими способами (вращающимися щетками из стальной проволоки, абразивным инструментом и др.), так и газопламенной обработкой. В последнем случае используют обычные сварочные или специальные многопламенные горелки для газовой сварки. Такой процесс очистки основан на быстром нагреве поверхности детали, при котором окалина отслаивается, ржавчина обезвоживается, краска сгорает, а атага испаряется. Остатки продуктов сгорания удаляют металлической щеткой. Детали после их сборки не очищают, так как при очистке в зазоры могут попасть различные загрязнения, вызывающие пористость шва. Собранные конструкции перед сваркой можно только продувать сжатым воздухом или прожигать газовой горелкой.

Сборку' деталей под автоматическую сварку выполняют более лцательно, чем под ручную. Глубокий провар, жидкотекучесть расплавленного металла и постоянная скорость сварки приводят к необходимости выдерживания при сборке одинаковых зазоров, їлов разделки и притупления кромок, так как в противном случае §о можно образование непроваров или прожогов. Особое внимание

|

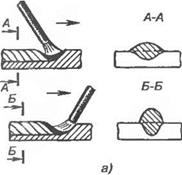

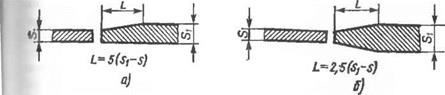

Рис. 14.2. Рааделка кромок под сварку листов разной юлщины: с —односторонний СКОС. (') —двусторонний скос |

|

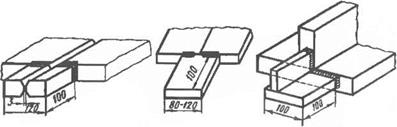

Рис 14.3 Входные и выходные планки |

следует уделять равномерности зазора по всей протяженности шва, так как в местах с повышенным зазором швы получаются вогнутыми, а в местах с небольшими зазорами кроме уменьшения проплавления получается большая выпуклость шва. Величины зазоров и смещения кромок при сборке соединений для деталей различных толщин установлены ГОСТ 8713-79 и 11533-75.

Если свариваемые кромки имеют разную толщину, то должен быть сделан скос с одной или двух сторон листа большей толщины (рис. 14.2). Допустимые смещение (повышение) свариваемых К]>о - мок друт относительно друга приведены ниже:

Тплшина листов, мм............................. до 4 4—10 Солее 10

Допустимые смещения кромок, мм. 1 2 ОД5. но не

более 3 мм

При сборке детали временно закрепляют струбцинами, скобами, прихватками или другими способами. Прихватки выполняют длиной 50—80 мм покрытыми электродами, предназначенными для сварки данной марки стали. Перед сваркой все прихватки должны бьггь тщательно очищены от шлака и брызг расплавленного металла.

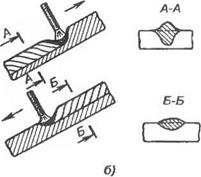

При сварке в начале шва, когда основной металл еще недостаточно прогрет, возможно образование непроваров. В конце шва 4 заплавленном кратере могут образоваться поры и трещины. Поэто - ' му сварку следует начинать на входных, а заканчивать на выходных технологических планках (рис. 14.3), которые после остывания шва удаляют. Разделка кромок входных и выходных технологических 1 планок должна быть такая же, как и кромок основного соединенияі Входные и выходные технологические планки являются также if скрепляющими элементами при сборке, поэтому их следует приваривать покрытыми электродами, предназначенными для сварки стали данной марки, обязательно с полным проваром. Если провар будет неполным, то в начате шва возможно образование продольных горячих трещин, которые могут распространяться и на основной шов.

Режим автоматической сварки под флюсом включает ряд параметров. Основные из них — сила сварочного тока, напряжение дуги, скорость сварки, диаметр электрода, род и полярность тока. Дополнительные параметры — вылет электрода, наклон электрода и др.

Параметры режима сварки выбирают исходя из толщины свариваемого металла и требуемой формы сварного шва, которая определяется глубиной проплавления и шириной шва. Режим сварки определяют по экспериментальным (справочным) таблицам или приближенным расчетом с последующей проверкой на технологических пробах. Обычно режим сварки выбирают в следующем порядке: в зависимости от толщины свариваемого металла выбирают диаметр электродной проволоки, затем в зависимости от диаметра устанавливают силу сварочного тока, далее скорость подачи электрода и скорость сварки. Примерные режимы автоматической сварки под флюсом приведены в табл. 14.1.

|

14.1. Режим сварки под флюсом

|

Ниже рассматривается влияние перечисленных параметров режимов на формирование шва и приводятся рекомендации к их выбору.

Сила сварочного тока. От силы тока зависит тепловая мощность дути. При увеличении силы тока количество выделяющейся теплоты возрастает и увеличивается давление дути на ванну. Это приводит к увеличению глубины проплавления основного металла и доли участия его в формировании швов. Ширина шва при этом практически мало изменяется (рис. 14.4, а).

Диаметр электродной проволоки. При увеличении диаметра электродной проволоки и неизменном сварочном токе плотность тока на электроде уменьшается, одновременно усиливается блуждание дуги между концом электрода и поверхностью сварочной ванны, что приводит к возрастанию ширины шва и уменьшению глубины провара. И, наоборот, при уменьшении диаметра электродной проволоки плотность тока в ней увеличивается, уменьшается блуждание дути, происходит концентрация теплоты на малой площади сварочной ванны и глубина провара возрастает, ширина шва при этом уменьшается. Это позволяет при сварке тонкой

6 Виноградов В. С.

ZOOA ША 600А электродной проволо

кой сравнительно на небольших токах получать глубокий провар.

кой сравнительно на небольших токах получать глубокий провар.

![]()

![]() Напряжение дуги. Из всех параметров режимов автоматических способов дуговой сварки напряжение дуга (рис. 14.4. о) оказывает наибольшее влияние на ширину шва. С повышением напряжения дуги увеличиваются ее длина и подвижность, в результате чего возрастает доля теплоты, идущей на плавление поверхности основного металла и флюса. Это приводит к значительному увеличению ширины шва, причем глубина проплавления уменьшается, что особенно важно при сварке тонкого металла. Несколько уменьшается и высота выпуклости шва.

Напряжение дуги. Из всех параметров режимов автоматических способов дуговой сварки напряжение дуга (рис. 14.4. о) оказывает наибольшее влияние на ширину шва. С повышением напряжения дуги увеличиваются ее длина и подвижность, в результате чего возрастает доля теплоты, идущей на плавление поверхности основного металла и флюса. Это приводит к значительному увеличению ширины шва, причем глубина проплавления уменьшается, что особенно важно при сварке тонкого металла. Несколько уменьшается и высота выпуклости шва.

С повышением напряжения дуги увеличение ширины шва зависит и от рода тока. При одних и тех же напряжениях дуги ширина шва при сварке на постоянном токе, а в особенности при обратной полярности, значительно больше ширины шва, выполненного на переменном токе.

Род тока и полярность. Характер зависимости формы и размеров шва от основных параметров режимов сварки при переменном токе примерно такой же, как и при постоянном Однако полярность постоянного тока оказывает различное влияние на глубину проплавления, что объясняется разным количеством теплоты, выделя-J емой на катоде и аноде. При дуговой сварке под флюсом постоянным током применяется, как правило, обратная полярность.

Скорость сварки. Влияние скорости сварки (рис. 14.4, в) hj глубину проплавления и ширину шва носит сложный характер. Сначала при увеличении скорости сварки столб дуги все больше вытесняет жидкий металл, толщина прослойки жидкого металла под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (более 40—50 м/ч) заметно уменьшается погонная энергия и глубина проплавления начинает уменьшаться. Во всех случаях при увеличении скорости сварки

ширина постоянно уменьшается. При скорости сварки более 70—80 м/ч основном металл не успевает достаточно прогреваться, в результате чего по обеим сторонам шва возможны несплавления кромок или подрезы. При необходимости ведения сварки на больших скоростях применяют специальные методы (двухдуговая, сварка трехфазной дугой и др.).

Скорость подачи электродной проволоки. Этот параметр режима сварки тесно связан с силой сварочного тока и напряжением дуги. Для устойчивого процесса сварки скорость подачи электродной проволоки должна быть равна скорости ее плавления. При недостаточной скорости подачи проволоки возможны периодические обрывы дуги, при слишком большой скорости происходят частые короткие замыкания электрода на сварочную ванну. Все это ведет к появлению непроваров и неудовлетворительному формированию шва.

Вылет электрода. С увеличением вылета электрода возрастает интенсивность его предварительного подогрева проходящим сварочным током. Электрод плавится быстрее, а основной металл остается сравнительно холодным. Кроме того, увеличивается длина дуги, что приводит к уменьшению глубины проплавления и некоторому увеличению ширины шва. Обычно вылет составляет 40—60 мм.

Наклон электрода вдоль шва. Обычно сварку выполняют вертикально расположенным электродом, но в отдельных случаях она может производиться с наклоном электрода углом вперед или утлом назад (рис. 14.5, а).

|

|

При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается, а глубина проплавления

•Р И с. 14.5. Влияние наклона при сварке на форму шва; а—электрода. 6—детали

уменьшается. Уменьшается также высота выпуклости шва, но заметно возрастает ширина, что позволяет использовать этот метод при сварке металла небольшой толщины. Кроме того, при сварке углом вперед лучше проплавляются свариваемые кромки, что дает возможность производить сварку на повышенных скоростях. При сварке углом назад жидкий металл давлением газов вытесняется из-под дуги, т. с. толщина его прослойки под дугой уменьшается, а глубина проплавления увеличивается. Увеличивается также высота выпуклости шва, но значительно уменьшается его ширина. Ввиду глубокого проплавления и недостаточного прогрева свариваемых кромок возможны несплавление основного металла с наплавленным и образованием пористости шва. Учитывая это, данный метод применяют ограниченно, в основном при сварке металла большой толщины на больших скоростях, например при двухдуговой сварке или выполнении кольцевых швов небольшого диаметра.

Наклон изделия. Обычно автоматическая и механизированная сварка под флюсом производится в нижнем положении (рис.

14.5, а). Возможна сварка на подъем или на спуск (рис. 14.5, о). При сварке на подъем жидкий металл под действием собственного веса вытекает из-под дуги, толщина его прослойки уменьшается, что приводит к увеличению глубины проплавления и уменьшению ширины шва. При утле наклона 6—8° по обе стороны шва могут образоваться подрезы, ухудшающие форму шва.

При сварке на спуск расплавленный металл подтекает под дугу, что приводит к увеличению толщины его прослойки. Глубина проплавления при этом уменьшается. Этот метод, позволяющий несколько увеличить скорость сварки при хорошем формировании шва и небольшой глубине проплавления, применяется при сварке тонкого металла. При утле наклона более 15—20° происходит сильное растекание электродного металла, который только натекает на поверхность свариваемого изделия, но не сплавляется с ним, поэтому не применяется.

Марка флюса и его грануляция. Различные флюсы обладают разными стабилизирующими свойствами, с повышением которых увеличиваются длина дуга и ее напряжение, в результате чего возрастает ширина шва и уменьшается глубина проплавления. Чем крупнее флюс, тем меньше его объемная масса. Флюсы с матой объемной массой (крупнозернистые стекловидные и пемзовидные) оказывают меньшее давление на газовую полость зоны сварки, что способствует получению более широкого шва с меньшей глубиной проплавления. Применение мелкозернистого флюса с большей объемной массой приводит к увеличению глубины проплавления и уменьшению ширины шва.

Стыковые соединения являются наиболее технологичными в исполнении и работоспособными в эксплуатации. По характеру выполнения они могут быть одно - и двусторонними. При сварке односторонних стыковых соединений существует опасность вытекания жидкого металла в «азор и образования прожогов. Для предотвращения этого применяют ряд технологических мер: сварку на подкладках (флюсовой подушке, подкладке из меди, остающейся подкладке), сварку по ручной подварке корня шва и др. (рис.

І4.6,  14.7).

14.7).

Сварка на флюсовой подушке. Флюсовой подушкой называют уплотненный слой мелкого флюса, который прижимают к обратной стороне сварного соединения в процессе его сварки (рис. 14.6). При подаче сжатого воздуха в эластичный шланг / последний расширяется и прижимает слой флюса 2 к свариваемому стыку. В процессе сварки кромки ' полностью проплавляются и образуется шов с выпуклостями с верхней и нижней стороны. При сварке изделий с достаточной массой прижатие к флюсовой подушке производится за счет массы самого изделия. В процессе сварки слой флюса предохраняет металл сварочной ванны от протекания, защищает его от воздуха и способствует формированию обратной стороны шва.

Сварка на медной подкладке. Съемные медные подкладки применяют при сварке металла небольших толшин.

Сварка на медной подкладке. Съемные медные подкладки применяют при сварке металла небольших толшин.

Подкладки могут иметь специальные формирующие канавки для формирования валика с обратной стороны шва, каналы для пропускания охлаждающей воды, отверстия для подачи защитного газа с обратной стороны шва. Одним из вариантов сварки является способ с использованием флюсо-

медной подкладки. В этом случае в медной подкладке делают широкую канавку (шириной 12—20 мм, глубиной 1,5—2,5 мм), в которую перед сваркой засыпают слой мелкого флюса. Слой флюса выполняет те же функции, что и при сварке на флюсовой подушке, и одновременно защищает медную подкладку от приваривания к стыку. После сварки использованный слой флюса снимают и засыпают свежий.

Сварка на остающейся подкладке. Остающейся подкладкой считают узкую пластину из однотипного со свариваемым металлом, прикрепляемую с обратной стороны стыка для предотвращения протекания расплавленного металла сварочной ванны и образования прожогов и остающуюся после сварки. Остающаяся подкладка обычно применяется в зависимости от толщины свариваемого металла шириной 10—40 мм и толщиной 2—4 мм. Подкладка плотно подгоняется под нижнюю сторону стыка и закрепляется прихватками. При сварке подкладка приваривается к свариваемому соединению, что обеспечивает полный провар свариваемых кромок. Такой прием применяют в тех случаях, когда невозможно производить сварку с обратной стороны стыка или невозможно применение съемной подкладки. Остающаяся подкладка не должна мешать в работе изделия при эксплуатации и требует дополнительного расхода металла. Поэтому такой вариант применяется ограниченно.

Сварка по лодварочному шву. Используется при невозможности обеспечения качественной сборки стыков и отсутствии специальных приспособлений, предотвращающих протекание жидкого металла.

При двусторонней сварке стыковое соединение собирают с одинаковым зазором по всей длине стыка. Сварку с одной стороны производят на весу с обеспечением проплавления на глубину 60— 70% от толщины листов, после чего сваривают шов с обратной стороны стыка. При неравномерном зазоре в стыке первый проход можно проводить на подкладке (флюсовой или флюсомедной). Сварку толстого металла производят многослойными швами с предварительной разделкой кромок. Двусторонняя сварка менее производительна, но и менее чувствительна к колебаниям режима и не требует специальных приспособлений для формирования обратной стороны шва.

Угловые швы могут выполняться вертикально или наклонно расположенным электродом. Сварку вертикальным электродом чаще всего применяют при выполнении шва «в лодочку». Сварка «в лодочку» обеспечивает хорошее формирование шва и может выполняться при симметричном или несимметричном расположении свариваемых листов. Кроме того, сварку вертикальным электродом применяют при изготовлении нахлесточного соединения с оплавлением верхней кромки или с проплавлением верхнего листа Сварку наклонным электродом применяют тогда, когда изделие

нельзя установить в положение «лодочки». При сварке наклонным электродом существует опасность образования подрезов на вертикальном листе и наплывов с непроварами — на горизонтальном, что особенно часто наблюдается при сварке швов с катетом более 8 мм. Поэтому сварку швов больших сечений производят в несколько проходов.

Опубликовано в

Опубликовано в