Контроль аустенитных сварных соединений

28 июня, 2016

28 июня, 2016  admin

admin Аустенит - высокотемпературная аллотропическая модификация сплава железа с углеродом. Благодаря легирующим добавкам эта структура сохраняется при комнатных температурах. Аустенитная сталь не ржавеет, не обладает ферромагнитными свойствами.

Сварные соединения из сталей аустенитного класса имеют крупнозернистую анизотропную структуру. Гранецентрированные кристаллы аустенита начинают расти перпендикулярно кромке сварного шва и по мере заполнения шва растут вдоль направления теплоотвода, т. е. перпендикулярно границе расплавленного металла. При нанесении последующего валика шва в нем продолжается рост кристаллитов от предыдущего валика (явление эпитаксиалъности). В результате возникают столбчатые кристаллиты, прохо-

|

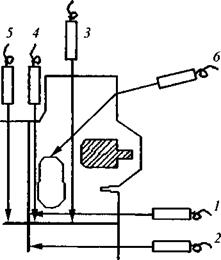

Рис. 5.29. Схема контроля поршня двигателя внутреннего сгорания (представлена правая верхняя часть поршня) |

дящие через все валики шва - транскри- сталлитная структура (см. разд. 7.8).

В зависимости от направления волн в кристалле скорость звука существенно меняется [5]: до ± 15 % для продольных волн; до ± 35 % для поперечных волн с вертикальной поляризацией; до ± 20 % для поперечных волн с горизонтальной поляризацией. Меняется также коэффициент затухания волн. Вследствие транскристал - литной структуры изменение акустических свойств наблюдают для всего наплавленного металла шва. Он весь становится анизотропным. Это существенно отличает такой шов от изотропной (в большом объеме) крупнозернистой среды со случайной ориентацией зерен, рассмотренной в разд. 2.2.3.5.

Анизотропия сварного шва приводит к тому, что направление вектора фазовой скорости, задаваемой углом призмы ПЭП, отличается от направления вектора групповой скорости, которая определяет направление распространения импульса (см. разд. 1.1.3). В результате, по расчетам J. A. Ogilvy [396], возникает рефракция, направление лучей искривляется (лучи отклоняются в сторону максимального

|

|

|

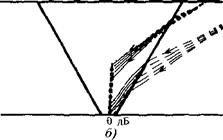

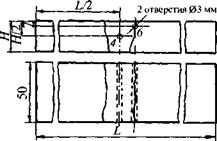

Рис. 5.30. Изменение направления лучей в аустенитном сварном шве по результатам расчетов: угол ввода 60°, угол между соседними лучами 6°: а - продольная волна; б - вертикально; в - горизонтально поляризованные поперечные волны |

значения фазовой скорости), пучок лучей деформируется (рис. 5.30): в области максимального значения фазовой скорости концентрация энергии уменьшается, а в области минимального значения - увеличивается. Это очень мешает определению координат и размеров дефектов (как по амплитудному признаку, так и по перемещению преобразователя), вызывает появление ложных донных сигналов. Направление лучей к донной поверхности вызывает появление отраженных от нее ложных сигналов.

С. П. Горная и Н. П. Алешин рассчитали кристаллическую структуру аустенитного сварного соединения в зависимости от параметров сварки [427, докл. Б09]. С учетом этой структуры рассчитаны направление переноса энергии упругих волн в соединении, коэффициенты прохождения границы сплавления шва, пути УЗ - лучей в сварном соединении, их затухание, интенсивность обратно рассеянных волн в зависимости от угла ввода и положения преобразователя. В частности, рефракция вертикально поляризованных поперечных волн для реально контролируемых сварных соединений оказалась существенно меньшей, чем на рис. 5.30.

В процессе УЗ-контроля аустенитных сварных швов на той же чувствительности, на которой проводится контроль сварных соединений перлитных сталей, фиксируется много ложных сигналов, отношение полезный сигнал/помеха часто близко к единице или меньше ее, затухание ультразвука велико. Коэффициент затухания продольных волн 0,1 ... 0,45 дБ/мм. В ряде случаев контроль оказывается невозможным из-за того, что УЗ-волны, сильно затухая и рефрагируя, не проникают в металл шва.

Основными факторами, влияющими на прохождение и рассеяние УЗ-волн в аустенитном сварном шве, являются: размер зерна (точнее, размеры кристаллитов аустенита), направленность роста кристаллитов аустенита, содержание феррита и распределение его по сечению шва, содержание карбидов и их распределение, интерметаллиды, микрорыхлоты и микротрещины, размер зерна в околошовной зоне (зоне термического влияния).

Рассеяние ультразвука при контроле аустенитных сварных швов происходит на границах кристаллитов и на границе основного и наплавленного металла. Например, интенсивные сигналы наблюдают от двугранного угла, образуемого границей разделки основного и наплавленного металла и поверхностью соединения.

Несмотря на отмеченные выше отличия анизотропной структуры от изотропной, для контроля аустенитных сварных соединений пригодны многие рекомендации, данные в разд. 2.2.4.5. Порог чувствительности (т. е. минимальную величину фиксируемого искусственного отражателя) при высоком уровне структурных помех также снижают тремя путями. Первый заключается в выборе оптимальных параметров контроля, второй - в применении статистических методов обнаружения сигналов на фоне структурных помех, третий - в компьютерной обработке сигналов и помех. Применяют PC и фокусирующие преобразователи, продольные волны, так как затухание для них в несколько раз меньше, чем для поперечных, а также меньше анизотропия скорости (см. рис. 5.30, а). Перспективно также применение поперечных волн с горизонтальной поляризацией, для которых анизотропия мала (см. рис. 5.30, в), но их можно возбудить и принять, как правило, ЭМА-способом.

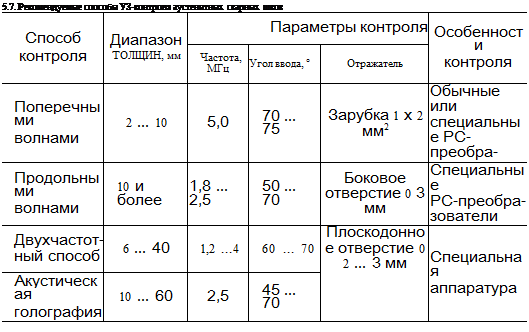

Для дефектоскопии аустенитных сварных швов рекомендуются способы контроля, приведенные в табл. 5.7 (таблица дополнена авторами книги) [98]. При однопроходной сварке швов толщиной 10 мм и менее происходит быстрое остывание расплавленного металла, что способствует измельчению зерен. В результате толщины до 10 мм часто (но не всегда) удается контролировать сильно демпфированными наклонными преобразователями поперечных SV-волн. Контроль соединений труб проводят притертым совмещенным или PC-преобразователями поперечных волн с углом ввода 70 + 5° на частоте 5 МГц. Обычно контролю подвергают только корневую часть шва, прозвучи - вание которой осуществляют прямым лучом. Как отметил В. М. Ушаков, необходимо обращать внимание на возможную вариацию скорости в основном металле, которая может достигать 10 %. Это существенно изменяет угол ввода. Рекомендуется выполнять измерение скорости перед началом контроля и корректировать угол

|

|

|

иг |

JL отверстия юз мм / |

||||

|

л |

Г «Э- |

ч |

|||

|

<v— |

- .'ГХ1 |

и___________ |

|

|

|

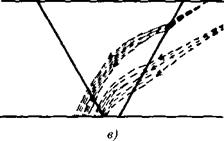

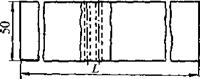

Рис. 5.31. СОП для контроля аустенитных сварных швов |

призмы преобразователя. Если измерение скорости поперечных волн с, затруднительно, можно измерить скорость продольных волн С; и рассчитать по формуле с, = 0,547с(.

Толщины более 10 ... 20 мм контролируют продольными и головными волнами, хотя некоторые виды соединений удается контролировать поперечными волнами. Использованию продольных волн мешает присутствие поперечных волн, возбуждаемых одновременно с продольными и возникающих в результате трансформации продольных волн при отражениях. Это накладывает на методику контроля продольными волнами ряд ограничений. Необходимо точно стробировать зону контроля, чтобы выделить время прихода импульсов продольных волн. Нельзя пользоваться однократно отраженным лучом для контроля верхней части шва, так как при отражении от нижней поверхности соединения продольные волны в значительной степени трансформируются в поперечные. Приходится зачищать верхний валик, чтобы проверить весь металл шва. По этой же причине для продольных волн слабо проявляется угловой эффект (см. разд. 2.2.2.3), помогающий обнаруживать дефекты вблизи наружной и внутренней поверхностей. Для риски глубиной 2 мм и угла ввода 45° коэффициент G для продольных волн в 9 раз меньше, чем для поперечных.

Ю. Н. Козин [426, докл. 4.26] сообщает об успешном опыте контроля аустенитных сварных швов из стали 08Х18Н10Т толщиной до 40 мм разработанными и изготовленными МГТУ РС-преобразова - телями продольных волн на частоту 2 МГц с углами ввода 60 и 70° и углом схождения 14°. Амплитуда отражения от плоскодонного отверстия площадью 7 мм2 превышала уровень структурных помех на 6 дБ и более. Вероятность обнаружения дефектов, эквивалентных такому плоскодонному отверстию, по всей толщине шва 90 % и более.

Методика контроля сварных соединений из сталей аустенитного класса толщиной 20 ... 60 мм предлагается в [323]. Она предусматривает использование продольных волн. Возможно также применение поперечных волн, если при этом удовлетворяются сформулированные далее признаки контролепригодности. Для излучения и приема продольных и головных волн используют прямые и наклонные (типа дуэт) PC-преобразователи. Верхний валик шва снимают заподлицо. Точку выхода и угол ввода преобразователей определяют на образцах подобных СО-3 и СО-2А. Последний изготовляют из аустенитной мелкозернистой стали (например, из основного металла), По сравнению с образцами СО-3 и СО-2А по ГОСТ 14782 их ширину увеличивают от 30 до 90 мм, когда предполагается использование РС - преобразователей типа дуэт.

Контролепригодность (т. е. возможность УЗ-контроля) швов толщиной 4,4 ...

9.5 мм, согласно [323], проверяют по выявлению зарубки глубиной 1 мм и шириной 2 мм волнами, проходящими через наплавленный металл. Максимальная амплитуда эхосигнала от зарубки должна превосходит уровень структурных помех на 6 дБ или больше. Если амплитуда эхо - сигнала от зарубки превосходит уровень структурных помех менее чем на 6 дБ, то увеличивают размеры зарубки до глубины

1.5 мм и ширины 3 мм. Если и в этом случае амплитуда эхосигнала от зарубки превосходит уровень структурных помех менее чем на 6 дБ, то данный сварной шов считается неконтролепригодным с использованием описанной методики.

Для проверки контролепригодности более толстых швов используют СОП тол - толщиной, равной номинальной толщине сварного соединения, со сварным швом, аналогичным реальному. В середине и зоне сплавления шва изготовляют шесть сквозных боковых отверстий диаметром 3 мм на разной глубине (рис. 5 31). Отверстия 1 ... 3 используют при контроле наклонными РС-преобразователями, 1,4, 5 — при контроле прямыми РС-преобразо - вателями, 6 — при контроле головными волнами. Длина образца L = 250 мм при толщине соединения 20 ... 40 мм и 350 мм при толщине 40 ... 60 мм.

По СОП проверяют контролепригодность конкретного сварного соединения по следующей методике. Первое условие контролепригодности - эхосигналы от отверстий 3 и 5 (рис. 5.32) при использовании объемных волн должны быть не менее чем на 6 дБ больше уровня структурных помех. Сигнал от отверстия 3 получают, направляя УЗ через наплавленный металл. Уровень помех определяют как максимальный импульс из полученных не менее чем в 10 точках шва.

Направление перемещения преобразователя

|

|

|

Изображение на экране ЭЛТ Рис. 5.32. Схема определения первого показателя контролепригодности аустенитного сварного шва |

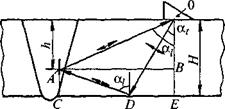

Второй признак контролепригодности - изменение направления акустической оси наклонного преобразователя должно быть меньше чем на 5°. Проверку отклонения осуществляют зеркально-теневым методом по схеме рис. 5.33 по положению преобразователей, соответствующему максимуму эхосигнала, при прохождении лучей в основном металле (как на рисунке) и в наплавленном (и частично в основном) металле.

Для избежания ошибки, связанной с возможным приемом трансформированной при отражении от донной поверхности волны, необходимо предварительно рассчитать приближенное расстояние L по формуле І, = 2Н tga, где Н - толщина

стенки OK, a - угол ввода, определенный на образцах, подобных СО-2 и СО-3. Преобразователи устанавливают на расстоянии L, а затем, изменяя расстояние между ними на 3 ... 5 мм, добиваются максимальной амплитуды эхосигнала. Измеряют уточненное расстояние L и рассчитывают угол распространения УЗ

по формуле

по формуле

а' = arctg(jLj/2#).

Перемещают преобразователи так, чтобы УЗ частично проходил через наплавленный металл и повторяют измерение угла а'. Если разность измеренных углов а' на основном металле и основном и частично наплавленном металлах превышает 5°, данное сварное соединение считают неконтролепригодным.

|

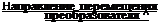

Настройку чувствительности при контроле продольными (или поперечными) волнами также выполняют по СОП (см. рис. 5.31). При контроле сварных соединений толщиной 10 ... 19,5 мм прямым и наклонным преобразователями чувствительность настраивают по отверстию 2. При контроле сварных соединений толщиной 20 ... 60 мм наклонным преобразователем чувствительность настраивают по отверстию 3, а прямым преобразователем - по отверстию 5. Отверстия озвучивают со стороны наплавленного металла, добиваются получения максимальной амплитуды эхосигнала и фиксируют показания аттенюатора, при котором амплитуда достигает стандартного уровня (30 ± 5 мм) по высоте экрана. Это уровень фиксации. Затем аттенюатором повышают чувствительность на 6 дБ, устанавливая

вень фиксации. Затем аттенюатором повышают чувствительность на 6 дБ, устанавливая поисковый уровень.

Достигнутый уровень чувствительности для каждого преобразователя фиксируют относительно эхосигнала от СО-2 или подобного образца. В документах по результатам контроля отмечают этот уровень чувствительности, а также диаметр отверстий, по которым выполнялась настройка чувствительности.

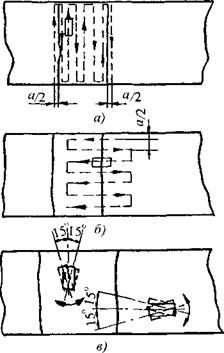

Контроль продольными (или поперечными) волнами наклонными преобразователями выполняют, перемещая преобразователи по основному и наплавленному металлу, направленными поперек шва с двух сторон от него, а также вдоль оси шва (рис. 5.35) для проверки на поперечные трещины. При невозможности доступа контроль проводят с одной стороны шва. Контроль повторяют с разворотом преобразователя на углы ±15°. Шаг сканирования - не более половины размера пьезоэлемента all. Прозвучивают наплавленный металл шва и зоны термического влияния.

Контроль головными волнами проводят, направляя волны поперек оси шва. Преобразователь перемещают по наплавленному металлу и по основному металлу на расстоянии до 20 ... 25 мм от кромок.

Контроль прямым РС-преобразова- телем проводят, перемещая его по наплавленному металлу и основному металлу на расстоянии до 20 мм от кромок. Экран между излучателем и приемником должен находится в положении, перпендикулярном оси сварного шва. Одновременно с наблюдением за появлением эхосигналов от дефектов наблюдают за ослаблением донного сигнала (зеркально-теневой метод). Признаком дефекта является ослабление донного сигнала до уровня фиксации эхометода. Контроль зеркальнотеневым методом выполняют только при возможности получения донного сигнала на бездефектном ОК.

Для найденных несплошностей определяют координаты и максимальную ам-

|

Рис. 5.35. Схема сканирования аустенитного сварного соединения: а - продольное сканирование; б - поперечное сканирование; в - разворот преобразователя при продольном и поперечном сканировании |

плитуду эхосигнала. Ее сравнивают с максимальной амплитудой эхосигнала от бокового отверстия, наиболее близкого к несплошности по глубине залегания и траектории УЗ-волн (через наплавленный металл или через основной металл).

Если в процессе контроля какого- либо участка сварного шва наблюдается высокий уровень сигналов с характерными признаками структурных помех, то его проверяют на контролепригодность. Если участок признается неконтролепригод - ным, то в заключении по результатам контроля отмечается его местоположение и длина.

В рекомендациях Международного института сварки (МИС) предлагается методика контроля [372], близкая к рассмотренной выше. Настройку чувствитель-

|

ности и ВРЧ осуществляют по образцу с боковыми отверстиями диаметром 3 мм и рисками глубиной 0,5 и 1 мм, подобному показанному на рис. 2.62. Окончательную настройку чувствительности выполняют на образце из аустенитного шва контролируемого типа, в котором сверлят боковые отверстия по границе основного и наплавленного металлов через 20 мм по глубине толщины шва, располагая преобразователь как со стороны основного металла, так и со стороны шва.

Отметим разработки, направленные на улучшения возможностей УЗ-контроля аустенитных сварных соединений. Отмечается важность выбора оптимального угла ввода поперечных волн. По исследованиям В. М. Лантуха, наибольшее отношение сигнал/помеха достигается, когда угол между акустической осью и зоной сплавления лежит в пределах 80 ... 90° или 130 ... 150°. По рекомендациям Н. П. Алешина и других, оптимален угол между аку-

|

стической осью и осями столбчатых кристаллов аустенита 45° [5]. При контроле толстых швов (40 мм и более) применяют несколько разных РС-преобразователей продольных или поперечных волн с уменьшающимися углами ввода и увеличивающимся расстоянием от преобразователя до точки фокуса с увеличением глубины контролируемого слоя.

Один из перспективных способов контроля аустенитных сварных швов - двухчастотный, разработанный В. В. Гребенниковым и др. [98]. Дефектами считаются только отражатели, дающие эхосиг - нал на двух частотах, отличающихся в 1,5 раза. Для реализации этого способа необходимы аппаратура и преобразователи, обеспечивающие требуемую вариацию частоты без смены преобразователя. Испытания двухчастотного способа на реальных дефектах показали, что в сварных соединениях толщиной 8 ... 40 мм из стали 1Х18Н9Т им было выявлено 85 % имевшихся одиночных пор, 83 % цепочек пор и 100 % непроваров. При корректировке норм оценки удается добиться совпадения с радиографическим контролем.

Развитие двухчастотного способа - двухмодовый способ, согласно которому

дефектами считаются только отражатели, дающие эхосигнал при контроле и продольными, и поперечными волнами [426, докл. 4.25].

В [425, с. 365/176] предполагалось выбирать оптимальные преобразователи из 40 типов преобразователей различных фирм (Krautkramer, Karl Deutsch, Leman, Simens, и др.). По результатам исследований отобрано 7 преобразователей, у которых наивысшее соотношение сиг - нал/помеха (больше 18 дБ), наименьшее ослабление сигнала при прохождении через шов, наименьшая мертвая зона и стабильный угол ввода, равный 45°.

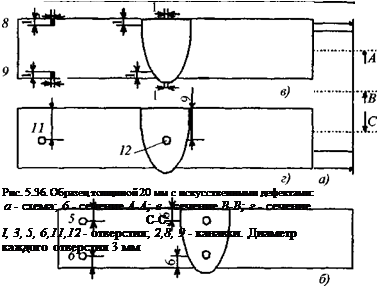

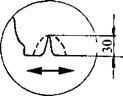

Для отбора использовали образцы толщиной 20 мм со сварными швами, отражатели типа боковых цилиндрических отверстий диаметрами 3 мм и канавок глубиной 1 ... 3 мм (рис. 5.36). Лучшие результаты получены на преобразователях: типа 3XW с композитным пьезоэлементом на частоту 2,25 МГц, работающем на продольных волнах, и MWB SV на частоту 4 МГц, работающем на поперечных волнах. Для них отношение сигнал/помеха было 28 ..30 дБ. Попутно сделан вывод, что и другие преобразователи на поперечные волны с композитными пьезоэлементами также дают хорошие результаты.

б)

б)

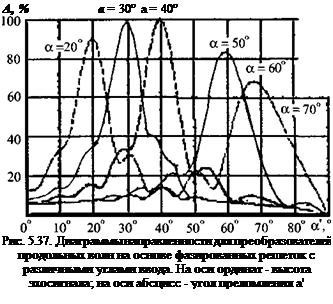

В [425, с. 674/192] сообщается о разработке фазированных решеток для контроля аустенитных сварных соединений. Требовалось заменить наклонные PC-преобразователи для излучения и приема продольных волн одним наклонным РС - преобразователем с призмой и ФР. Ставилась задача, чтобы при различных углах ввода главный лепесток оставался приблизительно постоянным, а угловое расстояние между главным лепестком и боковыми лепестками было не меньше, чем между главным лепестком и возбуждаемой поперечной волной.

Размер корпуса разработанных фазированных решеток был 25 х 25 мм, частота 3 МГц. Для излучения и приема продольных волн использовались разные решетки, состоящие из 12 элементов каждая. Размер отдельного элемента -2x6 мм. Конструкция была подобна преобразователю с композитным пьезоэлементом. На рис. 5.37 показаны диаграммы направленности для фазированных решеток с различными углами ввода. Различие максимальных амплитуд эхосигналов при различных углах составляло не более 3 дБ. Исключение составил преобразователь с углом ввода а = 70°.

Эффективность работы преобразователей типа фазированных решеток проверялась на искусственных дефектах типа рисок глубиной 2 ... 7 мм, выполненных на внешней и внутренней поверхностях сварных образцов. Преобразователем с углом ввода 45° выявлялись все риски с отношением сигнал/помеха 16 дБ, а при угле 70° плохо выявлялись риски при прохождении лучей через наплавленный металл шва.

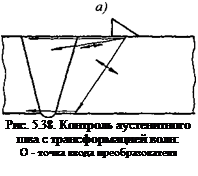

Явление трансформации волн используют для расширения возможности контроля [419]. При угле ввода продольной волны а, - 64 ... 70° образуется довольно интенсивная поперечная волна (рис. 5.38, а). При ее падении на донную поверхность ПОД углом OL/ Si 20 ... 26° происходит практически полная трансформация поперечной волны в продольную. Продольная волна отражается под углом а; ~ 65°. Предположим, что далее продольная волна падает на вертикальный дефект, зеркально отражается от него как продольная волна и принимается тем же преобразователем. Возникает ситуация, когда (как в методе тандем-Т) происходит зеркальное отражение от дна и дефекта, но с трансформацией типов волн, причем излучает и принимает волны один преобразователь. Такой способ называют само - тандем. Дефекты выявляются в диапазоне h = (0,2 ... 0,8)#, но лучше всего на глубине 0,63 Я.

Применяя преобразователь с углом ввода продольной волны 80 ... 90°, получают помимо объемной поперечной волны головную волну (рис. 5.38, б). Ею выявляют подповерхностные дефекты. Поперечная волна на донной поверхности также частично трансформируется в головную, бегущую вдоль донной поверхности. Ею выявляют дефекты вблизи этой поверхности.

Очень хорошие результаты при контроле аустенитных сварных швов дало применение когерентных методов контроля, а именно акустической голографии (см. разд. 2.2.5.6). Как отмечалось, эффект когерентной обработки подобен примене

нию фокусирующего преобразователя очень большого размера, т. е. с очень острой фокусировкой во всем контролируемом металле. Это обусловило эффективность метода с применением продольных или поперечных волн, что подтверждается результатами контроля, показанными на рис. 3.26. Голографический метод при контроле продольными волнами повышает отношение сигнал/помеха на 4 ... 6 дБ, а сдвиговыми - на 8 ... 10 дБ.

Система "Авгур" для контроля методом акустической голографии позволяет реализовать двухчастотный и двухмодовый способы контроля путем объединения изображений на двух частотах (конкретно 1,65 и 2,5 МГц) при одном и том же угле ввода (60°) продольными и поперечными волнами. Это дало дополнительный выигрыш более чем в 6 дБ [424, докл. 7-2]. По - видимому, методика контроля системой "Авгур" с двухмодовым способом обработки является оптимальным способом контроля аустенитных сварных швов с высоким уровнем структурных помех.

Опубликовано в

Опубликовано в