Плазменное напыление поверхностей деталей

13 апреля, 2016

13 апреля, 2016  admin

admin Способы плазменного напыления и применяемые материалы

Плазменное напыление является одним из способов газотермического нанесения покрытий [24]. В основе этого процесса лежит нагрев напыляемого материала до жидкого или пластического состояния, перенос его высокотемпературной плазменной струей к подложке с последующим образованием слоя покрытия [24, 25, 26].

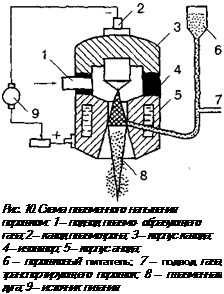

При плазменном напылении в качестве напыляющих материалов применяют порошки, проволоки, прутки. Наиболее широко распространено напыление порошками. Схема плазменного напыления с использованием порошковых материалов показана на рис. 10. В плазмотроне, состоящем из водоохлаждаемого катодного узла (катод 2 и корпус 3) и анодного узла, с помощью источника 9 постоянного сварочного тока возбуждается плазменная дуга 8, которая стабилизируется стенками

канала сопла и плазмообразующим газом, поступающим через подвод 1. Порошок подают из порошкового питателя 6 с помощью газа, который поступает по подводу 7.

канала сопла и плазмообразующим газом, поступающим через подвод 1. Порошок подают из порошкового питателя 6 с помощью газа, который поступает по подводу 7.

Температура плазменной струи достигает 5000-55 000 °С, а скорость истечения — 1000-3000 м/с. В плазменной струе частицы порошка расплавляются и приобретают скорость 50-500 м/с. Скорость полета частиц порошка зависит от их размера, плотности материала, силы сварочного тока дуги, природы и расхода плазмообразующего газа, конструкции плазмотрона. Порошок вводят в плазменную струю ниже среза сопла, на срез сопла или непосредственно в сопло. Нагрев напыляемых деталей не превышает 100-200 °С.

К преимуществам способа плазменного напыления относят возможность получения покрытий из большинства материалов, плавящихся без разложения и ограничения по температуре плавления.

Производительность плазменного напыления достаточно высока:

Производительность плазменного напыления достаточно высока:

3-20 кг/ч для плазмотронов с электрической мощностью 30-40 кВт и 50-80 кг/ч для плазмотронов мощностью 150-200 кВт.

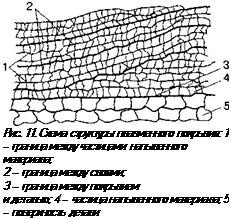

Плазменным напылением наносят покрытия как на плоские поверхности, так и на тела вращения и криволинейные поверхности. Для покрытия характерна слоистая структура с высокой неоднородностью физических и механических свойств (рис. 11). Тип связей между покрытием и деталью (подложной), а также между частицами покрытия обычно смешанный — механическое сцепление, сила физического и химического взаимодействий. Прочность сцепления покрытия с подложкой обычно составляет 10-50 МПа при испытаниях на нормальный отрыв.

Физические особенности формирования покрытий обуславливают появление открытой и закрытой пористостей. По мере увеличения толщины наносимого слоя открытые поры перекрываются, и пористость покрытия снижается. Поэтому плотность плазменных покрытий отличается от плотности материала и колеблется в пределах 80-97%. Обычно пористость плазменных покрытий составляет 10-15%.

Толщина покрытия практически не ограничена возможностями самого способа. Однако в силу физических особенностей процесса образования покрытий с увеличением толщины наносимого слоя в нем возрастают внутренние напряжения, которые стремятся оторвать покрытие от подложки. Поэтому обычно толщина покрытия не превышает 1 мм. Конструктивную нагрузку несет материал детали, а материал покрытия придает поверхности детали такие свойства, как твердость, износостойкость и т. п.

В качестве плазмообразующих газов применяют аргон, азот высокой чистоты, водород, гелий, а также смеси этих и других газов, В последние десятилетия успешно развиваются процессы плазменного напыления с использованием в качестве плазмообразующего газа смеси воздуха с горючим углеводородным газом (метаном, пропан-бутаном) [16]. Плазма продуктов сгорания воздуха с горючим углеводородным

газом отличается высокими значениями теплоемкости и теплопроводности, легкостью регулирования окислительно-восстановительного потенциала и относительно малой стоимостью. Это особенно важно при увеличении мощности плазмотрона и переходе к сверхзвуковым скоростям истечения плазмы, когда оптимальные режимы смешают в область больших расходов плазмообразующего газа и снижается время контакта частиц с окружающей атмосферой.

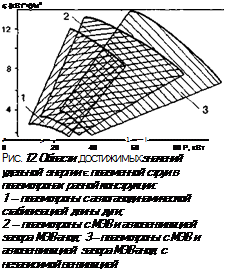

Для генерирования плазмы используют различные плазмотроны. Реализуемые в конкретной конструкции диапазон и уровень удельных мощностей характеризуют эффективность преобразования электрической энергии дуги в тепловую плазменной струи, а также технологические возможности плазмотрона. На рис. 12 [38] показано, что в диапазоне мощностей Р до 50 кВт для напыления могут быть использованы плазмотроны с автогазодинамической стабилизацией дуги, обеспечивающие достаточно высокий КПД (75-80%) и хорошие эксплуатационные характеристики. Диапазон более высоких мощностей (50-150 кВт) охватывают плазмотроны с одиночной межэлектродной вставкой (МЭВ).

Для генерирования плазмы используют различные плазмотроны. Реализуемые в конкретной конструкции диапазон и уровень удельных мощностей характеризуют эффективность преобразования электрической энергии дуги в тепловую плазменной струи, а также технологические возможности плазмотрона. На рис. 12 [38] показано, что в диапазоне мощностей Р до 50 кВт для напыления могут быть использованы плазмотроны с автогазодинамической стабилизацией дуги, обеспечивающие достаточно высокий КПД (75-80%) и хорошие эксплуатационные характеристики. Диапазон более высоких мощностей (50-150 кВт) охватывают плазмотроны с одиночной межэлектродной вставкой (МЭВ).

Задача разработки технологического плазмотрона всегда сводится к созданию относительно простой, ремонтопригодной конструкции, обеспечивающей стабильную длительную работу в широком диапазоне изменения сварочного тока дуги, расхода и состава плазмообразующего газа, а также генерирование плазменной струи с воспроизводимыми параметрами, что позволяет эффективно обрабатывать материалы с различными свойствами [16].

В практике напыления применяют как однородные порошки различных материалов (металлов, сплавов, оксидов, бескислородных тугоплавких соединений), так и композиционные, а также механические смеси указанных материалов [24].

Наиболее распространены следующие порошковые материалы:

• металлы — Ni, А(, Mo, Ті, Сг, Си;

• сплавы — легированные стали, чугун, никелевые, медные, кобальтовые, титановые, в том числе самофлюсующиеся сплавы (Ni-Cr-B - Si, Ni-B-Si, Co-Ni-Cr-B-Si, Ni-Cu-B-Si);

• оксиды Al, Ті, Cr, Zr и других металлов и их композиции;

• бескислородные тугоплавкие соединения и твердые сплавы — карбиды Cr, Ті, W и др. и их композиции с Со и Ni;

• композиционные плакированные порошки— Ni-графит, Ni-AI и др.);

• композиционные конгломерированные порошки— Ni-AI, NiCrBSi-AI и др.;

• механические смеси — Cr3C2+NiCr, NiCrBSi+Cr3C2 и др.

В случае применения композиционных порошков в технологии газотермического напыления преследуют следующие цели:

• использование экзотермического эффекта взаимодействия компонентов (Ni-AI, Ni-Ti и т. п.);

• равномерное распределение компонентов в объеме покрытия, например, типа керметов (Ni-Al203 и т. п.);

• защита материала ядра частицы от окисления или разложения при напылении (Co-WC, Ni-TiC и т. п.);

•  формирование покрытия с участием материала, самостоятельно не образующего покрытия при газотермическом напылении (Ni-графит и т. п.);

формирование покрытия с участием материала, самостоятельно не образующего покрытия при газотермическом напылении (Ni-графит и т. п.);

• улучшение условий формирования покрытий за счет увеличения средней плотности частиц, введение компонентов с высокой энтальпией.

Применяемые для напыления

порошки не должны разлагаться или возгоняться в процессе напыления, а должны иметь достаточную разницу между температурами плавления и кипения (не менее 200 °С).

В качестве напыляемого материала при плазменном напылении используют также проволоки [29].

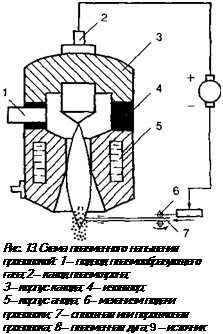

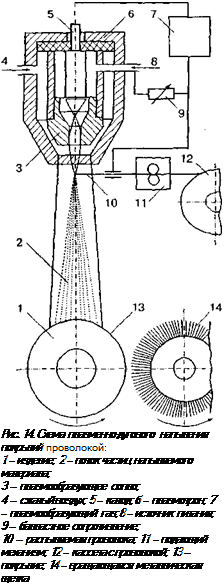

Плазменное напыление с распылением проволоки (рис. 13) осуществляют двумя способами: нейтральной проволокой и проволокой-

анодом. В первом случае нагрев, плавление и распыление нейтральной проволоки осуществляют плазменной струей, а во втором — на проволоку-анод подают положительный потенциал источника питания дуги, а нагрев и плавление проволоки происходят преимущественно за счет выделения теплоты в анодном пятне. Плазменная струя, в основном, выполняет функции распыления.

На рис. 14 показана схема плазменно-дугового напыления покрытий токоведущей проволокой с одновременной зачисткой слоев металлической щеткой [27]. Напыление осуществляют слоями толщиной 0,05-0,10 мм с одновременной обработкой каждого последующего слоя специальной вращающейся металлической щеткой. Непрерывная механическая обработка поверхностного слоя основы, совмещенная во времени с процессом напыления, обеспечивает благоприятные условия для напыления покрытий большой толщины (15-20 мм).

На рис. 14 показана схема плазменно-дугового напыления покрытий токоведущей проволокой с одновременной зачисткой слоев металлической щеткой [27]. Напыление осуществляют слоями толщиной 0,05-0,10 мм с одновременной обработкой каждого последующего слоя специальной вращающейся металлической щеткой. Непрерывная механическая обработка поверхностного слоя основы, совмещенная во времени с процессом напыления, обеспечивает благоприятные условия для напыления покрытий большой толщины (15-20 мм).

Прочность покрытия на отрыв 40-55 МПа. Плотность покрытия, полученного путем распыления проволок из стали 65Г, — 93-96% плотности исходного материала, а покрытия из проволоки 04Х20Н11МЗДТ — 98%. Пористость покрытий 1-4%. Производительность процесса 2-10 кг/ч.

Технология плазменно-дугового напыления токоведущей проволокой позволяет наносить покрытия на металлические изделия любой проволокой, в том числе порошковой и

проволокой из цветных металлов и сплавов; на многослойные покрытия из различных материалов, в том числе антикоррозионные покрытия; на металлические покрытия и неметаллические изделия (пластмассы, бетон, кирпич, графит и т. д.); на композитные покрытия одновременным распылением нескольких проволок различного состава; на покрытия внутренних поверхностей тел вращения диаметром более 200 мм [27].

Применение плазменных установок мощностью 30-60 кВт для напыления мелких деталей, узких кромок или дорожек ведет к большим потерям напыляемого материала и необходимости введения дополнительных операций. Для устранения этих недостатков предложен способ микро - плазменного напыления [28]. Его осуществляют квазиламинарной плазменной струей, образованной плазмотроном мощностью до 2 кВт при силе сварочного тока 20-50 А. Способ позволяет напылять узкие дорожки шириной 1-3 мм при толщине 0,2-0,5 мм из различных материалов. При микроплазменном напылении на коротких дистанциях никелевого самофлюсующегося сплава с температурой плавления около 1000 °С одновременно происходит процесс оплавления с образованием плотной, литой структуры покрытия. Низкая тепловая мощность микроплаз - менной струи позволяет уменьшить нагрев основы, что обеспечивает нанесение покрытий на изделия малых размеров и с тонкими стенками без существенного локального перегрева и коробления. Уровень шума при напылении ламинарной плазменной струей составляет 30-50 дБ.

Микроплазменное напыление рекомендуют использовать для упрочнения и ремонта различных мелких деталей текстильных машин, в полиграфии, табачной промышленности, а также при изготовлении нагревательных элементов, имплантантов и др. [28]. При микроплазменном напылении используют также проволочные материалы [30]. Таким способом напыляют покрытия из стальной, медной, вольфрамовой и нихромовой проволок.

Одним из способов, позволяющих повысить качество газотермических покрытий, особенно из металлов и материалов, подверженных разложению, окислению, азотированию, является плазменное нанесение покрытий в камере с контролируемой по составу и давлению средой [25]. Для этих целей применяют также защитные сопловые насадки, создающие закрытое пространство между распылителем и изделием, заполненное плазмообразующим или защитным газами.

Лучшие результаты получают при плазменном напылении покрытий в динамическом вакууме. При этом истечение струи происходит в вакуумную камеру, из которой непрерывно откачивают рабочие газы, причем скорость струи превышает скорость звука в 2-3 раза, скорость напыляемых частиц материала увеличивают до 800 м/с. Получают более плотные, чем обычно покрытия, характеризующиеся прочным сцеплением с основным материалом детали.

Необходимо подчеркнуть, что использование сверхзвуковых струй при газотермическом напылении является одним из главных направлений современного развития этой технологии [16, 31, 32]. Повышение скорости и кинетической энергии частиц напыляемого материала позволяет, с одной стороны, улучшить условия формирования покрытий, а с другой — ограничить вредное воздействие окружающей среды и снизить интенсивность процессов термического разложения материалов.

В мировой практике сверхзвуковое плазменное напыление реализуют с помощью установок «Plazjet-ll-200». В качестве рабочего газа используют азот или смесь азота с водородом и аргоном [31]. При мощности установки 200 кВт температура струи достигает 6600 °С, скорость частиц в 6-8 раз выше, чем при обычном напылении. Расход порошка составляет до 12 кг/ч оксида алюминия и 40 кг/ч карбида вольфрама.

Специалистами Института электросварки им. Е. О. Патона и Института газа разработаны технология и оборудование для сверхзвукового напыления с использованием плазмы продуктов сгорания углеводородных газов с воздухом [16, 31]. Плазмотрон генерирует слаборасширенную струю плазмы продуктов сгорания со степенью недорасширения 1,1-3,0 м и скоростью истечения до 3000 м/с. Измерения показали, что скорость частиц на дистанции напыления 250-300 мм в случае использования порошка WC-12 Со составила 480 м/с, оксида алюминия — 420 м/с, оксида хрома — 430 м/с, железоникелевого сплава — 500 м/с.

Существует возможность регулировать температуру в пределах 3500-6500 К, что позволяет эффективно напылять как легкоплавкие материалы (алюминий и его сплавы), так и тугоплавкие (например, диоксид циркония). Пористость покрытия на оптимальных режимах составляет 0,5-3,0%, а прочность сцепления — 60-120 МПа. Производительность напыления оксида алюминия достигает 20 кг/ч, а вольфрам - кобальтовых твердых сплавов — 40 кг/ч.

В настоящее время сверхзвуковое плазменное напыление находит все более широкое применение [16]. Технологический процесс нанесения плазменных покрытий в зависимости от условий и типа производства, конструктивных особенностей обрабатываемых изделий и покрытий содержит различные операции и технологические приемы, которые могут быть объединены в следующие группы:

• подготовка поверхности деталей к нанесению плазменных покрытий;

• технология нанесения плазменных покрытий и дополнительная

обработка нанесенных покрытий для улучшения их свойств;

• размерная обработка покрытий.

Опубликовано в

Опубликовано в