Переработка метанола-сырца

4 марта, 2013

4 марта, 2013  admin

admin Метанол-сырец, полученный при обесспиртовывании жижки, содержит спирты, сложные эфиры, кетоны, альдегиды и ряд других продуктов пиролиза древесины. Переработка его сводится к следующим операциям: отделение всплывных масел; ректификация метанола-сырца, всплывных масел и промывных вод; ректификация и химическая обработка полуфабрикатов с получением товарных продуктов.

Воплывные масла отделяют от метанола-сырца разбавлением его водой до крепости 20—30% (объемных) и отстаиванием. После отстаивания нижний слой — разбавленный метанол-сырец подвергают ректификации, а верхний — всплывные масла в количестве 15—20% от объема метанола-сырца промывают водой

и отстаивают. Получается два слоя: верхний— промытые всплывные масла и нижний — промывные воды, содержащие ацетон, метанол и др.

Промытые всплывные масла .перегоняют в периодически действующем ректификационном аппарате и получают головную фракцию, сильван-сырец и кубовый остаток. После отгонки силь- вана-сырца еще можно отогнать хвостовую фракцию, содержащую высшие альдегиды и кетоны, и переработать ее «а искусственные смолы для приготовления лаков. Головную фракцию спускают в канализацию или добавляют к метанолу-сырцу. Сильван-сырец 3—4 раза промывают водой, затем обрабатывают 20%-ным раствором каустика для омыления содержащихся: в нем эфиров.

После этого к сильвану-сырцу добавляют некоторое количество воды и перегоняют в периодически действующем ректификационном аппарате с отбором трех фракций: первую спускают в канализацию; вторую (оильван-сырец) перерабатывают также, как сильван-сырец, полученный из всплывных масел; третью (технический сильван, товарный продукт) используют для выработки акрихина и некоторых производных.

Кубовые остатки от разгонки всплывных масел и сильвана - сырца отстаивают, всплывные масла сжигают в котельной, а отстоявшуюся воду спускают в канализацию.

Если воды от промывки всплывных масел и сильвана-сырца содержат сравнительно большое количество спиртовых продуктов, то их перерабатывают на периодически действующем ректификационном аппарате, в противном случае используют для рассиропки метанола-сырца и аллиловых фракций, получаемых при переработке метанола-сырца.

При азеотропном методе извлечения уксусной кислоты из жижки масла, выделяемые из аллиловых фракций, и всплывные масла от рассиропки метанола-сырца перерабатывают на антре - нер, выход его около 10% от масел, или 0,4—0,5 кг из 1 скл. м3 Переуглен'ных дров. Почти 80% этого количества антренера вырабатывается из масел, выделяемых из аллиловой фракции.

Ректификация метанола-сырца может быть периодической и непрерывной.

|

97 |

При периодической ректификации полученный на обесспирто - вывающем аппарате метанол-сырец направляют в сиропники для нейтрализации кислот, разбавления водой, перемешивания и отстаивания. Нейтрализуют тройным, против теоретически необходимого, количеством 10%-ного раствора едкого натра. Воду добавляют с таким расчетом, чтобы получить 20—30%-ный (по объему) метанол-сырец. Перемешивание занимает час, а отстаивание— не менее 10 часов. Нейтрализованный рассиропленныи метанол-сырец отделяют от всплывных масел и загружают на ректификацию в куб периодически действующего аппарата. Получают следующие фракции (табл. 4).

7 А. К. Славянский

|

Таблица 4 Характеристика фракций, полученных при ректификации метанола-сырца

|

|

Альдегидная..................................... |

До 45 |

До 4 |

35-45 |

Более 25 |

1,5—3,0 |

|

Растворитель АЭ (ацетоно - эфирный)......................................................... |

45-54 |

2,5-3 |

40-45 |

До 30 |

20-23 |

|

Нетоварный растворитель (аце - тонистый спирт)............................... |

54-63 |

6-8 |

50 |

5-10 |

2-3 |

|

Укрепленный Метанол.... |

63-69 |

3 |

3—8 |

До 2 |

40-45 |

|

Аллиловая........................................ |

69-90 |

4-0 |

— |

— |

Не учиты вается |

|

Аллиловые Масла... |

90—97 |

— |

То же |

||

|

Фурфурольные Масла.... |

97-100 |

— |

- |

- |

- |

На 1 скл. мэ дров лиственной породы получается укрепленного метанола 3,8—4,2 кг, растворителей 2,6—3,2 кг, сильвана до 0,15—0,18 кг, фурфурольных масел 0,15—0,20 кг и аллиловых масел до 0,5 кг.

После отгонки всех фракций кубовый остаток выгружают, обрабатывают известковой водой или другими коагулянтами, отстаивают и отделяют от всплывных масел и осаждающейся смолы, после чего спускают в канализацию. Общая продолжительность оборота аппарата средней производительности 36 часов, потери спиртов достигают 10—12%. Полученные фракции представляют собой полуфабрикат; чтобы получить из них товарные продукты, необходимо подвергнуть их повторной ректификации.

Ректификация метанола-сырца и его полуфабрикатов в периодически действующих аппаратах приводит к повышенным потерям спиртов, большому расходу пара, воды и химикатов, а также значительным капиталовложениям и затратам рабочей силы. Чтобы уменьшить их, на крупных предприятиях применяют аппараты непрерывного действия.

Непрерывную ректификацию метанола-сырца осуществляют в многоколонных аппаратах. Предшествующая операция разбавления и отстаивания метанола-сырца также проводится непрерывно. В качестве смесителя используется труба с переменным живым сечением, что обеспечивает тщательное перемешивание раствора благодаря его турбулентному движению.

Для непрерывной ректификации разбавленного метанола - сырца имеется несколько схем многоколонных аппаратов, но не все они обеспечивают хорошие результаты. Чтобы правильно выбрать схему аппарата, необходимо учесть специфику процесса очистки и ректификации метанола-сырца и его раствора. Укажем лишь на основные моменты. При простой ректификации от метанола-сырца можно отделить только наиболее легколетучие примеси (ацетальдегид, метилформиат и некоторые другие продукты пиролиза древесины), находящиеся в метаноле-сырце. Таким путем все вещества, содержащиеся в метаноле-сырце, полностью отделить друг от друга и от метанола невозможно, так как они образуют - между собой азеотропные смеси с весьма низкой температурой кипения. Однако некоторые примеси (альдегиды, эфиры и кетоны) лучше, чем метанол, отгоняются из более разбавленного раствора. Если использовать эту особенность и на верхних тарелках ацетонистой колонны разбавить раствор водой, то содержание метанола в головной фракции уменьшится. Частично это происходит и потому, что при подаче воды температура отгона головной фракции повышается, азеотропные смеси метанола с его примесями разрушаются, образуются азеотропные смеси примесей с водой, которые и отгоняются.

Важным обстоятельством является то, что азеотропные смеси и вещества, имеющие температуру кипения около 75—85°, не отгоняются с головной фракцией и не уходят снизу ацетонистой колонны с раствором метанола, в результате они 'накапливаются в середине колонны. Отсюда их нужно вывести в парообразном состоянии.

Примеси (аллиловый спирт, изометилпропилкетон, изовале - риановый альдегид и др.) отделяются от метанола и накапливаются в верхней исчерпывающей или нижней части укрепляющей метанольной колонны. Отсюда пары примесей надо отвести в виде фракции высших спиртов.

Наиболее высококипящие компоненты метанола-сырца (фур - фурольные масла) следует отгонять из отбросной воды при температуре 98—99°.

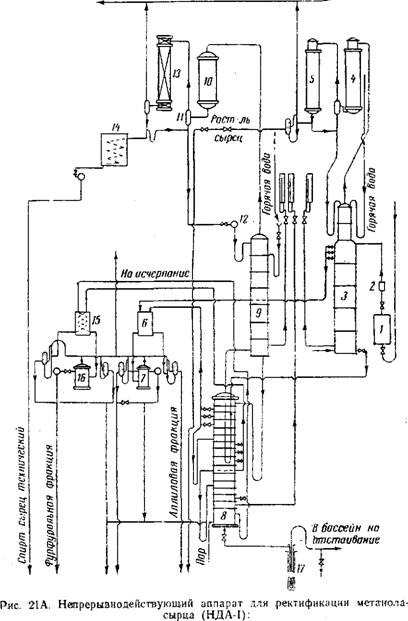

Перечисленные обстоятельства учтены ЦНИЛХИ в предложенном двух - или трехколонном непрерывнодействующем аппарате (НДА-1). Преимуществом этого аппарата является орошение ацетонистой колонны горячей водой, применение небольшой флегмы, соблюдение оптимальной температуры на верху колонны и отбор примесей в местах наибольшего их скопления. Данный аппарат наиболее полно выделяет и концентрирует головные погоны с небольшим содержанием метанола, дает большой выход метанола хорошего качества.

В НДА-1 типа ЦНИЛХИ (рис. 21,а) рассиропленный и отстоявшийся метанол-сырец поступает через подогреватель 1 на верх исчерпывающей части ацетонистой колонны 3. Отсюда пары переходят в укрепляющую часть ацетонистой колонны, орошаемой сверху горячей водой в количестве, не превышающем отбора дистиллята. Далее пары поступают в дефлегматор 4 И конденсатор 5.

Б снруббер

|

/ — подогреватель; 2 и 12 — измерители скорости; 3 — гцетонистаи колонна; 4 и 10 — Дефлегматоры; 5 и « — конденсаторы; 6, 14, 15 — змеевнковые холодильчмки; 7я16 — Флорентнны; 8 и 9 — исчерпывающая и укрепляющая метанольные колонны; 11 — Разделитель; 17 — гидравлический затвор |

|

3 скруббер |

|

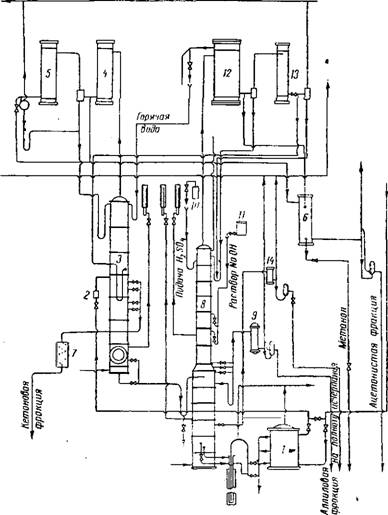

Рис. 21 Б. Непрерывнодействующим аппарат для переработки технического Метанола (НДА-П): |

/ — теплообменник; 2 — измеритель скорости; 3 — ацетонистая колонна; 4 и 12 — дефлегматоры; 5 и 13 — конденсаторы; 6, 7, 9 и 14 — холодильники; 8 — меганольиая колонна; 10 и 11 — баки для серной кислоты и раствора щелочи

Отбираемый конденсат представляет собой растворитель-сы - рец, крепостью, 70—75% (объемных), содержание метанола в нем не выше 15%. Из исчерпывающей части ацетонистой колонны отводят также пары высококипящих эфиров и кетонов, которые отгоняются в смеси с водой при температуре от 75° до 85°. Конденсат этих паров, представляющий собой кетоновую фракцию, пропускают через флорентину 7. Для обогрева колонны и отгонки из раствора метанола примесей, кипящих в смеси с водой до 85°, в нижнюю часть исчерпывающей части ацетонистой колонны подают острый водяной пар. Со дна этой колонны раствор метанола отводится на верх исчерпывающей метанольной колонны.

Пары этого раствора переходят в укрепляющую метанольную колонну 9. Получаемый из паров этой колонны технический метанол крепостью 99% (объемных) отгоняется при флегме 2—3. В нем содержится не более 0,6—0,8% кетонов и 0,2% эфиров. Из верхней части исчерпывающей метанольной колонны при температуре 88—90° уходят пары аллиловой фракции. Конденсат из них направляется в сборник. Из середины этой колонны при температуре 98—99° отводятся пары фурфурольной фракции. Конденсат из них стекает во флорентину 16 для отделения фурфу - рольных масел от водноспиртового слоя. Из нижней части колонны отбирают пробу паров для проверки на полноту исчерпывания метанола. В самый низ исчерпывающей метанольной колонны подают острый водяной пар для обогрева колонны и от - дувки спиртовых продуктов. Из нижней части этой колонны отводится отбросная вода с содержанием не более 0,05% метанола. После отстаивания от смолы и масел воду спускают в канализацию. В целях экономии пара можно отбросную воду до подачи ее в бассейн использовать в качестве теплоносителя в теплообменнике рассиропленного метанола-сырца.

Спиртовые продукты, содержащиеся в рассиропленном мета - ноле-сырце, при переработке его в НДА-1 распределяются по фракциям следующим образом: в технический метанол переходит 60%, в растворитель-сырец 25%, в аллиловую фракцию 8%, в кетоновую 3% ив фурфурольную 4%. Эти полуфабрикаты перерабатывают на соответствующих ректификационных аппаратах.

Для уменьшения потерь все воздушные линии от спиртовых аппаратов и емкостей к ним должны быть присоединены к холодильнику-абсорберу. Улавливаемые здесь вещества возвращаются в производство и перерабатываются вместе с другими спиртовыми полуфабрикатами.

Опубликовано в

Опубликовано в