ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАГКИ

3 июля, 2016

3 июля, 2016  Oleg Maloletnikov

Oleg Maloletnikov Ручная дуговая сварка покрытыми электродами. Конструктивные элементы подготовки кромок для ручной дуговой сварки штучными электродами такие же, как и для сварки углеродистых сталей, т. е. в соответствии с рекомендациями ГОСТ 5264—69. Для сварки низколегированных сталей повьшіеніюй прочности выбирают электроды типов Э50Л—Э85 и др. по ГОСТ 9467—75; для низколегированных теплоустойчивых сталей — электроды типов Э-М—Э-Х5МФ, в зависимости от состава и свойств свариваемой стали.

Для сварки среднелегированных высокопрочных сталей используют электроды типов ЭА-1Г6, ЭА-2Г6, ЭА-ЗМ6 по ГОСТ 10052—75 (табл. 63).

Температуру предварительного подогрева при сварке низколегированных сталей с повышенным содержанием углерода назначают в соответствии с результатами расчета, выполненного по методике, изложенной в § 1 данной главы. Расчетную скорость охлаждения при температуре наименьшей устойчивости аустенита принимают для стали данной марки в зависимости от характера термообработки до и после сварки и требований к свойствам сварного соединения.

Если сталь перед сваркой подвергают термообработке на высокую прочность (нормализации или закалке с отпуском), а после сварки — отпуску для снятия напряжений и выравнивания механических свойств сварного соединения с целью обеспечения его равнопрочности с основным металлом, то критерием расчетного определения температуры предварительного подогрева будет скорость охлаждения wR, при которой имеет место частичная

закалка околошовной зоны, но гарантируется отсутствие трещин

в процессе сварки и до проведения последующей термообработки.

Таблица 63. Некоторые электроды, применяемые для сварки низко - и

среднелегированпых закаливающихся сталей

![]()

|

|

Тип по ГОСТ 9467—75 или ГОСТ 10052—75

Если сталь перед сваркой подвергают термообработке, но после сварки отпуск невозможен из-за крупных размеров конструкции, то сталь данной марки можно использовать для изготовления такой конструкции только в том случае, если ие предъявляется жестких требований к равноирочности сварного соединения и основного металла в ус ловиях статического нагружения. Для обеспечения свойств сварного соединения, гарантирующих требуемую его работоспособность, критерием необходимой температуры подогрева будет диапазон скоростей охлаждения Днушт, обеспечивающий необходимый уровень механических свойств в околошовной зоне.

Аустенитными электродами обычно сваривают без предварительного подогрева, но при этом регламентируется время с момента окончания сварки до проведения термообработки изделия. Если сваривают среднелегированные стали с невысоким содержанием углерода (0,12—0,17%), то последующую термообработку проводят в исключительно редких случаях. Разделку заполняют

каскадом или горкой, причем длину участков рассчитывают согласно указаниям, изложенным в § 2 данной главы. Температура охлаждения зоны термического влияния в процессе сварки допускается не ниже Тк = 150 - г - 200 °С.

Если термообработка сваренного изделия не может быть выполнена (например, из-за крупных размеров), то на кромки детали, подлежащие сварке, наплавляют аустенитными или низко - углеродистыми (низководородистыми) электродами незакаливаю - гцийся слой металла такой толщины, при которой температура стали под слоем в процессе выполнения сварки не превысит температуру отпуска при термообработке деталей с наплавленными кромками. Необходимая для соблюдения этого условия толщина слоя аустенитной или низкоуглеродистой наплавки может быть рассчитана по уравнению (54). При этом расчете принимают 7’гпах = = Тоат. Детали с наплавленными кромками сваривают аустенитными или низкоуглеродистыми и низководородистыми электродами без подогрева и последующей термообработки. Режимы сварки принимают в соответствии с рекомендациями для аустенитных электродов.

Механизированная сварка под флюсом. Конструктивные элементы подготовки кромок под автоматическую и полуавтоматическую сварку под флюсом выполняют такими же, как и при сварке углеродистых и низколегированных незакаливающихся конструкционных сталей, т. е. в соответствии с рекомендациями ГОСТ 8713—70. Однако в диапазоне толщин, для которого допускается сварка без разделки и со скосом кромок, последней следует отдать предпочтение. Наряду с затруднениями, связанными с образованием холодных трещин в околоптовной зоне и получением металла шва и других зон сварного соединения со свойствами, обеспечивающими высокую работоспособность сварных соединений, при механизированной сварке под флюсом швы имеют повышенную склонность к образованию горячих трещин. Это связано с тем, что при данном способе сварки доля основного металла в металле шва достаточно велика.

В связи с этим в шов с расплавленным основным металлом поступают легирующие элементы, содержащиеся в свариваемой стали, в том числе и углерод, концентрация которого в сталях этой группы достаточно высока. Влияние содержания углерода, серы и марганца в шве на склонность к образованию горячих трещин схематически представлено на рис. 124. Линия 1 служит границей раздела составов с низким содержанием углерода [С]мШ, при которых образуются или не образуются горячие трещины. При повышенном содержании углерода [С]мш такой границей будет линия 3, в этом случае даже при низком содержании серы и большой концентрации марганца в шве могут возникнуть горячие трещины. При механизированной сварке иод флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве будет минимальной.

|

] п 2 — соединения без разделив кромок; s и 4 — соединения с разделкой кромок-

1 и Л — сварка при больших силах тока;

2 и 4 — сварка при малых силах тока

На рис. 125 показано влияние силы сварочного тока и скорости сварки на долю участия основного металла в образовании шва. Доля участия у0 растет с увеличением силы тока и скорости сварки. Для уменьшения у0 сварку следует проводить на минимально возможных силах тока и скоростях сварки, обеспечивающих получение швов заданных размеров и формы. Кроме того, для уменьшения у0 следует отдавать предпочтепие разделке кромок под сварку.

При использовании для сварки низкоуглеродистых проволок в полной мере можно реализовать преимущество сварки под флюсом; получать швы с глубоким проплавлением, используя при однопроходной сварке стыковых соединений без разделки кромок повышенный сварочный ток и скорость сварки. Необходимый состав металла шва будет обеспечиваться повышением доли основного металла в шве, которую при выборе режима сварки во избежание перолегирования шва следует проверять расчетом.

Сварочные материалы (электродную проволоку и флюс) выбирают в зависимости от состава и назначения свариваемой стали. Для низколегированных сталей повышенной прочности (например 40Х, ЗОХГС, 30ХІІМ, ЗОХМА и им подобным) в зависимости от требований, предъявляемых к сварным соединениям, используют низкоуглеродистую проволоку Св-08А и легированные проволоки, например Св-10ГН, Св-08ГСМТ, Св-18ХГС и др.

Флюс выбирают в зависимости от марки электродной проволоки. При использовании нпзкоуглеродистой проволоки или низколегированной, ко содержащей достаточного количества элементов раскислителей, сварку выполняют под кислыми высоко-

или средпомарганцоБИСтыыи флюсами (в зависимости от состава свариваемой стали). При использовании низколегированных прополок, содержащих эломенты-раскислители в достаточном количестве, лучшие результаты (по механическим свойствам металла шва) обеспечивает применение низ ко кремнистых, низкомарганцовистых флюсов, например АН-15, АН-24, АН-20. При сварке теплоустойчивых сталей используют электродные проволоки, легированные молибденом или комплексно хромом, молибденом и ванадием, например Св-08ХМ, Св-08МХ, Св-08ХМФА и другие по ГОСТ 2246-70.

Сварку среднелегированных высокопрочных сталей аустенитной сварочной проволокой марок Св-08Х21Н10Г6 или Св-08Х20Н9Г7Т выполняют только под слабо окислительными или безокислительными основными флюсами, предназначенными для сварки высоколегированных хромоникелевых сталей, например 48-ОФ-6, АН-20 и др. При атом режимы сварки должны обеспечивать требуемые размеры и форму швов и минимально ІЦІ возможное проплавление основного металла. С этой целью в некоторых случаях применяют сварку трехфазной дугой под плавлеными или керамическими основными флюсами.

Температуру предварительного подогрева при сварке низколегированных сталей с повышенным содержанием углерода рассчитывают по методике, изложенной в § 1 данной главы, причем расчетную скорость охлаждения Awom или w}l в зависимости от характера термообработки до и после сварки и требований к свойствам сварных соединений выбирают но тех же основаниях, что и при ручной дуговой сварке.

Сварка в среде защитных газов. Сварка в среде защитных газов находит широкое применение при изготовлении тонколистовых конструкций из низколегированных и среднелегированных высокопрочных сталей и конструкций из металла средней и большой толщины. Конструктивные элементы подготовки кромок под сварку в среде защитных газов следует выполнять в соответствии с требованиями ГОСТ 14771 —69.

В зависимости от разновидности способа сварки в защитных газах подготовка кромок должна быть различной. Так как при сварке в защитных инертных газах расплавленный металл изолирован от атмосферного воздуха, то в сварочной ванне могут протекать металлургические процессы, связанные с наличием в нем растворенных газов и легирующих элементов, внесенных из основного или дополнительного металла. Прп использовании смесей инертных с активными газами возникают металлургические взаимодействия между элементами, содержащимися в расплавленном металле, и активными примесями в инертном газе.

Если в сварочной ванне содержится некоторое количество кислорода, то при высоких концентрациях углерода будет протекать реакция окисления его. Если концентрация углерода в сварочной ванне в период кристаллизации будет достаточно высокой, то при отсутствии или недостатке других раекислителей реакция образовании СО будет продолжаться, что может вызвать порообразование. Возникновению пор способствует также и водород, содержание которого при малой степени окисленности ванны может быть достаточно высоким.

Для подавления реакции окисления углерода в период кристаллизации металла иіва в сварочной ванне должно содержаться достаточное количество раекислителей, например кремния или марганца. Наряду с этим устранение пор при отсутствии раскис - лителей цри сварке с защитой аргоном может быть достигнуто некоторым повышением степени окисленности ванны за счет добавки к аргону кислорода (до 5%) или углекислого газа (до 25%) в смеси с кислородом (до 5%). При этом интенсифицируется окисление углерода в зоне высоких температур (в головной части сварочной панны), усиливается его выгорание, вследствие чего концентрация углерода и содержание кислорода в сварочной ванне к моменту начала кристаллизации уменьшаются и тем самым прекращается образование СО.

Интенсивное окисление углерода вызывает энергичное кипение сварочной ванны в головной ее части, за счет которого пузырьки окиси углерода, интенсивно выделяясь из ванны, захватывают и уносят выделяющийся из раствора водород, как бы очищая ванну. При сварке низколегированных закаливающихся сталей в инертных газах и их смесях с активными можно использовать любую из тридцати марок легированной нроволоки, предусмотренных ГОСТ 2246—70; ту или иную марку необходимо выбирать в зависимости от состава и свойств свариваемых сталей и от требуемого состава металла шва. Так, например, при сварке молибденовых, хромомолибденовых и хромомолибденованадиевмх сталей следует использовать одну из марок проволок, содержащих молибден, хром и молибден или хром, молибден и ванадий (например, Св-08МХ, Св-08ХМ, Св-08ХМФА и др.), в зависимости от состава свариваемой стали.

При сварке в углекислом газе — активном окислителе ванны — в составе проволоки обязательно, кроме других легирующих элементов, должны присутствовать раскислители — кремний и марганец (а иногда и титан). Поэтому для сварки в углекислом газе можно использован, только те проволоки, в составе которых содержатся эти элементы, т. е. в маркировке обозначены «Г» и «С», например Св-08Г2С, Св-08ГСМТ, Св-08ХГСМА, Св-08ХГСМФА и др. в зависимости от состава свариваемой стали и требований к механическим свойствам металла шва.

При сварке среднелегированных высокопрочных сталей в защитных газах (в большинстве случаев инертных или их смесях с активными) используют низкоуглеродистые легированные и аустенитные высоколегированные проволоки, например Св-ЮХГСШМТ, Св-ОЗХГНЗМД, Св-08Х20Н9Г7Т, Cb-10X16H25-AM6j Св-Х21Н10Г6. Однако равнопрочное™ ме-

талла шва и свариваемой стали получить не удается; обеспечить агрегатную равноирочность сварного соединения и основного металла можно за счет эффекта контактного упрочнения мягкого металла шва. В этом случае работоспособность сварного соединения при данном соотношении свойств мягкой прослойки — шва и основного металла определяется относительной толщиной мягкой прослойки.

В наиболее полной степени эффект контактного упрочнения может быть реализован при применении так называемой щелевой разделки, представляющей собой стыковые бесскосные соединения с относительно узким зазором.

Отсутствие толстой шлаковой корки на поверхности шва позволяет выполнять пол уавтоматическую сварку в защитных газах короткими и средней длины участками (каскадом, горкой), сократить до минимума перерыв между наложением слоев многослойного шва, а также выполнять автоматическую двух - или многодуговую сварку дугами, горящими в различных плавильных пространствах таким образом, чтобы тепловое воздействие от выполнения последующего слоя на околошовную зону предыдущего происходило при необходимой температуре. Все это позволяет регулировать термический цикл наилучшим образом, добиваясь наиболее благоприятных структур в околошовной зоне.

Электрошлаковая сварка. Применение электрошлаковой сварки низколегированных сталей с повышенным содержанием углерода и среднелегированных глубокопрокаливающихся сталей наиболее рационально для соединения толстолнстовых конструкций. Основные типы и конструктивные элементы сварных соединений и швов, выполняемых электрошлаковой сваркой, должны соответствовать требованиям ГОСТ 15164—69, который регламентирует основные типы соединений, выполняемых всеми разновидностями электрошлаковой сварки.

Для электрошлаковой сварки низколегированных сталей повышенной прочности и среднелегированных высокопрочных сталей применяют флюсы марок АН-8, АН-22 и др. При выборе электродной проволоки для электрошлаковой сварки следует исходить из требований к составу металла шва. Флюс практически мало влияет на состав металла шва вследствие малого его количества. Поэтому только в случае необходимости легирования шва элементами, обладающими большим сродством к кислороду (например Ті, А1), следует применять флюсы на основе фторидов или системы CaF2—СаО—А1203.

Электродные проволоки при сварке проволочными электродами и плавящимся мундштуком в зависимости от состава свариваемой стали и требований, предъявляемых к шву, выбирают из числа групп легированных или высоколегированных проволок по ГОСТ 2246-70, например Св-08ХГ2С, Св-08ГСМТ, Св-18ХМА, Св-10Х5М и др. Пластины при сварке плавящимся мундштуком и пластинчатыми электродами изготовляют из аналогичных сталей.

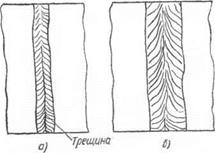

Рис. 126. Направленность столбчатых кристаллитов в шве, выполненном электрошлаковой сваркой:

о — при узкой и глубокой металлической ванне; б — при нормальной ширине ванны

о — при узкой и глубокой металлической ванне; б — при нормальной ширине ванны

Высокие значения погонной энергии при электрошлаковой сварке позволяют в ряде случаев выполнять ее без предварительного подогрева, даже при сварке низколегированных сталей с повышенным содержанием углерода. Однако при неблагоприятных условиях и при электрошлаковой сварке могут возникать горячие трещины в шве и горячие и холодные трещины типа отколов в околошовной зоне. Трещины - отколы возникают преимущественно в начале шва и на участках возобновления процесса из-за случайных перерывов.

Для предупреждения горячих трещин в шве необходимо выполнять сварку на режимах, обеспечивающих получение относительно неглубокой н широкой металлической ванны. При этом столбчатые кристаллиты по мере приближения их к оси изгибаются кверху, вследствие чего отсутствует резко выраженная встреча кристаллитов (рис. 126, б). Наоборот, при сварке на режимах, при которых образуется узкая и глубокая сварочная ванна, столбчатые кристаллиты, растущие от противоположных кромок, почти не изменяют своего направления, и при их встрече образуется резко выраженная плоскость слабины (рис. 126, а). Для предупреждения трещин в околошовной зоне при сварке жестко закрепленных элементов необходимо применять предварительный подогрев до температуры 150—200 °С.

Низкие скорости охлаждения околошовной зоны прп электро - шлаковой сварке приводят к длительному пребыванию ее в области высоких температур, вызывающих рост зерна и охрупчивание металла. Поэтому после электрошлаковой сварки низколегированных сталей с повышенным содержанием углерода и среднелегированных высокопрочных сталей необходима высокотемпературная термообработка сваренных изделий для восстановления механических свойств до необходимого уровня. Время с момента окончания сварки до проведения термообработки должно быть регламентировано.

9 А. И. Акулов н др.

Опубликовано в

Опубликовано в