Определение размеров и массы поковок и заготовок

18 декабря, 2012

18 декабря, 2012  admin

admin Для определения размеров и массы поковок и заготовок требуется знать величины размеров и масс отходов, неизбежно образующихся при подготовке, нагреве и ковке металла. Эти отходы образуются во время выполнения следующих операций.

При разделке проката на заготовки образуются отходы: на пропиловку, при отрезке на пилах; на расплав-ление и сгорание в зоне газопламенной резки, на надрезку при хладоломе; на концы, образующиеся от некратности заготовок исходному материалу, концевых и формовых кусков, если они не используются для более мелких поковок. При нагреве металл теряется на угар, а при ковке уходит в отходы в виде Выдр обсечек и концевых обрубков. Значительная часть металла уходит в отходы, при удалении с поковки припусков и напусков, в виде стружки.

Любые из этих отходов можно определить в массе или объеме. Более распространенным является определение отходов в массе (кг) по следующим, выработанным практикой, рекомендациям.

Отходы на разрезку металла зависят от ширины прорезов, которые достигают: 6,5 мм при разрезке на пилах; до 8 мм при разрезке на токарных станках и при газопламенной разрезке. Значит массу металла, уходящую в отходы на одну заготовку, можно определить по формуле

/Пр == Sby, (6.2)

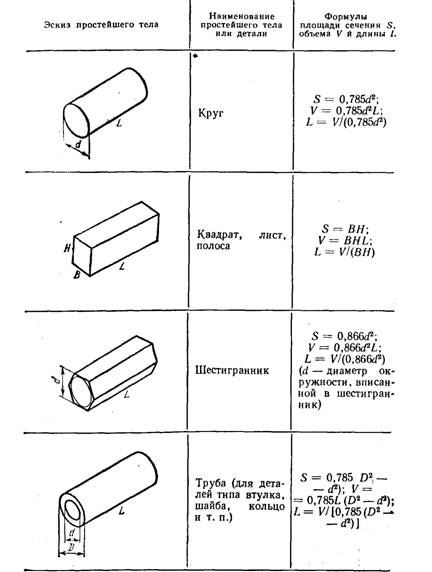

Где S — площадь сечения, разделываемого на заготовки проката, мм2; Ь — ширина прореза, мм; у — плотность металла, кг/мм8. Площади сечений основных видов про-

4* 99

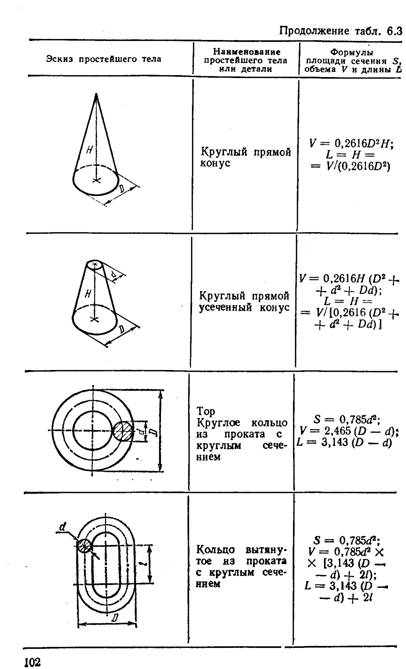

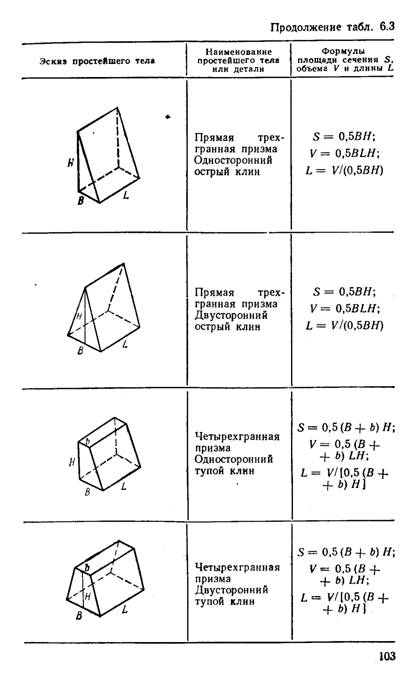

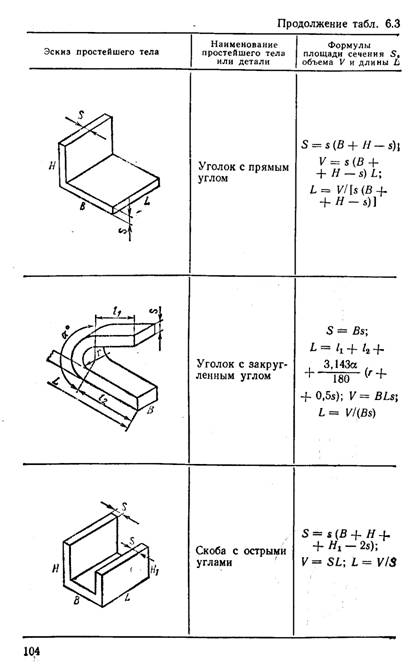

Катя,,можно определить по формулам из табл. 6.3 или принимать из стандартов на сортаменты. Ширину прореза можно получить путем измерений. Плотности некоторых металлов и сплавов приведены в табл. 6.4.

Отходы на некратные концевые куски, приходящиеся на одну заготовку:

M„ == (SL^)/n^, (6.3)

Где lk — длина оставшегося концевого куска при получении из исходного профильного проката длиной Lnci;

Rig — число заготовок;

^к==Ьиcx—"з(^з+^); (6.4)

"3 = ^ИСХ/О-З + Ь), (6.5)

La — длина заготовки, мм.

Формулы (6.3) ... (6.5) можно использовать для расчета заготовок, отрезаемых от проката с круглым, квадратным, прямоугольным и другими сечениями, перпендикулярными оси симметрии, без дополнительного изменения формы и предназначенных для последующей операции нагрева. Для заготовок, имеющих сложную форму, которые вырезаются из листового проката, количество отходов устанавливается для каждой заготовки опытным путем.

Выдра является частью металла, удаляемого из заготовки при пробивке отверстий в ней. Высота выдры составляет 0,2 ... 0,35 от высоты заготовки. Сечение выдры бывает круглым и прямоугольным. Значит массу ее в виде отходов можно определить по формулам:

Круглой

Отв == 0,785d2 [(0,2 ... 0,35) Я] у; (6.6) прямоугольной

Т„ = (0,2 ... 0,35) &///y, (6.7)'

Где D — диаметр выдры (равен диаметру прошивня), mm} Ь, I— ширина и длина выдры, мм; Н — высота поковки или заготовки, мм.

Отходы на угар в виде окалины при одном полном нагреве стали от температуры окружающей среды (20 °С) до температуры ковки (1200 ... 1300 °С из табл. 5.1)' составляют:

В процентах В массовых доляд В горнах........ 4 ... 5 0,04 ... 0,05

В печах, на мазуте.... 2,5 ... 3 0,025 ... О 03

В печах, на газе ..... 2 ... 2,5 0,02 ... 0025

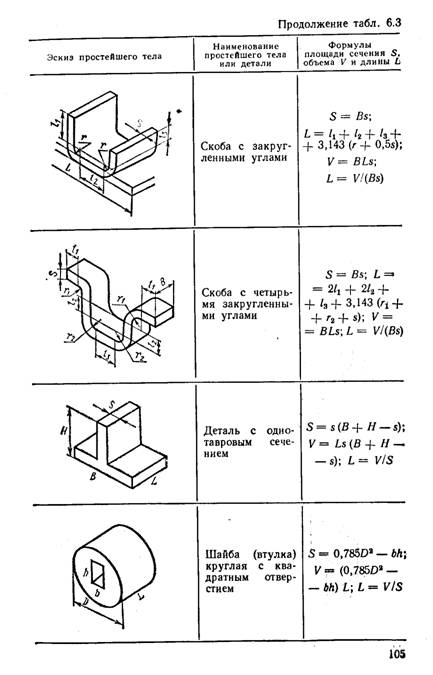

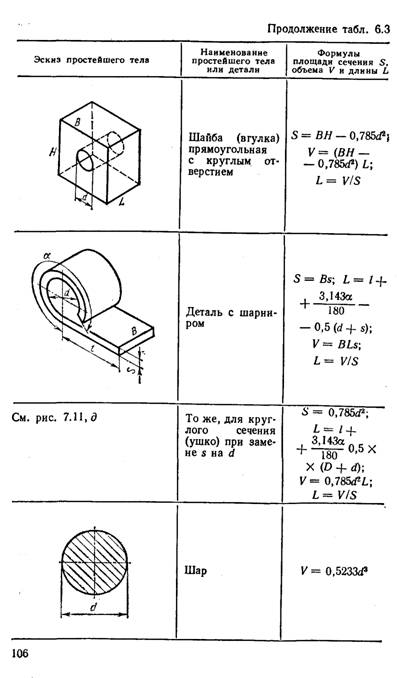

Таблица 6.3

Формулы для определения площадей сечения объемов и длины наиболее распространенных простейших тел

Таблица 6.4 Плотность некоторых металлов и сплавов

Металл Плотность V, Металл Плотность F, Или сплав кг/мм3 или сплав кг/мм*

Алюминий 2,7. Ю-6 Олово 7,31-Ю-8 Бронза 8,8- КТ-6 Свинец 11,35-Ю-6 Дюралюминий 2,8-10-' Сталь 7,85.10-° Латунь 8,6.10-° Цинк 7,14.10-" Медь 8,96. Ю-8 Чугун 7-Ю-6

При последующих подогревах металла от температуры конца ковки (600 ... 800 °С) до температуры ковки (см. табл. 5.1) угар, примерно, будет составлять 0,75% или 0,75 массовой доли от угара, образующегося при полном нагреве. Тогда массовую долю на угар, при нескольких нагревах, можно будет определять по формуле

Отуг = /"1 (1 + 0,75/г) /Пд, (6.8)

Где /Л1 — массовая доля угара от поковки при первом полном нагреве; П — число последующих подогревов, при ковке металла только с одним полным нагревом П == = 0; /Пп — масса готовой поковки, кг.

Отходы в виде обрубков и обсечек зависят от типов поковок и приближенные величины их можно принимать из табл. 6.5.

Отходы металла на припуски и напуски приходится определять для каждой поковки отдельно с учетом ее формы по формулам из табл. 6.3, а в общем виде отходы на припуски и напуски определяются

/"ПН =/"П ——/"Д. (6.9)

Где /Ппн — суммарная масса припусков и напусков; Отд — масса детали по чертежу.

Следовательно, общая массовая величина отходов металла относительно детали определяется как сумма

/"отх == /"р + /"к + Т» + /"уг + /"обр + /"пн. (6.10) При этом массу поковки можно определить

/"п = /"д + /"пн> (6.11)

А массу заготовки, поступающую на операцию нагрева, /"з =-- "in + Ttly г + '"обр + /"в. (6.12)

Таблица 6.5

Приближенные значения массы в виде отходов на обрубки и обсечки

|

Типы поковок |

На обрубки и обсечки, кг |

||

|

Валы, валики, бруски квадратные, |

"Wp = |

(0,05 .. |

•0,1)/пп |

|

Прямоугольные, шестигранные и дру |

|||

|

Гие простые поковки |

|||

|

Валы и валики с уступами или фланцами, болты, башмаки, траверсы |

'"обр = |

(0,1 ... |

0,15)m„ |

|

Гаечные ключи, шатуны |

'"oSp == |

(0,15.. |

0,18)отп |

|

Тяги разной формы, рычаги |

/"обр = |

(0,15... |

0,2) Тп |

|

Коленчатые валы |

'"обр = |

(0,14... |

0,25) Отд |

|

Рычаги, сложные шатуны кривошипов |

'"обр = |

(0,18... |

0,25) Та |

|

Поковки небольших размеров с флан |

'"обр = |

(0,25... |

0,3) Та |

|

Цами |

Здесь следует иметь в виду, что масса Т, включается в формулу (6.12) только при получении отверстий в поковках с выдрами. В редких случаях поковки являются готовыми деталями. Тогда из формулы (6.11) исключают отходы на припуски и напуски.

При определении массы, размеров и объема поковок и заготовок могут быть использованы следующие зависимости.

Если известен объем поковки, заготовки или детали, то их массы определяются по формуле (2.3).

Длина заготовки для выбранного сечения прокатного профиля определяется по формуле по массе

^з == /"з/(5у), (6.13)

Где 5 — из табл. 6.3.

Таким образом, для определения массы поковки, массы и размера по длине заготовки требуется знать массу готовой детали, размеры поковки из чертежа, сечение проката для заготовки и плотность металла. Зная это и используя формулы (6.2) ... (6.14), а такжесведения

10$,

Из табл. 6.3 ... 6.5, определяется масса поковки, масса и размер по длине заготовки.

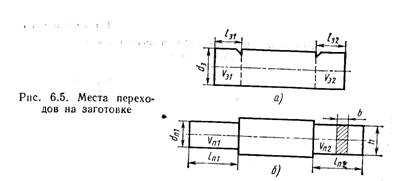

При ковке обычно требуется определять место перехода ковки от одного сечения к другому или откуда начать протяжку, где поставить зубило или топор для Выполнения надрубки. Этот вопрос решается на основании закона постоянства металла, т. е. объемы частей поковки приравниваются к объемам заготовки, из которой они будут получены. Например, для заготовки (рис. 6.5, а), из которой будет получена поковка (рис. 6.5, Б}, можно записать равенства: Vni = Vai и V^ = V^. Затем эти объемы заменить их значениями из табл. 6.3 и из полученных уравнений определить расстояния от концов заготовки до мест, где надо делать надрубки для получения концевых частей поковки.

Опубликовано в

Опубликовано в