ОПРЕДЕЛЕНИЕ ГРАНИЦ ЭФФЕКТИВНОГО ИСПОЛЬЗОВАНИЯ СТАНКОВ С ЧПУ И ГПС В ЗАВИСИМОСТИ ОТ НОМЕНКЛАТУРЫ ДЕТАЛЕЙ

30 декабря, 2012

30 декабря, 2012  admin

admin

Станки с ЧПУ, в том числе с микропроцессорным управлением, а также ГПС получили широкое распространение. Но это не значит, что все заготовки должны обрабатываться только на станках с ЧПУ и ГПС: иногда это действительно целесообразно, а иногда малоэффективно и даже убыточно. Определение приоритетов в подборе деталей позволяет найти границы эффективности использования станков с ЧПУ.

Обозначим: С — сложность детали; Т — трудоемкость ее обработки. Очевидно, для одной и той же группы оборудования эти величины пропорциональны:

Т = С/В. (5.1)

Коэффициент пропорциональности В Характеризует оборудование, на котором производится обработка, его степень новизны и прогрессивности. Это показатель потенциальных возможностей оборудования, его потенциальная производительность. Здесь производительность рассматривается как характеристика технологических возможностей оборудования. Чем выше В, тем ниже трудоемкость обработки.

При определенных условиях допускается принять С = Tun, тогда коэффициент производительности при обработке числа п деталей составит величину

1_______ 1_________

L+t„3/(Un) ~ 1 +t„3B/(Cn)' (5'2)

Где — штучное время обработки; T „3 — подготовительно-заключительное время.

Чем выше С, тем больше т]г и тем выше эффективность использования станков с ЧПУ и ГПС. В данном случае возникает необходимость в формализации где а — коэффициент пропорциональности — конструктивная сложность некоторой воображаемой детали, имеющей один основной элемент.

|

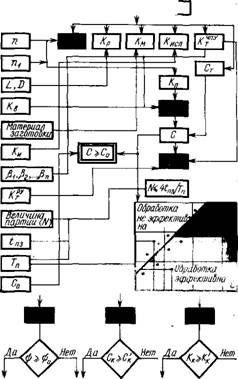

Понятия сложности детали и в разработке критериев для ее количественной оценки. Особенно важно это для САПР ТП, когда на стадии проектирования нужно решить вопрос о целесообразности использования для обработки заготовки станок с ЧПУ или ГПС и в дальнейшем проектировать процесс с учетом соответствующего оборудования. Разработана методика подбора деталей для станков с ЧПУ с использованием различных критериев их сложности, технологичности и др. [76]. Одна из схем реализации данной методики показана на рис. 5.3. Конструктивную сложность детали С к определяют в зависимости от числа п Основных ее элементов: |

К основным элементам относят элементы контура детали, определяющие ее как геометрическое тело. Неосновные элементы — фаски, радиусы, сопряжения, канавки и др., они не оказывают существенного влияния на конструкцию детали. В общем случае пределы изменения конструктивной сложности составляют 0< Ск< 1 при максимальном числе элементов контура и = 50.

|

(5.4) |

Технологическая сложность детали Ст учитывает ее технологические свойства и принятый способ обработки. Критерием технологической сложности детали является трудоемкость ее обработки. Основные факторы, влияющие на трудоемкость обработки, можно свести к четырем. Тогда

Ст = СкКрКм/(исп/(т,

Где КР — коэффициент, характеризующий влияние на трудоемкость размеров заготовки; К« — коэффициент, характеризующий влияние обрабатываемого материала; /(„с — коэффициент использования заготовки, характеризующий величину снимаемого припуска и вид обработки (черновая, чистовая); Кг— коэффициент технологичности конструкции.

Коэффициенты определяют по известным методикам [76] в зависимости от входных данных, к числу которых относятся: L, D — длина и диаметр заготовки; ее материал; — коэффициент использования материала заготовки; Pi, (5г,- ■ — коэффициенты технологической сложности элементов контура.

В методике [76] понятие точности связано с технологическими возможностями оборудования, характеризуемыми коэффициентом В. Этот коэффициент выбирают так, чтобы заданная точность детали была экономически оправданной. Поэтому введено понятие сложности обработки на данной операции

С=СТК, ДВ, (5.5)

|

(5.3) |

|

Рис. 5.3. Схема подбора деталей для обработки на станках с ЧПУ |

Где Ки — коэффициент полноты обработки; Кв — коэффициент вида обработки.

( Вход ) I

|

Определение Ск |

|

Определение СТ |

|

Определение сложности Обработки |

|

Проектировать про - J Цесс на станок с ЧПУ /Печать технологи/ I ческих каРт / I ИзготоЬлениеУП__J |

ZBtod Информации/ о детали /

ПроектироЬать про цесс на станок еру Чным (/продлением

IПечать техноло - J /гичееких карт /

( Выход )

Рис. 5.4. Алгоритм подбора деталей по оптимальной сложности обработки

Стадии приобретения станков для пред приятия и распределения оборудования между подразделениями. Только серьезный и обоснованный анализ номенклатуры обрабатываемых деталей, специфических для данного производства, может дать ответ на вопрос, какие станки и в каком количестве необходимы предприятию. Вторая задача актуальна на стадии подбора деталей для обработки на имеющихся на предприятии станках с ЧПУ.

При решении второй задачи методом использования критериев подбора (см. рис. 5.3) можно установить, что эффективность обработки детали на станке с ЧПУ тем выше, чем больше конструктивная сложность Ск, коэффициент концентрации обработки Кк и коэффициент

Т. е. определенные величины Ск, If и i(, должны быть больше каких-то установленных для данного предприятия оптимальных значений CL фо и Кк■ Здесь

Коэффициент Кп представляет собой отношение числа элементов п, обрабатываемых на данной операции, к общему числу элементов контура п. Коэффициент Кв учитывает, производится ли только черновая обработка, только чистовая или обе вместе.

Таким образом, сложность обработки С — это часть Ст, приходящаяся на данную операцию. Поэтому

С/СТ = Кк, (5.6)

Где коэффициент Кк может быть представлен как коэффициент концентрации обработки.

Формулы (5.3) — (5.6) являются математическими моделями принятых формализованных понятий: сложности детали и сложности обработки. Эти модели оказались достаточно достоверными и подтверждены практикой [76].

Использование моделей позволяет решить две задачи: оптимального выбора оборудования с ЧПУ для обработки заданной номенклатуры деталей и оптимального выбора деталей для загрузки заданного оборудования — станков с ЧПУ. Обе задачи тесно связаны, но каждая из них имеет самостоятельное значение. Первая задача актуальна на

Ч, = КГ/КТЧП (5.7)

Где /Ст"'^ — коэффициенты техно

Логичности конструкции, определенные для условий обработки деталей на станках с ручным управлением (РУ) и на станках с ЧПУ.

При решении задачи следует также учитывать размер партии деталей (число деталей N), программное время обработки заготовки на станке с ЧПУ Т„ и время на переналадку станка /пз. Это позволит определить допустимый размер партии деталей, если в качестве критерия использовать число переналадок за смену. Если считать, что за смену не должно быть больше одной переналадки, то можно определить минимальное число деталей в партии в зависимости от соотношения Tn3 и Тп.

По мере накопления опыта использования станков с ЧПУ и статистического материала можно переходить к решению задач эффективности по показателю оптимальной сложности С^ Со, где С0 — минимальное значение показателя сложности детали, ниже которого использование станков с ЧПУ неэффективно. Этот метод удобен при автоматизи

рованном проектировании ТП (рис. 5.4), поскольку процесс подбора деталей формализуется просто. Величину С0 для каждого предприятия или цеха устанавливают исходя из имеющегося фактического материала.

Опубликовано в

Опубликовано в