ОБОРУДОВАНИЕ И АППАРАТУРА ДЛЯ ПЛАЗМЕННОЙ НАПЛАВКИ

4 марта, 2014

4 марта, 2014  admin

admin Для осуществления наплавки плазменной струей с токоведущей присадочной проволокой используется после некоторой модернизации стандартное сварочное оборудование.

В качестве автомата для наплавки может быть применен любой сварочный автомат (лучше предназначенный для сварки в защитных газах). Переделка автомата заключается в следующем. Вместо обычной сварочной головки устанавливается плазменная головка. Поскольку угол наклона плазменной головки к изделию оказывает существенное влияние на процесс наплавки, на автомате обязательно должен иметься поворотный механизм, позволяющий устанавливать головку под любым углом к поверхности изделия в вертикальной плоскости.

На автомате устанавливаются коммуникации для подвода к плазменной головке плазмообразующего и защитного газов и охлаждающей воды.

Токоведущая (электродная) присадочная проволока подается непосредственно под плазменную головку. Торец токоведущего мундштука располагается на расстоянии около 15 мм от плазменной струи. Мундштук для подачи проволоки следует изготавливать массивным, чтобы предотвратить его случайное обгора - ние. Токоподводящие мундштуки изготавливаются сменными для подачи присадочной проволоки различных диаметров: от 1,0 до 5,0 мм.

Расстояние от торца сопла-канала до токоведущей' проволоки составляет 5—8 мм. Для регулирования этого расстояния на автомате устанавливается устройство для перемещения токоподводящего мундштука вместе с проволокой в вертикальной плоскости. Токоведущая присадочная проволока составляет с осью плазменной головки (с неплавящимся электродом) прямой угол Поэтому механизм подачи проволоки должен быть жестко связан

с плазменной головкой таким образом, чтобы при изменении угла наклона головки к поверхности изделия прямой угол между токоведущей проволокой и осью головки не нарушался.

Одним из основных элементов режима плазменной наплавки является расстояние от торца токоведущей проволоки до изделия. Поэтому на автомате должен иметься механизм вертикального перемещения системы механизм подачи проволоки — плазменная головка.

Проведенные исследования показали, что наплавку целесообразнее всего осуществлять с поперечными колебаниями плазмен-

|

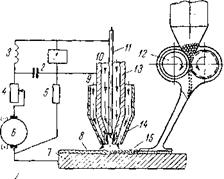

Рис. 27. Автомат АДСП-2, переоборудованный для наплавки плазменной струей с токоведущей присадочной проволокой |

ной головки и токоведущей присадочной проволоки относительно оси перемещения автомата. Для этой цели на автомате устанавливается кривошипно-шатунный механизм с регулируемой амплитудой и частотой колебаний. Колебательный' механизм должен обеспечивать величину амплитуды в пределах 8—60 мм при частоте 15—60 колебаний в секунду. При изготовлении колебательного механизма следует иметь в виду, что перемещение проволоки и плазменной головки в поперечном направлении должно бцть плавным, без видимых остановок в левом и правом крайнем положениях.

Модернизированный таким образом автомат АДСП-2 для плазменной наплавки представлен на рис. 27. Переделка автомата АДСП-2 заключалась в изменении расположения механизма подачи проволоки с кассетой для проволоки. Они закреплены на специальном кронштейне, обеспечивающем подачу проволоки

сбоку под торец плазменной головки. Автомат АД СП-2 предназначен для сварки плавящимся'электродом. Поэтому он требует такой переделки. Общий вид поста представлен на рас. 28.

Для наплавки плазменной струей с токоведущей присадочной проволокой очень удобно применять автомат АдСВ-2. Он предназначен для аргоно-дуговой сварки вольфрамовым электродом с боковой подачей присадочной проволоки. Его переделка заключается в том, что вместо головки для аргоно-дуговой сварки устанавливается головка для плазменной наплавки. Мы привели

|

Рис. 28. Общий вид поста для плазменной наплавки металлов на базе переоборудованного автомата АДСП-2 |

пример наплавки на АДСП-2, чтобы показать, что в принципе для наплавки плазменной струей с токоведущей присадочной проволокой можно использовать любой сварочный автомат с небольшой переделкой в схеме подачи проволоки.

Основным узлом установок для плазменной наплавки является плазменная головка. Независимо от типа головок их конструкции должны удовлетворять определенным требованиям, обеспечивающим надежную работу. Особенно это относится к таким узлам головки, как электрододержатель, электрод и сопло головки.

Применяемый в головках электрододержатель должен обеспечивать надежную центровку неплавящегося электрода относительно оси канала сопла, возможность легкой и удобной регу-' лировки вылета электрода, хороший электрический контакт с электродом. Чаще всего электрододержатели бывают цангового типа, изготовленные из бронзы.

Вольфрамовый электрод должен быть строго прямолинейным для обеспечения надежной центровки его относительно оси

канала сопла. По этой же причине он должен быть достаточно жестким, чтобы прямолинейность его в процессе наплавки не нарушалась. Увеличение диаметра вольфрамового электрода приводит также к обеспечению необходимого теплоотвода с катодного пятна. Верхний предел диаметра вольфрамового электрода ограничивается внутренним диаметром канала сопла и не должен превышать последний. Если диаметр электрода больше внутреннего диаметра канала сопла, то стабильность горения дуги снижается. Диаметр вольфрамового электрода выбирается в зависимости от величины рабочего тока: при токах до 130 а применяется вольфрамовый электрод 0 3 мм, при 130—200 а — 4 мм и при токах выше 200 а — 5 мм. Вылет электрода из электрододержателя во избежание перегрева должен быть минимальным (не более 8— 10 мм). Конец вольфрамового электрода располагается либо на уровне верхнего среза канала сопла, либо на 1—2 мм выше. Нельзя допускать, чтобы электрод был погружен в канал сопла. Перед установкой в головку конец вольфрамового электрода затачивается на конус. Внутренний диаметр канала сопла составляет 4—5 мм. Уменьшение диаметра канала сопла приводит к резкому увеличению тепловой нагрузки на сопле и повышению вероятности двойного дугообразования. Увеличение диаметра канала сопла приводит к снижению стабильности столба дуги за счет уменьшения скорости газового потока.

Высота цилиндрической части внутреннего канала сопла плазменной головки должна быть примерно равной внутреннему диаметру канала сопла, т. е. 4—5 мм. Увеличение высоты канала повышает вероятность двойного дугообразования, уменьшение высоты канала приводит к снижению стабильности столба дуги.

Одной из возможных причин выхода из строя плазменных головок является двойное дугообразование, т. е. явление, когда возникают две дуги, одна из которых горит между вольфрамовым электродом и соплом, а вторая между соплом и проволокой (при наплавке плазменной струей с токоведущей присадочной проволокой) или между соплом и металлическим изделием, когда изделие является элементом сварочной цепи (например, при наплавке с применением в качестве присадочного металла порошка).

Явление двойного дугообразования объясняется тем, что электрическая дуга стремится занять такое положение, при котором ее напряжение имеет минимальную величину. При применении правильных режимов наплавки и выполнении конструктивных требований, предъявляемых к плазменной головке, явление двойного дугообразования не возникает, так как напряжение между электродом и проволокой (изделием) не превышает суммарное напряжение двух последовательно соединенных дуг (электрод—сопло и сопло—изделие), составляющее примерно 50—60s [7]. Кроме того, в нормальном режиме работы столб дуги отделяется от стенок сопла плазменной головки слоем «холодного» газа с температурой около 600—800° С [7]. Теплопроводность такого газа низка, и поток тепла от оси дугового столба к стенкам сопла головки незначителен. Уменьшению вероятности двойного дугообразования способствует также интенсивное водяное охлаждение вольфрамового электрода и сопла плазменной головки. Для предотвращения вероятности возникновения двойного дугообразования необходимо обеспечивать тщательную центровку не-

|

Ж

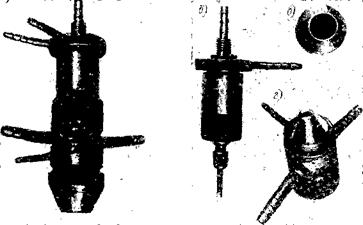

Рис. 29. Плазменная головка ИМЕТ-107: а — общий вид головки в сборе; б — электрододержатель; в — сопло для подачи защитного газа; г — водоохлаждаемое сопло-канал |

плавящегося (вольфрамового) электрода относительно выходного отверстия сопла плазменной головки; не допускать перегрева вольфрамового электрода и рабочих элементов плазменной головки; точно обеспечивать необходимые геометрические размеры элементов плазменной головки (особенно диаметр и высоту вну - тренего канала сопла); обеспечивать нормальный расход плазмообразующего газа.

Приведенные ниже конструкции плазменных головок и режимы наплавки отвечают предъявляемым требованиям и при нормальной работе обеспечивают отсутствие двойного дугообразования.

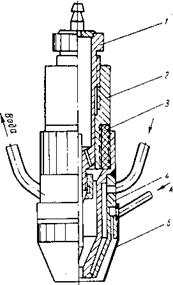

На рис. 29 представлен общий вид плазменной головки ИМЕТ-107, а на рис. 30 — ее конструкция. Плазменная головка выполнена по схеме с совмещенным каналом и соплом. Водоохлаждаемое сопло-канал изготавливается из красной меди или жаропрочного медного сплава, остальные детали головки из латуни. Цельнопаяное (или сварное) сопло-канал позволяет сделать головку наиболее простой, надежной в работе и удобной

для осуществления качественной защиты сварочной ванны от атмосферы воздуха. Сама по себе плазменная струя аргона не обеспечивает надлежащей защиты места наплавки: во-первых, расход аргона для выделения плазменной струи из дугового разряда незначителен (порядок 100 л/ч); во-вторых, плазменная струя ввиду большой скорости истечения способствует подсосу воздуха в зону наплавки. Поэтому необходима дополнительная защита.

|

Г |

|

Рис. 30. Конструкция плазмеН’ ной головки ИМЕТ-107: 1 — электрододержатель; 2 — кор - пус; 3 — изолирующая втулка; 4 — водоохлаждаемое сопло-канал; 5 — сопло для подачи защитного газа |

Головка с совмещенным каналом и соплом позволяет выполнить конструкцию сопла-канала с небольшим диаметром торца на срезе (порядка 10 мм). В результате этого удается легко получить хорошую защиту места наплавки и ванны расплавленного металла. Для обеспечения ламинарного истечения защитного газового потока целесообразно между водоохлаждаемым соплом-каналом и соплом для дополнительной защиты устанавливать медные или латунные сетки. В качестве защитного газа может использоваться аргон, азот или углекислый газ (в зависимости от наплавляемого материала). При наплавке меди и бронз на сталь может использоваться любой из указанных газов. Расход аргона в канале сопла измеряется по ротаметру PC-З с эбонитовым поплавком, а в сопле дополнительной защиты — по ротаметру РС-5. Расход аргона или азота для дополнительной защиты составляет около 1000—1200 л! ч. Он тем больше, чем больше величина тока в проволоке и расстояние от проволоки до изделия.

В качестве неплавящегося электрода могут применяться лан - танированные вольфрамовые прутки диаметром около 4 мм. Для такого диаметра вольфрамового электрода оптимальный диаметр канала составляет 5—6 мм. Поскольку электрододержатель при продолжительной работе сильно нагревается, что может привести к ухудшению условий горения дуги вольфрамовый электрод — канал, его целесообразно охлаждать проточной водой.

|

§1 |

Возбуждение дуги в канале сопла производится осциллятором или введением графитового стержня в канал до упора в вольфрамовый электрод. С выделением плазменной струи из канала сопла включается подача присадочной проволоки и автоматически

6 Д. Е. £айнерм. ан и др.

возбуждается вторая дуга в момент соприкосновения электродной проволоки с плазменной струей. С этого момента начинается плавление электродной присадочной проволоки и поступление капель электродного металла на поверхность изделия.

В качестве источника питания сварочного тока применяется любой стандартный сварочный генератор постоянного тока с напряжением холостого хода не менее 70s (например, генератор типа ПС-500).

Регулирование тока обеих дуг осуществляется балластными реостатами РБ-300. В цепи дуги вольфрамовый электрод—канал устанавливается один реостат РБ-300, а в цепи дуги вольфрамовый электрод—проволока — два реостата РБ-300, подключенных параллельно. Поскольку первая дуга необходима только для ионизации дугового промежутка, то она очень маломощная. Как правило, величина тока в первой дуге не превышает 40 а, когда она горит только одна.

С возбуждением второй дуги (вольфрамовый электрод—проволока) величина тока в первой дуге снижается до 20—-15 а. При этом напряжение на первой дуге составляет около 10—12 в. Такой величины энергетические параметры первой дуги обеспечивают надежную работу сопла-канала. При большей величине тока в первой дуге и слабом расходе охлаждающей головку воды возможны ее проплавления. Увеличивать расход плазмообразующего аргона выше 150 л! я нецелесообразно, так как это вызовет ухудшение защиты.

В состав поста для наплавки плазменной струей с токоведущей присадочной проволокой входят также баллоны с плазмообразующим и защитным газами, редукторы для регулирования давления и расхода газов, газоподводящие шланги. Общий вид поста представлен на рис. 28.

Поскольку в процессе наплавки иногда приходится регулировать скорость наплавки, а также скорость подачи присадочной проволоки, соответствующие механизмы перемещения автомата и подачи присадочной проволоки должны обеспечивать плавную регулировку скоростей перемещения автомата и подачи проволоки.

Для удобства работы регулировка скорости перемещения автомата, подачи проволоки, расхода защитного газа, пуска автомата в работу и прекращение процесса наплавки осуществляются непосредственно с пульта управления автомата. Там же находятся электроизмерительные приборы и ротаметры.

Независимый от изделия дуговой разряд позволяет ввести в него дополнительно еще одну присадочную проволоку без существенной перестройки автомата АДСВ-2. Путем подачи второй проволоки можно легко решить вопрос легирования металла наплавки. Ю. JI. Красулиным [13] проводились опыты с подачей к электродной проволоке из сплава ЭИ-868 дополнительной молибденовой проволоки, которая находилась под тем же потен

циалом, что и основная проволока. Подача второй проволоки производилась специальным подающим механизмом, который. устанавливался на том же автомате АДСВ-2. Необходимое соотношение металлов устанавливается за счет скорости подачи проволок. При независимом источнике теплоты это легко осуществляется. Обе проволоки сходятся в плазменном факеле и совместно плавятся.

В плазменную струю можно вводить вторую присадочную проволоку, не находящуюся под током. Подобные исследования проводились нами путем введения второй проволоки в плазменную струю. Введение второй проволоки позволяет либо обеспечить необходимый химический состав и свойства металла наплавки, либо повысить производительность наплавки. Так, при наплавке меди и бронз на сталь введение второй нетоковедущей присадочной проволоки позволяет получить при наплавке на тех же режимах валик высотой до 10 мм. Введение второй нетоковедущей проволоки повышает к. п. д. установки на 30;—40%. Соответственно повышается и производительность процесса наплавки.

Так же, как и при подаче второй токоведущей проволоки, подача второй нетоковедущей проволоки осуществляется специальным независимым подающим механизмом. Торец второй, нетоковедущей присадочной проволоки вводится в плазменную струю непосредственно под торцом токоведущей присадочной проволоки.

В ряде случаев для улучшения условий смачивания поверхности твердого металла наплавляемым жидким металлом первый целесообразно предварительно (или в процессе наплавки) подогревать. Для этой цели электрическая схема установки для плазменной наплавки может быть несколько изменена: основной металл через балластный реостат включается в сварочную цепь, но протекающий между неплавящимся электродом и изделием ток устанавливается небольшим (до 30—40 а). Так как дуга маломощная и между ней и изделием обязательно имеется прослойка жидкого металла, основной металл не расплавляется, а только дополнительно подогревается. Дополнительно подогревается и металл перемещающейся по поверхности изделия ванны. Однако следует отметить, что применять подобную схему для плазменной наплавки следует лишь в тех случаях, когда подогрев изделия действительно необходим, так как повышение температуры нагрева поверхности основного металла и металла наплавки приводит к увеличению длительности контактирования твердой и жидкой фаз, а последнее увеличивает степень растворения основного металла в металле наплавки и увеличивает продолжительность протекания диффузионных процессов на межфазной границе. Все это в конечном счете приводит к увеличению перехода элементов основного металла в металл наплавки, что крайне нежелательно.

Плазменная наплавка металлов может осуществляться не только на постоянном, но и на переменном токе. В этом случае в качестве источника питания применяется трансформатор типа СТЭ-34 с дросселем насыщения и стабилизатором напряжения.

Как указывалось выше, плазменная наплавка может производиться не только с применением проволоки, но и с применением металлического порошка. Наплавка с применением в качестве присадочного материала металлического порошка может осуществляться по слою порошка и с вдуванием порошка в дугу.

|

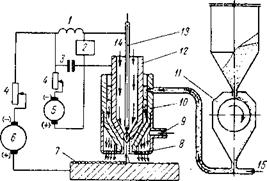

Рис. 31. Схема установки для плазменной наплавки по слою металлического порошка: |

|

1 — осциллятор; 2 — конденсатор; 3 — дроссель; 4 — балластный реостат; 5 — ограничивающее сопротивление в цепи вспомогательной дуги; 6— источник питания дуги; 7—наплавляемое изделие; 8 — металл наплавки; 9 — защитный газ; 10 — плазмообразующий газ; И — вольфрамовый электрод; 12 — питатель для подачи порошка; 13 —рабочее сопло горелки; 14 — защитное сопло; 15 — порошок |

В случае наплавки по слою порошка применяется плазменная головка со стабилизированной сжатой струей, совмещенной со столбом дуги (рис. 31) [22]. В качестве источника питания дуги применяются преобразователи типа ПС-300 или ПС-500. Для возбуждения дуги схемой предусмотрено применение высокочастотного разряда осциллятора и малоамперной (20—30 а) вспомогательной дуги, возбуждаемой между неплавящимся электродом и соплом головки. Для обеспечения качественной защиты сварочной ванны плазменная головка снабжена специальным защитным соплом, через которое к дуге подается защитный газ.

При применении для наплавки крупнозернистого порошка последний можно не насыпать заранее на наплавляемую поверхность, а подавать в процессе наплавки в сварочную ванну из специального питателя, как показано на рис. 31.

Для плазменной наплавки с вдуванием тонкого (мелкозернистого) порошка в дугу [23, 113, 118, 120] в Институте электросварки им. Е. О. Патона разработана [22] опытная горелка комбинированного типа, снабжаемая тремя соплами: внутренним, наружным и защитным. Плазменная струя, выделенная из столба дуги, горит между неплавящимся электродом и внутренним соплом (рис. 32). Последнее служит также для сжатия плазменной струи, выделенной из столба дуги.

Между внутренним и наружным соплами имеется конический зазор, по которому подаваемый из питателя присадочный порошок вдувается несущим газом в плазменную струю, выделенную

из столба дуги. В струе порошок плавится, и уже в расплавленном состоянии наплавляемый металл поступает на поверхность изделия, оплавленную второй плазменной струей (стр. уей, совме* щенной со столбом дуги).

Регулируя величину тока обеих плазменных струй, можно регулировать количество тепла, идущего на плавление порошка, нагрев и оплавление основного металла. Как видно из рис. 32, каждая дуга питается от отдельного источника, что позволяет управлять их горением независимо друг от друга. Для питания плазменной струи, выделенной из столба дуги, может применяться стандартный преобразователь типа ПС-300, а для струи, совмещенной со столбом дуги — источник с высоким напряжением

|

Рис. 32. Схема установки для наплавки с вдуванием порошка в плазменную струю: 1 — дроссель; 2 — осциллятор; 3 — конденсатор; 4 — балластный реостат; 5 — источник питания плазменной струи, выделенной из столба дуги; 6 — источник питания плазменной струи, совмещенной со столбом дуги; 7 — наплавляемое изделие; 8 — защитное сопло; 9 — защитный газ; 10 — наружное сопло; 11 — питатель для подачи порошка; 12 -- внутреннее сопло головки; 13 — неплавящийся электрод; 14 — плазмообразующий газ; 15 — газ, несущий присадочный порошок |

холостого хода (преобразователь типа ПГЭ-350, выпрямитель типа ИПН либо два последовательно включенных преобразователя типа ПС-500).

В плазменной головке рассматриваемого типа предусмотрено три потока газа (рис. 32): центральный поток плазмообразующего газа (аргон, расход которого составляет 1—2,5 л! мин) несущий поток газа, который подает присадочный порошок в головку и вдувает его в плазменную струю (аргон, гелий или их смесь, расход которых составляет 5—10 л! мин); поток защитного газа (аргон, гелий, азот, углекислый газ, расход которых составляет 10—15 л! мин).

В установке применяется питатель барабанного типа для подачи присадочного порошка в головку, который, поданным [22], при достаточной сыпучести порошка надежен и удобен в работе.

При плазменной наплавке порошком на автомате имеется специальное приспособление, обеспечивающее поперечные колебания плазменной головки с амплитудой до 60 мм и регулируемой частотой.

Рассмотренные конструкции плазменных головок достаточно надежны в работе. Двойное дугообразование в головках ввиду применяемых относительно невысоких значений сварочного тока (до 200—210 а), как правило, не наблюдается. Имевшиеся на практике случаи выхода из строя плазменных головок были вызваны либо недостаточным водяным охлаждением, либо его отсутствием. Поэтому перед началом работы обязательно следует убедиться в том, что плазменная головка охлаждается проточной водой и что расход охлаждающей воды достаточен для надежной работы головки.

Опубликовано в Плазменная наплавка металлов

Опубликовано в Плазменная наплавка металлов Комментарии закрыты.