Оборудование для плазменного упрочнения и напыления деталей

15 июля, 2016

15 июля, 2016  admin

admin Технологические процессы плазменного упрочнения и нанесения плазменных покрытий реализуют на рабочих местах и участках, укомп - лсЛ'ллБ'ал'гН'б. г uCTi^n-briVf и вспомогательным оборудованием. К основному относят оборудование для подготовки поверхностей деталей, установки и камеры дли упрочнения и напыления, к вспомогательному — оборудование для подготовки порошков, контроля деталей после упрочнения и напыления, рампы для централизованной подачи газов, накопительное оборудование.

Следует выделить три группы основного оборудования для плазменного упрочнении и напыления: установки и полуавтоматы для струйно-абразивной обработки деталей; установки (аппараты) для плазменного упрочнения и напыления; полуавтоматы для плазменного напыления.

для струйно-абразивной обработки деталей

Эта группа оборудования предназначена для образования шероховатой поверхности деталей под плазменное напыление в условиях мелкосерийного и ремонтного производств [48, 50].

При струйно-абразивной обработке энергия сжатого воздуха преобразуется в кинетическую энергию потока абразивных частиц. Для этого используют аппараты двух систем: нагнетательной и всасывающей.

В аппаратах нагнетательного типа абразив из питательного бункера через клапан периодически .псщзется з мз. чюру находящуюся под давлением сжатого воздуха. Из камеры абразив поступает в смеситель, где подхватывается потоком воздуха, поступающего из магистрали по трубопроводу. Смесь воздуха с абразивом поступает к соплу и затем в виде струи направляется на обрабатываемую поверхность.

В аппаратах нагнетательного типа абразив из питательного бункера через клапан периодически .псщзется з мз. чюру находящуюся под давлением сжатого воздуха. Из камеры абразив поступает в смеситель, где подхватывается потоком воздуха, поступающего из магистрали по трубопроводу. Смесь воздуха с абразивом поступает к соплу и затем в виде струи направляется на обрабатываемую поверхность.

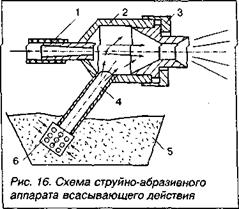

В аппаратах всасывающего типа (рис. 16) струя воздуха, выхо-

дящая из сопла 1, создает в камере-смесителе 2 и патрубке 4 разрежение, в результате чего в патрубок через отверстие в насадке 6 засасывается атмосферный воздух, перемещающий абразив из бункера 5 в смеситель. Абразив подхватывается потоком воздуха из сопла 1, направляется в сопло 3 и из него в виде воздушно-абразивной струи подается на обрабатываемую поверхность.

Аппараты всасывающего типа имеют более простую конструкцию, надежны в работе, но несколько менее производительны, чем аппараты нагнетательного типа. Производительность аппаратов всасывающего типа зависит от давления воздуха и величины диаметра проходного отверстия сопла [49].

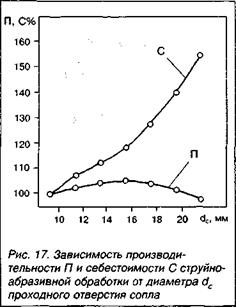

На рис. 17 показана зависимость производительности П и себестоимости С струйно-абразивной обработки от диаметра dc проходного отверстия сопла. Максимальную производительность обеспечивают сопла диаметром 16 мм. Однако в связи с увеличением расхода воздуха себестоимость операции увеличивается примерно на 18%. Дальнейшее увеличение диаметра сопла до 22 мм приводит к снижению произ - водительности при существенном росте затрат. Следовательно, если при выборе сопла в качестве критерия принять производительность, то в рассматриваемом случае оптимальным будет диаметр сопла 16 мм, а если принять экономичность — 10 мм.

Установки струйно-абразивной обработки выпускают в виде камер, обычно включающих следующие основные узлы: струйный аппарат, систему сбора, регенерации и подачи абразива на повторное использование, систему подготовки воздуха (регулирование давления, осушка и очистка от масла), вентиляцию и средства механизации для подачи и установки очищаемых деталей в требуемое положение.

Установки струйно-абразивной обработки выпускают в виде камер, обычно включающих следующие основные узлы: струйный аппарат, систему сбора, регенерации и подачи абразива на повторное использование, систему подготовки воздуха (регулирование давления, осушка и очистка от масла), вентиляцию и средства механизации для подачи и установки очищаемых деталей в требуемое положение.

ОАО «Украинский конструкторско-технологический институт сварочного производства» разработало и изготавливает несколько типов установок для струйноабразивной обработки, имеющих различный уровень механизации и автоматизации.

|

|

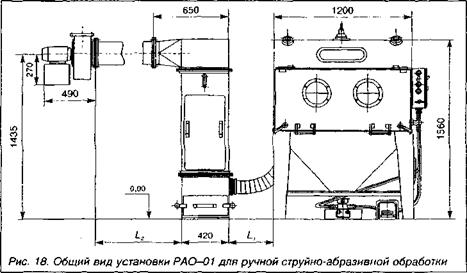

Установка РАО-01 для ручной абразивной обработки (рис. 18) представляет собой герметично закрытую камеру с бункером, рабочим столом, струйным аппаратом, вытяжной системой вентиляции и пультом управления. На передней части камеры имеются дверцы для загрузки и выгрузки деталей и пульт управления измерительными приборами. Наблюдение и контроль за процессом струйно-абразивной обработки осуществляют через застекленное смотровое окно. Внутри камеры расположены поворотный столик и подвеска с абразивным пистолетом.

Техническая характеристика установки РАО-01

Потребляемая мощность, кВт, не более......................................................... 1,8

Давление сжатого воздуха на входе, МПа, не менее................................... 0,5

Максимальные размеры обрабатываемых деталей, мм.... 1000x600x360

Максимальная масса обрабатываемых деталей, кг.................................... 60

Габаритные размеры, мм, не более........................................ 2200x1200x1700

Масса, кг, не более.................................................................................................. 300

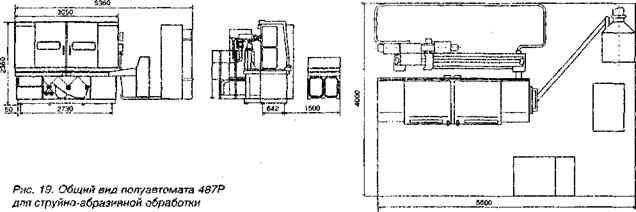

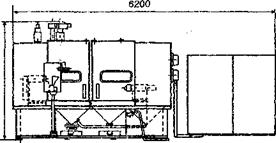

В состав полуавтоматов для струйно-абразивной обработки 487Р (рис. 19) и 2201П (рис. 20) входят струйно-абразивная камера, станина с приемными бункерами, система подачи абразива и подготовки воздуха, а также струйный аппарат. Внутри камеры расположены патрон и задняя бабка с направляющими для крепления обрабатываемой детали, а также два пистолета. Манипулятор перемещения пистолетов и привод вращения детали вынесены за пределы камеры, что повышает надежность

|

оборудования, обеспечивает удобство обслуживания и эксплуатации.

Полуавтомат 2201П укомплектован системой программного управления.

Техническая характеристика: 487Р 2201П

Потребляемая мощность, кВт.................................................... 6,75........................... 6,75

Рабочее давление сжатого воздуха, МПа..................... 0,5-0,63........................... 0,5-0,63

Количество струйно-абразивных пистолетов, ед........................................................... 2

Скорость перемещения пистолетов, мм/с:

вдоль оси шпинделя............................................................. 1-50.................... 0,16-140

перпендикулярно к оси шпинделя...................................... 4-80........................ 0,1-50

Частота вращения шпинделя, об/мин.................................... 6,3-32......................... 4-200

Размеры обрабатываемых деталей

диаметром 320/500, мм, не более...................... 1500x180x250 . . . 1600x250x150

Масса обрабатываемых деталей, кг:

цилиндрических.................................................................... 100............................ 500

плоских................................................................................. 250............................ 500

Масса полуавтомата, кг............................................................ 2900.......................... 4250

Габаритные размеры, мм, не более. . . 5600x3500x2360 . 6200x3800x2850

В комплект поставки входят рукавные фильтры и вентиляторы.

Опубликовано в

Опубликовано в