Новое поколение карбамидных теплоизоляционных пенопластов

14 апреля, 2013

14 апреля, 2013  admin

admin

Карбамндный пенопласт (КФП) является хорошо известным, самым легким п самым дешевым из газонаполненных пенопластов и давно применяется во многих отраслях промышленности. Ценные качества этого пенопласта предопределили его широкое использование в строительной индустрии.

В 1444 г. был создан первый отечественный КФП типа «мипора». В то время КФП изготовляли чаще всего иоядушно-механическим путем. Для получения «мипоры» водный раствор карбамидной смолы смешивали со вспененным водным раствором нефтяных сульфокислот (контакт Петрова) или их солей. Затем полученную жидкую пену отверждали и в течение нескольких суток выдерживали в формах.

Стремление повысить конкурентоспособность КФП по отношению к другим пенопластам стимулировало работы но усовершенствованию его получения. Новые смолы и технологическое оборудование в конце 70-х годов расширили спектр применения заливочных КФП как для теплоизоляции вновь возводимых жилых, промышленных и сельскохозяйственных объектов, так и для ремонта и теплоизоляции старых построек.

За последнее десятилетие производство КПФ сильно сократилось. Основными причинами свертывания программы производства КФП явилось прежде всего отсутствие надежных стандартов на материалы и технологических регламентов, а также надлежащего контроля за качеством исходных компонентов и получаемого пенопласта. Вследствие этого, КФП были свойственны хрупкость, наличие трещин, неприятный запах из-за выделения свободного формальдегида, значительная усадка при отверждении и высыхании, низкая адгезия к внутренним поверхностям заполняемых полостей, высокое водопоглощение.

Вместе с тем присущие ему преимущества перед другими пено- пластамн, такие, как высокие теплоизоляционные свойства, низкая плотность (8—20 кг/м3), доступность и низкая стоимость исходного сырья, простота получения, низкая более легким, дешевым и пожаробезопасным материалом по сравнению с пенополистиролом и пенополиуретаном. Производство материала не требует больших трудо - и энергозатрат. Он может также изготовляться непосредственно на строительной площадке, что позволяет исключить дорогостоящие транспортные расходы и потери материала при перевозках.

Пеноизол представляет собой материал, изготовленный беспрессо - вым способом без термической обработки из пенообразующего состава, включающего: полимерную смолу, ПАВ (пенообразователь), катализатор отверждения, модификаторы, улучшающие физико-технические характеристики, воду.

В качестве исходного сырья применяют дешевые, не дефицитные компоненты, производимые в Российской Федерации.

Получение пеноизола осуществляется по безотходной технологии. Компактное оборудование для его производства можно доставлять непосредственно на место проведения работ. Материал можно производить стационарно в цехе в виде плит (блоков) или заливать непосредственно в пустотелые профили трехслойных ограждающих конструкции, где он полимеризуется и высыхает в нормальных условиях.

При производстве пенопласта его первоначальное отверждение происходит за 10—15 мин после выхода вспененной композиции из пеноформирующего рукава последующее отверждение — в течение

4— 6 ч. За это время материал становится упругим. О кончатель - ное отверждение и сушка пеноизола занимают 2—3 дня.

Блаюдар^этим преимуществам в конечном счете можно обеспечить низкую стоимость конструкции при сравнительно высоком качестве теплоизоляции и примерно в 4—

5 раз сократить сроки выполнения работ. С применением этого материала дальнейшее развитие получают облегченные конструкции.

Особенно перспективно использовать пеноизол при строительстве

1— 2-этажных сооружений типа ан-

Ё В. П. Герасименя, К. 3. Гумаргалиева,

А. Г.Соловьсв, ЛЛ. Соболев. И. Н.Мальков 1996

|

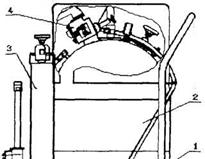

Схема газожидкостной установки ГЖУ-1 тележка, 2—Бак. 3—пристегнутый цилиндрический бачок, 4—Распределитель. 5—тройник, 6—рукава |

Гаров, боксов, крытых площадок, при утоплении складов, гаражей, дам, при текущем и капитальном ремонте жилых и производственных зданий и сооружений, например для изоляции крыш, стен, перекрытий,

ПОЛОВ И др.

Эффективность использования пеноизола подтверждается и тем, что его можно применять на объектах в виде изоляции различной толщины и размеров. Это позволяет обеспечить точные параметры изолируемых плоскостей и объемов полых конструкций.

В соответствии с ГОСТ 16381— 77 полученный пеноизол по виду исходного сырья относится к органическим ячеистым карбамидным пенопласта м; по плотности — к группе материалов особо низкой плотности (ОНИ), а по теплопроводности — к классу материалов с низкой теплопроводностью.

В соответствии с ГОСТ 17177—

87 (СТ СЭВ 5064-85, СТ СЭВ 5065—85) испытания пеноизола производились по следующей номенклатуре показателей качества данной группы теплоизоляционных материалов:

— плотность;

— теплопроводность;

— водопоглощен ие;

— влажность;

— сорбционное увлажнение;

— линейная температурная усадка; предел прочности при сжатии (при 10 %-ной линейной деформации);

— предел прочности при растяжении;

— предел прочности при изгибе; внешний вид и правильность геометрической формы;

— орючесть, СТ СЭВ 2437—80; воспламеняемость, СТ ИСО 5657;

— уровень токсичности продуктов горения, ГОСТ 12.1.044-89;

— морозостойкость;

— санитарно-химические исследования по выделению свободного формальдегида и суммарный уровень токсичности материала. Физико-технические и эксплуатационные характеристики пеноизола обусловлены, в первую очередь, содержанием в нем до 90 % газовой фазы, химическим составом, соотношением исходных компонентов, технологией и регламентом его производства.

Испытания пеноизола на старение проводились по разработанной ЦНИИСК им. В. А. Кучеренко методике проверки теплоизоляционных материалов на долговечность (по параметру «морозостойкость») в условиях ускоренных климатических испытаний.

Физико-механические свойства материала

Плот^оеть, кг/м^ , . . 8—20

Теплопроводность.

Вт/(М • К) .......................... 0,035—0,047

2

Предел прочности, кг/см : при сжатии (при 10%-ой линейной деформации) . . . 0,07—0,5

При изгибе........ . 0,10—0,25

При растяжении.. 0,05—0,08

Водопогпощение за 24 ч, %

По объему........................... 10—25

Сорбционное увлажнение через 24 ч, %

По массе................ 10,5—20

Влажность, % по массе. . .5—14,5

Диапазон рабочих

Температур, "С............ от - 50 до +120

Анализ результатов измерений показывает, что примерно после 30 циклов климатических, испытаний пеноизола (температура от - 30 до +40 °С V. охнясшекынал вкажноссъ 75 % При температуре + 40 '(') все процессы, которые могут привести к изменению физико-технических свойств пенопласта (доотверждение, механическое разрушение при замерзании капиллярной воды, пластификация и антипластификация водой, релаксация внутренних напряжений), существенно замедляются. Это означает, что время надежной эксплуатации в качестве ненесущего среднего слоя трехслойных конструкций зданий и сооружений при любых изменениях условий эксплуатации в пределах исследуемого диапазона не ограничено.

На основе экспериментальных данных, полученных при испытаниях ни долговечность, и опыта эксплуатации аналогичных полимерных материалов в гражданском строительстве можно гарантировать, что прогнозируемый срок службы пеноизола для вертикальных конструкций сооружений составит не менее 30—35 лет.

Испытаниями пеноизола на горючесть, проведенными Центром противопожарных исследований и тепловой защиты в строительстве и ЦНИИСК им. В. А. Кучеренко установлено, что по трем из четырех определяемых параметров, а именно по средним и максимальным значениям температуры дымовых газов, продолжительности самостоятельного горения, степени повреждения образцов по массе, пеноизол относится к группе трудногорючих материалов.

Отсутствие способности к развитию стабильного процесса горения при испытании, к самостоятельному горению после отключения источника зажигания и к образованию расплава при горении свидетельствует о. Пониженной пожарной опасности пеноизола в сравнении с традиционно горючими материалами (древесина, пенополиуретан, пенополистирол).

Полученные данные подтверждаются также результатами его испытаний на горючесть, проведенными Институтом химической физики РАН.

В результате проведения ЦНИИ конструкционных материалов «Про метей» испытаний пеноизола на сравнительную токсичность в температурном диапазоне 350—800 °С установлено, что этот материал относится к разряду умеренно токсичных. Так, при испытаниях наибольшая токсичность продуктов термоокислительной деструкции и горения проявляется при температуре 500 °С (//„к 50 = 33 г/м3).

При этом основными продуктами выделения при температурах до 800 °С являются только диоксид углерода (1021 мг/г) и оксид углерода (96 мг/г}.

Испытания пеноизола на токсичность показали, что после завершения процесса полимеризации и сушки пенопласта выделение свободного формальдегида не превышает норм ПДК. Это происходит тогда, когда его выделение выходит на стационарный режим после изготовления материала. Этот факт объясняется тем, что в соответствии с физической природой процесса низкотемпературной

Полимеризации карбамндной смолы в момент изготовления пенопласта полимеризация происходит не более чем на 30—40 % от максимально возможной. Дальнейшая его полимеризация протекает уже во вспененном состоянии. При этом выход образующегося при дополимеризации формальдегида в окружающую среду осуществляется при испарении сконденсированной в пеноизоле влаги.

Аккредитованным - испытательным центром «КАРБЭКОТЕСТ» установлено, что концентрации веществ, выделяющихся из пеноизола, не превышают норм ДУ. Суммарный показатель токсичности не превышает 1.

Пеноизол сертифицирован Госстандартом н Госкомитетом санитарно-эпидемиологического надзора России (Сертификат соответствия ГОСТ Р. Яи, М001.1.2.1258, Гигиеническим сертификат № 210-6).

Производство пеноизола осуществляется с помощью малогабаритной установки ГЖУ1-1, схема которой показаны на рисунке.

Принцип работы ГЖУ1-1 осно-

Для многомиллионного Санкт-Петербурга, имеющего статус общемирового памятника архитектуры и градостроительства, стало традиционным быть в центре внимания архитекторов, строителей, поставщиков строительных материалов, инвесторов. Выставки, семинары, информация в прессе освещают вопросы градостроительства и реконструкции Санкт-Петербурга в разных аспектах. Стали появляться фирмы, предлагающие строительные материалы и технологии, которые не всегда соответствуют общестроительным и экологическим нормативам.

В связи с тем, что Международный Олимпийский комитет рассматривает вопрос о месте проведения Олимпийских игр 2004 года, одним из которых заявлен Санкт-Петербург, город должен быть готов к положительному решению в свою пользу. В этом случае потребуется в сжатые сроки провести (иромный объем строительных и реконструкционных работ. Поэтому профессиональные организации архитекторов, проектировщиков и производителей строительных материалов решили провести координационную конференцию «Строительство и реконструкция Санкт-Петербурга в рамках подготовки к Олимпиаде 2004 года». Ее возглавляет оргкомитет во главе с Санкт-Петербургским государственным архитектурно-строительным университетом (СП6ГАСУ) в лице ректора Ю. П. Панибратова.

Идею проведения конференции поддержало правительство СанктПетербурга, департамент строительства Санкт-Петербурга, Союз строительных кампаний, санкт-петербургские проектные и строительные организации, журнал «Строительные материалы».

Основной целью конференции является выявление потенциала и мобилизация возможностей лучших коллективов стройкомплекса и инвесторов в период подготовки Санкт-Петербурга к Олимпиаде 2004 гола, недефицитных компонентов только отечественного производства, позволяет при полной загрузке установки окупить ее в короткие сроки.

Состав пенокомиозиции, технология производства пеноизола и конструкция ГЖУ1-1 запатентованы.

Технология производства теплоизоляционного материала пеноизола в силу целого ряда особенностей может найти широкое и на сегодня самое неожиданное применение. Простота и доступность сырья и технологичность производства пеноизола могут обеспечить его высокую конкурентность на фоне других известных теплоизоляционных материалов и технологий.

Технология производства пеноизола позволяет вводить в его состав различные наполнители и решать тем самым две задачи: создания теплоизоляционных материалов (средней плотностью 40 — 250 кг/м3) с повышенньши прочностными и гидрофобньши свойствами и утилизации отходов различных производств.

|

|

А также для решения задач по реконструкції жилого фонда и исторического центра СПб.

Материалы конференции будут переданы в Градостроительный комитет Санкт-Петербурга в целях создания единой политики инвестирования, планирования и осуществления всего комплекса работ по подготовке Санкт-Петербурга к олимпиаде 2004 года.

В рамках конференции планируется сформировать информационные материалы о состоянии готовности всех звеньев цепочки проектировщики—строители—производители строительных материалов к выполнению задач по реконструкции и строительству Санкт-Петербурга. Работа конференции будет освещаться в профессиональной печати.

Выступая основным организатором проведения конференции, СПоГАСУ для ее успешной подготовки привлек в оргкомитет Ленинградское проектно-строительное предприятие архитектуры и дизайна (ПСГІ ЛенАРХиД). Выбрана не случайно именно эта организация. Ее сотрудники — выпускники СПбГАСУ, не потеряли связи с институтомм, строительными организациями СПб и ведут свою работу в лучших академических традициях. При ПСП ЛенАРХиД организован рекламно-информационный центр «Каскад», который уже два года ведет большую информационную работу в стройкомплексе.

Надеемся, что вопросы, которые будут обсуждаться на конференции, вызовут интерес и у строителей из других регионов России, так как проблемы современного градостроительства, применения современных технологий и материалов во многом общие.

Адрес и контактные телефоны оргкомитета:

СПб, 2-я Красноармейская ул., 4 тел. (812)316-99-65 (председатель)

СПб, ул. проф. Попова, 47, оф. 803 тел. (812) 234-18-48, 219-74-22 тел./факс (812) 234-45-89 (оргкомитет)

А. А КОЛОДКИН канд хим. наук, В П. ОСИПОВИЧ, канд. техн. наук, Г. А. КУДРЯВЦЕВА, канд. хим. наук (АО «Полимерстройматериалы» — НПП «Экспол»)

Опубликовано в

Опубликовано в