Монтаж трубопроводов

18 февраля, 2013

18 февраля, 2013  admin

admin Различные вещества (газ, пар, жидкость) перемещаются по трубопроводам как под давлением, так и без давления. Если они передаются под давлением, трубопроводы называются напорными, если без давления, - безнапорными (подача жидкостей самотеком). Напорные трубопроводы делятся на 4 категории в зависимости от величины давления, температуры и среды.

Стальные трубы по способу изготовления могут быть цельнотянутыми (без шва), сварными или катаными (со швом). Цельнотянутые трубы изготовляют из нержавеющих, легированных и жароупорных сталей. Цельнотянутые трубы применяют для особо ответственных участков: в паровых магистралях высокого давления и в холодильных установках.

На трубопроводы, по которым транспортируются вязкие и загустевающие среды, устанавливают плавные угловые повороты. Так, для передувочных трубопроводов необходимо использовать гнутые (без складок) отводы с радиусом закругления, равным 4-6 диаметрам трубы.

При монтаже трубопроводов большое значение имеет соблюдение предусмотренных проектом уклонов, зависящих от транспортируемой среды.

Трубы соединяют между собой и с арматурой. Трубные соединения можно разделить на неразъемные и разъемные. К первым относятся соединения сваркой, пайкой и склеиванием, ко вторым - резьбовые и фланцевые. Промежуточное положение занимает раструбное соединение, которое может быть разобрано только путем разрушения элементов, заполняющих раструб. Выбор того или иного типа соединения обусловливается многими факторами. Основными из них являются материал соединяемых деталей, характер передаваемой среды (способность к застыванию, наличие осадка, токсичность, необходимость частых разборок, огне- и взрывоопасность производства, давление и температура транспортируемой среды).

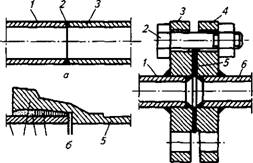

Соединение сваркой встык (рис. 4.1, а) широко применяют для стальных, алюминиевых, реже - для винипластовых и полиэтиленовых труб. Латунные и свинцовые трубы часто соединяют внахлестку пайкой: гладкий конец одной трубы вставляют в расширенный (развальцованный) конец другой и пространство между трубами заполняют жидким припоем. Аналогично могут быть соединены между собой винипластовые и полиэтиленовые трубы.

|

12 3 4 |

Рис. 4.1. Соединение труб: А - сварной встык: 1,3 — трубы; 2 - сварка; б - раструбное соединение чугунных водопроводных труб: 1,5- трубы; 2 - раструб; 3 - цемент; 4 - пенька; в - резьбовое: 1,3 — трубы; 2 - муфта; г — фланцевое: 1,6- Трубы; 2 - болт; 3, 4 — фланцы; 5 - прокладка

Для раструбного соединения чугунных труб (рис. 4.1, б) гладкий конец одной трубы вставляют в раструб другой, кольцевое пространство частично заполняют пеньковой прядью, а затем цементным раствором. На раструбах соединяются также керамические, графитовые, а иногда и фаолитовые трубы. В этих случаях пространство внутри раструба заполняют прядью кислотоупорного материала (например, асбеста) и кислотоупорной замазкой.

Для соединения стальных труб на резьбе (рис. 4.1, в) на их концы нарезают мелкую (так называемую «трубную») резьбу и навертывают стальную муфту. Разновидность такого соединения - соединение «на сгоне». Оно облегчает разборку трубопровода. Для винипластовых труб иногда применяют резьбовое соединение. При этом концы труб усиливают муфтами, приклеиваемыми к ним.

Наиболее распространено фланцевое соединение труб (рис. 4.1, г). Это объясняется возможностью массового заводского изготовления фланцев, удобством разборки этого соединения, а также тем, что в подавляющем большинстве случаев при устройстве трубопроводов применяют фланцевую арматуру. Фланец представляет собой диск, приваренный к концу трубы. Наружная торцевая поверхность диска обработана, а диск установлен перпендикулярно к продольной оси трубы. Фланцы попарно стягивают болтами, проходящими через просверленные в них отверстия. Герметичность соединения достигается с помощью устанавливаемых между фланцами прокладок из упругого материала. Конструкция фланца зависит от материала трубы, внутреннего давления трубопровода, температуры транспортируемой среды и других факторов. Фланец можно крепить к трубе не только на сварке, но и на резьбе. Широко применяют фланцы, свободно сидящие на трубе и удерживаемые на ней за счет отбортовки концов труб или приваренные к трубам бортами. Торцевые поверхности фланцев выполняют не только гладкими (рис. 4.1, г), Но и по типу «выступ-впадина» и «шип-паз». Такие уплотняющие поверхности позволяют достичь надежной герметичности соединения при высоких внутренних давлениях и предупреждают выбивание прокладок из-под фланцев.

Соединительные части (фасонные детали, фитинги) служат для соединения между собой отдельных отрезков труб. При этом в большинстве случаев они выполняют еще одну или две функции: изменение диаметра или направления трубопровода, ответвление от трубопровода одной или двух линий такого же или меньшего диаметра. Соединительные части изготовляют из того же материала, что и трубы, для которых они предназначены. Концы их выполняют резьбовыми, фланцевыми или раструбными.

Колена, отводы и угольники применяют для изменения направления трубопровода, переходы - для соединения труб разного диаметра, тройники и кресты - для создания одного или двух ответвлений.

Крепление трубопроводов. Опоры и приспособления для крепления трубопроводов должны быть выполнены с соблюдением следующих условий:

- подвески и кронштейны должны опираться непосредственно на кирпичную кладку или бетон, а не на штукатурку;

- установку кронштейнов выверяют по уровню;

- тяги подвесок трубопроводов, не имеющих перемещений под воздействием тепла, необходимо устанавливать отвесно, а имеющих перемещения - с наклоном;

- хомуты неподвижных опор должны плотно прилегать к трубе; подвижная опора под действием тепловых напряжений должна свободно перемещаться вместе с трубой;

- сварные стыки и фланцевые соединения не должны находиться под опорами или над ними.

Расстояние между опорами трубопроводов определяют по формуле

L = j]2oHW/(l00S),

Где L - длина пролета, м; а„ - допустимое напряжение на изгиб, Па; W- Момент сопротивления прокладываемой трубы, mj; S - сила тяжести 1 м трубопровода, наполненного водой и покрытого изоляцией, Н/м.

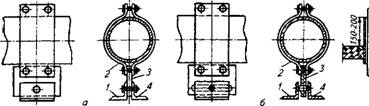

Примеры крепления трубопроводов показаны на рис. 4.2. При прокладке трубопроводов через стены и перекрытия в подготовленные для них отверстия устанавливают гильзы. Диаметр гильзы должен быть на 3-5 мм больше внешнего диаметра трубопровода. Если горячие трубопроводы проходят через огнеопасные перегородки и перекрытия, то между ними и трубопроводами оставляют зазор. Если же трубопровод проходит через перекрытие или перегородку, отделяющие огнеопасные помещения от неогнеопасных, то отверстие в гильзе тщательно заделывают цементным раствором.

|

Рис. 4.2. Конструкции опор трубопроводов; А - неподвижная; б — подвижная; в — гильза; 1,4 — опорные уголки; 2 - хомут; 3 - башмак |

Монтаж запорной арматуры, контрольно-измерительных и регулирующих приборов. Запорная арматура, контрольно-измерительные и регулирующие приборы предназначены для включения и отключения, регулирования и контролирования параметров как системы трубопроводов в целом, так и отдельных ее участков. Запорную арматуру, контрольно-измерительные и регулирующие приборы монтируют в местах, указанных в проекте, при выполнении следующих условий: удобства пользования и технического обслуживания около рабочих мест обслуживающего персонала; обеспечение надежности и правильности в работе и оформление с точки зрения промышленной эстетики. Арматуру и контрольно-измерительные приборы устанавливают в соответствии с их техническими данными, например, задвижку, предназначенную для водяных линий, нельзя ставить на паровые линии.

Приборы с круглыми шкалами при расстоянии от рабочего места до приборов до 2 м устанавливают с диаметром шкалы не менее 100 мм, при расстоянии 2-5 м - не менее 160 мм, при расстоянии более 5 м - не менее 250 мм. Приборы должны быть хорошо освещены, расположены строго вертикально или с наклоном на 30° вперед, иметь четкую шкалу с отметками в виде рисок (обычно красного цвета) предельно допустимого давления или температуры. Высота установки приборов 0,6-1,5 м. Если приборы и арматура установлены высоко, монтируют специальные площадки с лестницами для их обслуживания.

Надежность и правильность работы приборов и арматуры в значительной степени зависят от точности монтажа. Запорная и регулирующая арматура по конструкции бывает двух типов - фланцевая и муфтовая. При пропуске загрязненной среды задвижки устанавливают только в вертикальном положении. Вентили и обратные клапаны располагают так, чтобы пар, вода, воздух поступали под клапан (золотник), а не наоборот; обратные клапаны должны занимать строго горизонтальное положение. Муфтовые задвижки устанавливают на резьбе.

Технические манометры типа ОБМ монтируют обязательно с трехходовым краном, а на паровых линиях - с сифонной трубкой или двойным сифоном. Регуляторы пара (редукторы) устанавливают так, чтобы диаметр труб точно соответствовал паспортному и был постоянным на расстоянии 8-12 диаметров до и после регулятора.

Приборы и арматура должны быть чистыми, окрашенными, не иметь утечек через сальниковые, резьбовые и фланцевые соединения и уплотнения. Изоляция, находящаяся на трубах, не должна закрывать детали крепления приборов и арматуры к трубопроводам.

При монтаже приборы (более двух) размещают на отдельном щите, удобно расположенном для обслуживания и наблюдения. Более трех единиц запорной арматуры и измерительных приборов, расположенных на линии в одном месте (их называют гребенкой), устанавливают в отдельном помещении.

Монтаж на трубопроводах термокомпенсаторов. Все трубопроводы подвержены температурным колебаниям в зависимости от времени года, температуры транспортируемой среды и состояния изоляции. При повышении или понижении температуры трубопровода, не закрепленного жестко в опорах, он претерпевает изменения длины и имеет возможность перемещаться.

В том случае, когда трубопровод жестко закреплен в опорах и, следовательно, лишен возможности перемещаться, в нем возникают напряжения. Наблюдаются случаи, когда в результате возникших тепловых напряжений происходит разрыв (при охлаждении) или выпучивание (при нагреве) труб и отрыв фланцев. Причиной этого являются тепловые деформации. У трубопроводов, подверженных заметным температурным колебаниям (при передаче по ним пара, горячих жидкостей), предусматривают специальные компенсирующие элементы. Они необходимы также в трубопроводах, материал которых обладает большим коэф

фициентом линейного расширения и имеет незначительную прочность (например, винипласт) даже при передаче по ним сред с невысокой температурой. Трубопроводы для сжатого воздуха, холодной воды и других холодных, жидкостей и газов, как правило, не требуют компенсаторов.

|

|

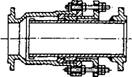

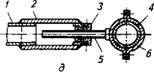

При монтаже паропроводов, конденсаторов и трубопроводов для горячей воды, которые под воздействием температуры расширяются, ставят специальные компенсаторы, воспринимающие удлинение трубопроводов, вызванное большой разностью температур (на участке трубопровода длиной 1 м удлинение при изменение температуры составляет 1,2 мм на каждые 100 °С). Устанавливают сальниковые, линзовые, лирообразные и П-образные компенсаторы (рис. 4.3).

|

|

|

|

Рис. 4.3. Компенсаторы и приспособления, применяемее при монтаже трубопроводов:

А - сальниковые; б — линзовые; в — лирообразные; г - П-образные; д - приспособление для растягивания компенсаторов; 1,2- тяга; 3 - гайка; 4 - трубопровод; 5 — винт; 6 — хомут

Сальниковые компенсаторы состоят из корпуса, сальника и уплотнителя, компенсирующая способность их 200-400 мм.

Линзовые компенсаторы применяют при давлении до 80-105 Па при диаметре трубопроводов до 200 мм и давлении (1,5-2)-105 Па при больших диаметрах. Высота волны от 20 до 200 мм, компенсирующая способность одной волны 5-15 мм. Количество волн в компенсаторе не более 12.

Лирообразные и П-образные компенсаторы изготовляют из тех же труб, из которых монтируют трубопроводы. Они пригодны для любых давлений. Ввиду простоты изготовления наибольшее распространение получили П-образные компенсаторы.

Испытания смонтированных трубопроводов. После окончания монтажа линий или участка технологического производства (установки постоянных опор и подвесок, монтажа арматуры, производства врезок для подсоединения контрольно-измерительных приборов, а также выполнения продувок спускных линий) производят наружный осмотр их, испытание на прочность и плотность, промывку или продувку (при наличии указания в проекте), а в некоторых случаях - дополнительное пневматическое испытание на плотность с определением падения давления за время испытаний. Трубопроводы 1, 2 и 3-й категорий регистрирует и освидетельствует инспекция Госгортехнадзора [согласно СНиП трубопроводы делят на пять групп (А, Б, В, Г, Д), а внутри каждой группы классифицируют на пять категорий]. Гидравлическое испытание трубопроводов на прочность и плотность производят одновременно. Давление при испытании должно быть равно 1,25 максимального рабочего давления, но не менее 20 Па для стальных, чугунных, винипластовых, полиэтиленовых и стеклянных трубопроводов, 10 Па для трубопроводов из цветных металлов и сплавов, 5 Па для фаолитовых трубопроводов.

В высших и низших уровнях испытываемого трубопровода должны быть установлены вентили для выпуска воздуха и слива жидкости. Воду заливают в трубопровод из водопровода или насосом, при этом создаваемый напор (с учетом высоты подачи) не должен превышать давления испытания.

Испытываемый трубопровод присоединяют к гидравлическому прессу, насосу или сети, создающим необходимое давление, через два запорных вентиля. После достижения определенного давления трубопровод отключают от пресса, насоса или сети. Давление, при котором испытывают трубопровод, должно быть выдержано в течение 5 мин, после чего его снижают до рабочего. При этом давлении осматривают трубопровод. Стеклянные трубопроводы выдерживают под давлением в течение 20 мин.

Сварные швы стальных трубопроводов при осмотре обстукивают молотком не более 1,5 кг, трубопроводы из цветных металлов и сплавов - деревянным молотком массой не более 0,8 кг. Трубопроводы из других материалов обстукивать не разрешается. Патрубки для выхода воздуха после проведения испытания должны быть открыты и трубопровод полностью освобожден от воды.

Результаты гидравлического испытания признаются удовлетворительными, если во время испытания не произошло падения давления, а в сварных швах, фланцевых соединениях и сальниках не обнаружены течь и отпотевание.

Одновременное гидравлическое испытание нескольких трубопроводов, смонтированных на одних опорных конструкциях или на эстакаде, допускается в том случае, если последние рассчитаны на соответствующие нагрузки.

При проведении гидравлического испытания трубопроводов при температуре окружающего воздуха ниже 0 °С должны быть приняты меры против замерзания воды в трубопроводах, особенно в спускных линиях, и обеспечено надежное опорожнение водопроводов.

Для проверки окончания всех строительных, монтажных и специальных работ перед приемкой-сдачей в эксплуатацию трубопроводы осматривают. Технологические трубопроводы сдают в эксплуатацию одновременно с промышленными установками и агрегатами, к которым они относятся. Межцеховые трубопроводы, обслуживающие несколько объектов, можно сдавать в эксплуатацию отдельно после окончания всех относящихся к ним строительных, монтажных, и специальных работ. Приемка-сдача в эксплуатацию технологических трубопроводов совместно с промышленными объектами или отдельно (межцеховые трубопроводы) осуществляется в соответствии с действующими санитарными нормами.

При сдаче технологических трубопроводов в эксплуатацию монтажная организация обязана представить следующую техническую документацию: акты сдачи под монтаж траншей и опорных конструкций, акты укладки патронов; сертификаты на сварочные материалы; акты проверки трубопроводов; заключение о качестве сварных швов, протоколы механических испытаний в соответствии с действующими санитарными нормами; акты испытаний арматуры (если их проводили); акты испытаний трубопроводов на прочность и плотность; журналы сварочных работ; списки сварщиков, участвовавших в сварке трубопровода, с указанием номеров удостоверений и клейм; акты промывки и продувки трубопроводов; схемы трубопроводов 1-й категории.

Трубопроводы 4-й категории и все временные трубопроводы со сроком эксплуатации до 8 мес. регистрации не подлежат. Однако Госгортехнадзору дано право контролировать выполнение установленных правил.

Для регистрации трубопроводов в инспекции Госгортехнад - зора необходимы следующие документы: паспорт с описанием и схемой трубопровода, на которой должны быть указаны размеры расположения опор и арматуры; сведения (сертификаты) о металле и электродах; справка о сварщике (копия диплома о разрешении сварщику выполнять работы под давлением); результаты гидравлических испытаний трубопровода и заключение инспектора Госгортехнадзора.

Заказчику монтажные организации сдают смонтированные трубопроводы по акту, в котором указывают, что работы проведены согласно проекту, сварные швы и фланцевые соединения проверены на требуемое давление. Смонтированные трубопроводы сдают Госгортехнадзору в присутствии представителя монтажной организации.

Тепловая изоляция трубопроводов. Покрытие трубопровода тепловой изоляцией преследует следующие цели:

- предохранить водяной пар, протекающий по трубопроводу, от конденсации (конденсация снижает теплосодержание пара, т. е. является чистой потерей; кроме того, конденсат, подхваченный проходящим по трубопроводу с большой скоростью паром, может вызвать гидравлический удар);

- сократить потери тепла протекающего по трубопроводу продукта или сохранить его температуру, необходимую для проведения технологического процесса, предупредить застывание продукта в трубопроводе при охлаждении, не допустить замерзания воды;

- устранить конденсацию содержащихся в воздухе водяных паров на холодных стенках трубопроводов, проходящих в теплом помещении (например, на водопроводных трубах);

- предохранить помещение от нагрева, а обслуживающий персонал - от ожогов.

Независимо от назначения изоляция должна обладать малой теплопроводностью, небольшой теплоемкостью, невысокой стоимостью, легкостью нанесения на трубы, малой массой и долговечностью, механической прочностью, эластичностью, морозо - и теплостойкостью, несгораемостью, стойкостью к действию химических веществ; кроме того, материал изоляции не должен разрушать трубы. Ни один из известных изоляционных материалов не обладает в полной мере перечисленными свойствами. В каждом отдельном случае материал для изоляции выбирают таким, чтобы он наилучшим образом удовлетворял условиям работы определенного трубопровода.

Толщина изоляционного слоя зависит от диаметра трубы и разности температур окружающей среды и теплоносителя (табл. 4.1).

|

Таблица 4.1

|

Перед покрытием изоляцией трубопроводы тщательно очищают, затем наносят слой изоляции и закрепляют его. Мастичную изоляцию наносят на трубопровод последовательными слоями. Формовочную изоляцию (скорлупами и сегментами) укрепляют на трубах мастиками. На трубопроводах для хладагентов изоляцию закрепляют горячим битумом. Сверху теплоизоляционный слой покрывают мешковиной и обматывают тонкой проволокой с шагом витков 20 мм. На подготовленную поверхность наносят цементную штукатурку и окрашивают ее масляной краской. При прокладке изолированных трубопроводов через стены необходимо, чтобы слой изоляции не разрывался.

Окраска трубопроводов в условные цвета. Все трубопроводы, за исключением стеклянных, керамических и фарфоровых, по окончании монтажа и испытания окрашивают масляной или другой стойкой краской. Трубопроводы, покрытые изоляцией, могут окрашиваться клеевой краской.

Цель окраски заключается не только в защите труб от атмосферной коррозии и в придании им опрятного вида. Цвет трубопровода зависит от того, для транспортировки каких сред он предназначен (окраска регламентирована инструкциями). Это облегчает распознавание нужного трубопровода и ознакомление со схемами трубопроводов, способствует избежанию ошибок при эксплуатации и увеличивает безопасность работы.

Отличительные знаки и цвета окраски, приводимые в правилах безопасности для взрывоопасных химических производств, указаны ниже.

Азот Аммиак Вакуум Вода горячая

Вода обратная (условно-чистая) Вода питьевая (хозяйственная) Вода производственная Воздух сжатый Канализация Кислоты крепкие Кислоты разбавленные Конденсат водяного пара Пар насыщенный Пожарный водопровод Рассол прямой Рассол обратный Щелочи крепкие Щелочи разбавленные

Черный с коричневыми полосами Желтый

Белый с желтыми полосами Зеленый с красными полосами Зеленый с коричневыми полосами Зеленый без полос Черный без полос Синий

Черный с желтыми полосами Красный с белыми полосами Красный с двумя белыми полосами Зеленый с синими полосами Красный с желтыми полосами Оранжевый без полос Темно-коричневый с черными полосами Темно-красный с желтыми полосами Вишневый без полос Вишневый с белыми полосами

Условные цвета окраски не предусматривают всех сред, которые могут передаваться по трубопроводам. На практике приходится уточнять цвета окраски в зависимости от рода транспортируемых жидкостей. Например, нельзя окрасить трубопровод для азотной и муравьиной кислот в один и тот же цвет, так как смешение этих кислот, возможное из-за одинакового цвета окраски трубопроводов, может привести к аварии. Вследствие этого отличительные знаки и цвета окраски часто разнообразят. Но по всей длине трубопровод должен быть окрашен в один цвет.

Для облегчения работы аппаратчиков и предотвращения ошибок при открывании и закрывании арматуры на ней наносят красную стрелку, показывающую направление движения среды в трубопроводе. Кроме того, на арматуре, а при сложной схеме и на отдельных участках трубопроводов должны иметься бирки с надписями, поясняющими назначение трубопровода. Размеры букв на этих надписях должны быть такими, чтобы их можно было видеть с расстояния не менее 5 м при имеющемся в цехе освещении.

Кольца, наносимые на трубы, в зависимости от наружного диаметра трубопровода (или изоляции) должны иметь ширину от 50 до 200 мм. Расстояние между кольцами 1-2 м.

Опубликовано в

Опубликовано в