Механические факторы износа

12 февраля, 2013

12 февраля, 2013  admin

admin К механическим факторам износа относятся многократные деформации растяжения, изгиба, сжатия, сдвига и многократное трение (истирание). Исследованиями установлено, что наибольшая доля механического износа приходится на истирание, меньшая — на многократные деформации растяжения и изгиба.

Многократные деформации. Изнашивание материала при действии растяжения и изгиба имеет усталостный характер, когда вследствие многоцикловой деформации происходит постепенное расшатывание и разрушение микро - и макроструктуры материала (см. п. 2.2.1 и 2.2.2). Наиболее интенсивное многократное растяжение материала в одежде происходит в области спины, сидения, локтей и коленей, карманов и т. д. Величина растяжения в каждом цикле зависит прежде всего от конструкции изделия, припуска на свободу движения. Постепенное накапливание остаточной циклической деформации приводит к потере формы изделия (образование выпуклостей — «пузырей», обвисание карманов и т. п.). В случае сильного зауживания деталей, малой растяжимости и прочности материала достаточно быстро может произойти местный разрыв.

Многократный изгиб материала в швейных изделиях наблюдается чаще всего в области сидения, спины, передней части рукава, в верхней передней части юбок, на участках под коленями. В результате появляются складки, морщины, расположенные чаще всего в поперечном направлении (по утку) или под углом к нитям основы и утка (в области сидения). В малосминаемых материалах эти деформации исчезают после снятия нагрузки достаточно быстро. Однако при длительном воздействии, особенно в материалах, менее стойких к смятию, образуются складки, которые не исчезают даже при глаженьи. Такие деформации в значительной степени ухудшают внешний вид. Кроме того, если одновременно на этих участках действует истирание, то разрушение происходит прежде всего по гребням образовавшихся морщин и складок.

В качестве критерия износа от многократных деформаций используют выносливость, долговечность, изменение разрывной нагрузки и остаточную циклическую деформацию после заданного числа циклов деформирования.

Истирание. Одной из основных причин износа является истирание вследствие внешнего трения материала о другие поверхности, которое сопровождается уменьшением его массы. В трикотажных полотнах при многократном деформировании наряду с внешним истиранием возможно проявление внутреннего истирания нитей из-за подвижности петельной структуры.

В соответствии с современными представлениями о трении истирание представляет собой результат многократного нарушения фрикционных связей между контактирующими поверхностями при их смещении относительно друг друга. При нарушении молекуляр - но-фрикционных связей, возникающих на участках касания поверхностей, происходят отрыв микрочастиц, разрушение поверхностных пленок. При нарушении связей механического зацепления микро - и макронеровностей характер истирания зависит от соотношения жесткости элементов контактирующих поверхностей.

Если текстильный материал контактирует с более жесткой поверхностью, то внедрение твердого элемента на глубину менее половины диаметра волокна может при смещении привести к микросрезанию волокон. При более глубоком внедрении твердого элемента (более половины диаметра волокна) может произойти разрыв волокна либо вытаскивание его на поверхность в зависимости от прочности закрепления волокна в структуре материала. Такого рода разрушения могут произойти уже при первом нарушении фрикционной связи.

При трении материала о гладкую поверхность или в случае, когда твердость взаимодействующих поверхностей примерно одинакова (материал по материалу), наблюдается усталостный износ, Наиболее характерный для текстильных материалов. Перемещение внедрившегося элемента истирающей поверхности вызывает переменные деформации микроучастков материала: на участке перед элементом — сжатие и изгиб, сзади элемента — растяжение. Если возникшие деформации после прохождения элемента исчезают, имеет место упругое оттеснение материала. Однако при повторном многократном воздействии переменных деформаций появляется пластическое оттеснение, что вызывает утомление материала и его разрушение. Выступающие на поверхности кончики волокон при истирании испытывают многократные изгибы в разных направлениях, вследствие чего происходит их разрушение в местах закрепления.

Микроскопические исследования повреждений волокон в процессе истирания показали, что они имеют как поверхностный, так и объемный характер. Повреждение поверхности волокон заключается в разрушении верхнего слоя (в частности, чешуйчатого слоя шерстяных волокон, кутикулы и отщепление фибриллярных комплексов у хлопковых волокон и т. п.). В результате усталостного износа в структуре волокон возникают микротрещины, которые затем объединяются в магистральные трещины. В волокнах трещины располагаются вдоль макро - и микрофибрилл и в зависимости от ориентации последних направлены вдоль волокна или под углом к нему. Например, волокна шерсти в местах разрушения имеют метелкообразные концы из веретенообразных клеток коркового слоя.

Постепенное разрыхление материала, удаление волокон из его структуры приводят к потере массы, уменьшению толщины, разряжению и наконец к разрушению. По данным И. С.Марголина.

А

Интенсивность изнашивания в процессе истирания меняется, что ясно видно из графиков изменения толщины и массы образцов шерстяных тканей, на основании анализа которых можно выделить три стадии изнашивания (рис, 2.73):

I — начальное изнашивание, при котором интенсивность истирания ткани постепенно уменьшается. В начале истирания (100 — 200 циклов) происходит разрыхление поверхности, что приводит к некоторому увеличению толщины, затем постепенное удаление с поверхности ворсового застила с образованием пиллей и появлением потертостей. Для камвольной ткани бостон с открытой поверхностью переплетения продолжительность этой стадии составляет 6 % общей продолжительности; для сукна и драпа, имеющих на поверхности менее или более плотный ворсовой застил — соответственно 15 и 26%;

II — установившееся изнашивание характеризуется постоянством интенсивности изнашивания, участок линии уменьшения массы практически прямолинейный. Этой стадии соответствуют постоянные площадь опорной поверхности и коэффициент трения. Продолжительность этой стадии наибольшая и составляет для данных тканей 50-70%;

/// — конечного изнашивания, при котором интенсивность истирания повышается и происходит разрушение нижних слоев ткани

в условиях ее разрыхления, в результате чего толщина ткани даже несколько увеличивается. При этой стадии изнашивания площадь опорной поверхности ткани уменьшается, а коэффициент трения увеличивается. Продолжительность этой стадии составляет 15 —28 % общей продолжительности.

Пиллингуемость. На начальной стадии процесса истирания образуются пилли — рыхлые комочки из спутанных волокон, которые более или менее прочно удерживаются на поверхности текстильного материала с помощью нескольких так называемых якорных волокон. Процесс образования пиллей условно можно разделить на этапы. Вначале происходит подъем над поверхностью материала свободных кончиков волокон и образуется заметная ворсистость или мшистость (рис. 2.74, а). Затем волокна начинают группироваться, перепутываться и образовывать рыхлые комочки (рис. 2.74, б—в). Далее часть волокон обрывается и запутывается в комочки, которые уплотняются и удерживаются на трех-четырех якорных волокнах (рис. 2.74, г). И наконец происходит отрыв пил - лей от поверхности материала (рис. 2.74, д).

Пилли появляются прежде всего на материалах, изготовленных из пряжи (особенно аппаратной), и на поверхности которых is достаточном количестве располагаются концы волокон. На поверхности материалов из текстурированных нитей выступают петельки элементарных нитей, которые при истирании могут вытягиваться и перепутываться, образуя пилли. На материалах из комплексных нитей пилли могут не образовываться или появляются значительно позднее, когда при истирании разрушается достаточное количество нитей, чтобы образовать ворсистость поверхности. Четкая корреляционная зависимость существует между степенью электризации материала и пиллингуемостью.

|

А б в г д Рис. 2.74. Этапы образования пиллей: |

|

А — появление мшистости поверхности; б — группировка и переиутыиание во кон; в — образование рыхлых комочков; г — уплотнение пиллей: <) — отрыв пил к-'" |

Ухудшение внешнего вида изделия связано не столько с процессом образования пиллей, сколько с их продолжительным присутствием на поверхности материала. При этом комочки уплотняются, загрязняются и становятся более заметными. Появляющиеся на поверхности материалов из шерстяных, шелковых, хлопковых и вискозных волокон пилли быстро удаляются и в связи с этим менее заметны. Наибольшей склонностью к пиллпн-

гуемости обладают материалы из синтетических волокон и нитей и смешанной пряжи, is которой присутствуют синтетические волокна. Это связано с высокой прочностью синтетических волокон по сравнению с натуральными и искусственными волокнами. Поэтому якорные волокна могут дольше удерживать пилли на их поверхности. Наиболее устойчиво пилли удерживаются полиамидными волокнами, в меньшей степени — полиэфирными и полиакрило - нитрильными.

Для уменьшения пиллингуемости материала используют специальные виды обработки его поверхности: нанесение специальных пленкообразующих веществ, препятствующих миграции волокон; облучение материала ультрафиолетовыми лучами для снижения прочности волокон, расположенных на поверхности, что обеспечивает быстрый отрыв пиллей.

Пиллингуемость оценивают числом пиллей, приходящихся на единицу плошади пробы после ее истирания заданным числом циклов.

Пиллингуемость шелковых тканей определяют на пиллингометре конструкции ВНИИПХВ (ГОСТ 14326—73). Испытание проводят в 2 этапа: первый — образование ворсистости при качательном движении в течение 300 циклов; второй — образование пиллей при круговом движении держателя. Периодически через заданное число циклов подсчитывают количество пиллей на поверхности ткани площадью 10 см2. За показатель пиллингуемости принимают максимальное их число. В соответствии с ГОСТ 25132 — 82 для шелковых и полушелковых тканей установлены следующие группы пиллингуемости:

Группа пиллингуемости Число пиллей на 10 см2

TOC o "1-3" h z Нспиллингующаяся..................................... 0

Малопиллингующаяся.............................. 1—3

Среднепиллишующаяся............................. 4 — 6

Пиллингуемость материала в определенной степени является показателем качества, и поэтому стандартами предусматриваются ее допустимые нормы (табл. 2.24).

Для определения пиллингуемости шерстяных тканей используют прибор ТИ-1М с абразивом из серошинельного сукна. Подсчет числа пиллей на пробе проводят через каждые 100 циклов истирания. В качестве показателя пиллингуемости принято число пиллей на поверхности ткани площадью 1 см2. Если после 500 циклов истирания пилли не образуются, ткань оценивается как нспиллингующаяся.

Нормы стойкости шерстяных тканей к пиллингу (ГОСТ 28000 — 88) приведены ниже:

10 289

Ткани Число пиллей

На 1 см2, не более

Костюмные камвольные.................................. О

» тонкосуконные................................... 2

Платьевые камвольные.................................... 1

» тонкосуконные.................................... 2

Пальтовые камвольно-суконные....................... 2

Степень закатываемости ворса драпов и ворсовых пальтовых тканей оценивается сравнением с фотоэталонами и должна быть не выше «Слабой».

Пиллингуемость полульняных тканей с содержанием синтетических волокон проводится на приборе ПЛТ-2 (ГОСТ 15968 — 87, табл. 2.25). Полоску ткани размером 40 х 200 мм подвергают истиранию кареткой, совершающей возвратно-поступательные движения. Для определения максимального числа пиллей на участке площадью примерно 24 см2 подсчет начинают после 2500 циклов истирания, а затем через каждые 500 циклов до начала убывания числа пиллей.

Пиллингуемость трикотажных полотен в соответствии с ГОСТ 30388 — 95 (Р 50025 — 92) определяется с помощью устройства УПОЗ-1. Пробы размером 105 х 105 мм закрепляют на трубках, которые помещают во вращающуюся камеру, где они подвергаются хаотическому трению друг о друга в течение 3 ч. После испытания с помощью шаблона подсчитывают число пиллей на поверхности полотна площадью 100 х 100 мм (табл. 2.26).

|

Таблица 2.24 Нормы ниллингуемости шелковых тканей

|

|

Таблица 2.25 Нормы устойчивости полульняных тканей к пиллингу (ГОСТ 15968—87)

|

|

Примечание. Устойчивость к пиллингу тканей с массовой долей синтетического волокна до 15% не определяется. |

Табл и ца 2.26

Нормы устойчивости к пиллингу трикотажных полотен (ГОСТ Р 50719-94)

|

Число пиллей |

|

|

Полотна |

На 100 см2, |

|

Не более |

|

|

Классических переплетений: |

|

|

Из смешанной пряжи и ее сочетаний с другими ви |

20 |

|

Дами пряжи |

|

|

Из смешанной и ПАН пряжи в сочетании с химиче |

20 |

|

Скими нитями до 40 % включительно |

|

|

Из смешанной и ПАН иряжи в сочетании с химиче |

15 |

|

Скими нитями свыше 40% |

|

|

И i ПАН пряжи |

25 |

|

Из смешанной и ПАН пряжи и ее сочетаний с другими |

10 |

|

Видами пряжи и химических нитей с кругловязального |

|

|

И плосковязального оборудования 3—8-го класса, по |

|

|

Луфабрикаты ручного вязания из смешанной и ПАН |

|

|

Пряжи |

На начальных стадиях истирания в местах интенсивного трения И давления появляется заметный блеск, лоск. Чаще всего в изделии Материал лоснится в области сидения, коленей, локтей, застежки, входа в карманы. Изучение этого явления показало, что суще

ствует несколько причин появления лоска. Прежде всего это снижение ворсистости за счет удаления или значительного укорочения волокон, выступающих на поверхности материала. В структуре ткани и трикотажа заметно изменяется форма волн, образуемых нитями. На залоснившихся участках волны вместо округлой формы в верхней части приобретают плоскую форму, нити несколько сплющиваются. Все эти изменения создают условия для увеличения доли зеркального отражения светового потока, что проявляется как повышенный блеск. При отпаривании сохранившиеся концы волокон приподнимаются, волны нитей приобретают менее плоскую форму и в результате блеск истертых участков на некото - рос время уменьшается.

С поверхности материалов, имеющих более или менее плотный ворсовой застил, на начальной стадии истирания наблюдается интенсивное удаление волокон, в результате чего происходит огоЛение переплетения, т. е. появляются потертости. Для швейных изделий, изготовленных из таких материалов, появление потертостей является критерием износа. Для материалов с ворсовым застилом стандартами предусматривается оценка устойчивости ворса к истиранию.

Устойчивость ворса к истиранию шерстяных тканей определяется на приборе ТИ-1М при использовании абразива из сероши - нельного сукна (ГОСТ 9913 — 90). Снятие ворса определяют визуально через каждые 100 циклов истирания до полного оголения переплетения. Аналогичным методом определяют стойкость к истиранию до оголения каркаса нетканых полотен. Согласно ГОСТ 28000 — 88 стойкость ворса шерстяных тканей к истиранию должна быть не менее 400 циклов для женских и 600 циклов для мужских драпов и 200 циклов для пальтовых тканей.

Этот показатель для футерованного трикотажного полотна с начесом оценивается потерей массы ворса после 300 циклов истирания на приборе ТИ-1М с жестким абразивом (ГОСТ 12739 — 75). В соответствии с ГОСТ 16486 — 93 предусмотрены следующие нормы:

|

Ворса, г |

Группа устойчивости Потеря массы

К истиранию

|

Не более 0,25 ...0,25-0,50 ...0,51-0,70 |

|

Особо прочная Прочная........ Обыкновенная |

После удаления ворса с поверхности дальнейшее истирание Вызывает постепенное, а затем и окончательное изнашивание собственно структуры материала. Устойчивость к истиранию текстильных материалов зависит от их физико-механических свойств, износостойкости волокон, прочности их закрепления в структуре - Материалы, имеющие значительную долю обратимой деформации, обладающие гибкостью и мягкостью, более устойчивы к тре-

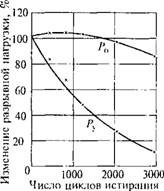

Рис. 2.75. Изменение разрывной нагрузки по основе Р0 и угку 1 при истирании хлопчатобумажной бязи арт. 263

Нию. Истирание ткани, трикотажных И нетканых полотен происходит по опорной поверхности, т. е. в местах контакта с истирающей поверхностью. Чем больше опорная поверхность, тем меньше интенсивность ее износа, так как давление распределяется на большей площади и, следовательно, истирающее усилие слабее.

Характер и величина площади опорной поверхности ткани определяются высотой рельефа и радиусом кривизны волн нитей, образующих ее. На участках гребней волн при истирании происходят постепенное разделение пряжи и комплексных нитей на отдельные волокна и элементарные нити, их разрушение и выпадение. На равноопорной поверхности разрушаются обе системы нитей, на основоопорной или уточноопорной — та система нитей, которая выступает на поверхность (рис. 2.75). Для повышения износостойкости на лицевую сторону ткани часто выводят ту систему нигей, которая обладает большей устойчивостью к истиранию. На радиус кривизны волн нитей существенное влияние оказывает вид переплетения: чем больше длина перекрытия, тем больше радиус кривизны и, следовательно, выше устойчивость к истиранию.

Износостойкость трикотажа, как и ткани, зависит от структуры и опорной поверхности. Чем больше застил поверхности полотна, тем выше показатель устойчивости к истиранию. Почти прямолинейный характер имеет зависимость устойчивости к истиранию от показателей длины нити в петле, числа петель на единице длины по вертикали и горизонтали, линейной плотности нитей. Однако износ трикотажа происходит быстрее, чем ткани, так как разрушение даже одной нити приводит к спуску петель.

Основной причиной сравнительно быстрого износа при истирании холегопрошивных нетканых полотен является недостаточно прочное закрепление волокон в структуре. При истирании вначале разлохмачивается поверхность, выпадают волокна, обнажается прошивка, которая затем также разрушается.

|

|

Отделочные операции в одних случаях увеличивают, а в других — уменьшают устойчивость текстильных материалов к истиранию. Использование препаратов для придания материалам несминаемое ги, малоусадочное™, формоустойчивости, гидрофобности зачас(ую приводит к значительному снижению износостойкости.

А такие отделочные операции, как мерсеризация, лощение и т. п., повышают стойкость к истиранию.

Критерием износостойкости текстильных материалов к истиранию, принятым в качестве стандартного, является выносливость ~ Число циклов истирания до появления отверстия (дыры). Так как устойчивость материала к истиранию в значительной степени зависит от его массы, то при сравнительном анализе определяю! коэффициент устойчивости Ку к истиранию по формуле

К = п/М5,

Где п — число циклов истирания до разрушения пробы; Ms — поверхностная плотность материала, г/м2.

Устойчивость материала к истиранию может оцениваться коэффициентом износостойкости Коу, определяемым путем сравнения выносливости п данного материала с выносливостью пэталонного материала:

К, = п/пэ.

В качестве эталонного материала для шерстяных тканей используют чистошерстяную камвольную костюмную ткань бостон арт. 1203.

Выносливость тканей при истирании является важным показателем их качества и нормируется стандартами общих техническич условий в зависимости от волокнистого состава, вида нитей, поверхностной плотности (табл. 2.27).

|

Таблица 2.27 Нормы выносливости одежных тканей при истирании

|

|

Продолжение табл. 2.27

|

|

Окончание табл. 2.21

|

Согласно ГОСТ 16486—93 в зависимости от устойчивости к истиранию трикотажные полотна разделяют на три группы; особо прочная, прочная и обыкновенная, которые указываются в стандартах и технических условиях по отдельным видам полотен (табл. 2.28).

Лабораторные испытания стойкости материалов к истиранию.

При разработке или выборе лабораторных методов испытания текстильных материалов на истирание исследователи руководствуются прежде всего двумя принципами: с одной стороны, испытания не должны занимать много времени, с другой — они должны по воз-

|

Та б л и ца 2.28 Нормы выносливости трикотажных полотен по группам

|

Можности точно моделировать реальные условия изнашивания материала в изделии.

Для определения стойкости к истиранию текстильных материалов используют различные приборы и методы, основанные на ориентированном или неориентированном истирании по поверхности или сгибам с применением мягких или жестких абразивов. Как показали исследования, наиболее близким по характеру разрушения материала при опытной носке является неориентированное истирание мягким абразивом (серошинельное сукно, капроновая щетка и т. п.). Однако они достаточно быстро теряют свою истирающую способность и требуют частой замены. В качестве жестких абразивов применяют наждачные и корундовые поверхности, которые обеспечивают быстрое истирание материала и долго сохраняют истирающую способность. Однако истирание жестким абразивом вызывает чаще всего микросрезание волокон и их растаскивание, что не соответствует усталостному износу материла в одежде. Существенное влияние на характер и продолжительность истирания оказывает статическое давление абразива на материал. С увеличением давления происходит более глубокое взаимное внедрение поверхностей абразива и испытываемой пробы, что приводит к изменению характера истирания.

Для хлопчатобумажных, льняных, шелковых, смешанных тканей используют прибор ДИТ-М (ГОСТ 18976 — 73), обеспечивающий неориентированное истирание серошинельным сукном (рис. 2.76, а). Для испытания шерстяных тканей и нетканых полотен (ГОСТ 9913-90) и трикотажа (ГОСТ 12739-85) предназначен прибор ТИ-М1 (рис. 2.76, б), работающий по принципу неориентированного истирания мягким и жестким абразивами. Стойкость к истиранию по сгибам рекомендуется определять для шер-

|

|

|

|

|

|

О

|

|

Рис. 2.76. Принципиальные схемы приборов для истирания текстильных

Материалов: а - ДИТ-М; б - ТИ-IM; в - ИС-3; г - ИТИС

Стяных и полушерстяных тканей на приборе ИС-3 (рис. 2.76, в) с ориентированным истиранием серошинельным сукном, а для остальных тканей — на приборе ИТИС (рис. 2.76, г) с абразивом в виде капроновой щетки (ГОСТ 16733 — 71).

Во всех случаях лабораторные испытания только частично воспроизводят износ от истирания, имеющий место при эксплуатации швейного изделия. При носке текстильные материалы в изделии разрушаются в результате длительных, но слабых истирающих воздействий. Циклы истирания происходят с большими промежутками во времени, когда волокна успевают отрелаксировать. На приборах циклы истирания повторяются настолько часто, что наступает преждевременная динамическая усталость волокон, уменьшаются упругие и эластические деформации. Одновременно увеличиваются пластические деформации, что приводит к неравномерному распределению сил сопротивления изнашиванию и ускоряет процесс разрушения материала.

Опубликовано в

Опубликовано в