МЕТОДЫ ИЗУЧЕНИЯ СТАТИЧЕСКОЙ ПРОЧНОСТИ И КОЭФФИЦИЕНТОВ ТРЕНИЯ

28 января, 2013

28 января, 2013  admin

admin При известных геометрических размерах соединения и натяге несущая способность в осевом и окружном направлениях определяется величинами контактного давления и коэффициента тpeнияijTToдaвляющee большинство исследователей для определения контактных давлений в зависимости от натяга используют формулу Ляме. Существует единая методическая основа расчета, которой придерживаются и авторы настоящей работы. Вместе с этим использование формулы Ляме требует ряда уточнений, необходимость которых вызывается различными отношениями L/D у соединений, неодинаковой жесткостью охватывающей детали по длине, погрешностями изготовления. Отмеченные факторы влияют на действительную величину контактного давления, а это, в свою очередь, вызывает неточности при определении коэффициентов трения.

Экспериментальному определению коэффициентов трения посвящено большое «число исследований. Установлено, что они меняются в широких пределах в зависимости от материала сопрягаемых детален, способа сборки, давления, шероховатости, физико-механического состояния поверхностей н других факторов, вытекающих из молекулярно-механической теории трення [27, 28]. Рассмотрение многочисленных литературных данных показало, что единого метода определения коэффициентов треиия не существует, а это не позволяет в должной мере сопоставить результаты исследований и выявить действительное влияние различного рода конструктивных и технологических факторов. В настоящее время потребность в исследованиях коэффициентов треиия заметно возросла. Это диктуется необходимостью повышения надежности изделий, расширением области применения цилиндрических н конических соединений с натягом, применением новых материалов и способов технологической обработки поверхностен, уточнением методов расчета соединений с целью снижения материалоемкости конструкций. Для объединения уснлнй и координации работ различных организаций необходимо разработать единую методику определения коэффициентов трения,

что исключит дублирование Исследований, будет способствовать их сравнительной ценности и достоверности.

Исходными зависимостями для - определения коэффициентов трения в цилиндрических соединениях являются: при передаче осевых усилий

|

U = (2-2) |

При передаче крутящих моментов

2 Mv Nd4P

Достоверность оценки коэффициентов трения по этим формулам в основном зависит от точности определения аргументов р, F. Погрешности геометрических параметров, как величин низшего порядка, можно не учитывать. В этом случае, считая погрешности измерения р, F некоррелированными, средние квадратические отклонения коэффициентов трения определяют как при косвенном измерении величин (12] по формулам

После подстановки частных производных функций (2.1), (2.2) получим

|

& = 2 |

|

'кр ndHp 1 Ndlp |

|

S, _ 1 |

J/as + ^yss.

Здесь S-, S-, S - — средине квадратические отклонения результатов измерений величин давления, крутящего момента и осевого усилия, вычисляемые по формулам

S - _ SP ■ S = Sm ■ С _ Sp

Р W М Уъ' F~ У^'

Где Sp, SM, SF — соответственно средние квадратические отклонения давления, крутящего момента н осевого усилия.

Доверительные границы изменения значений коэффициентов трения можно определить по распределению Стьюдента {12, 14] по зависимостям

/кр = /кр ± ^VSj ; /ос = /ос ± tv^f » 'кр 'ос

Где /Кр, /ос — значения коэффициентов трения, соответствующие средним величинам р, Мкр, F <v — дробь Стьюдента, определяемая из таблиц по доверительной вероятности и эффективным числам свободы, вычисляемых по формулам:

St + St(MKX,!Pr КЭф =------- ; j (скручивание);

S^+Si(F/Pr

К эф —--- J-------------------- J----------------- (осевой сдвиг).

|

Р |

4+ „._ , SUF/Pr

Rip ---- I F Пр — I

При наличии одновременных измерений р, Мкр, F Точность определения коэффициентов трения может быть оценена по абсолютным величинам погрешностей, которые на основании теории ошибок представляют собой квадрат полного дифференциала функций (2.1), (2.2):

W V(AJ*+WVP)W; А/ос= - L - X

XV(Af)4(W(V,

Где А/нр, А/ос — абсолютные значения погрешностей коэффициентов трення прн кручении или осевом сдвнге^ Ам» Af, Ар — абсолютные значения погрешностей определения крутящего момента, осевого усилия и давления в соединении.

Оценка погрешностей измерения крутящих моментов или осевых сил особых трудностей не вызывает. Они определяются точностью испытательных средств или путем тарирования аппаратуры для измерения усилий. Как уже отмечалось, значительную сложность представляет определение действительных значений давлений в соединениях. Неточности в определении р сказываются на разбросах величин коэффициентов трения.

В большинстве работ при исследовании коэффициентов трения давления определяли расчетным методом по формуле Ляме, из которой следует, что погрешность в оценке давления зависит от точности определения

величины диаметрального натяга и размеров внешнего и внутреннего диаметров сопрягаемых детален. Обычно относительная погрешность измерения диаметров мала и влиянием ее на точность определения давления можно пренебречь. Тогда абсолютная погрешность оценки давления расчетным методом

Ар=± ЛДН> (2.3)

Где Дн — погрешность определения натяга в соединении;

Е

~ ~Т7г-------- />Т" — постоянный для конкретного соединения коэф-

А (сх + с2)

Фициент, Н/м'.

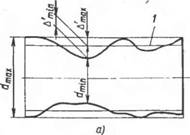

Составляющими величинами Д„ являются погрешности измерения натяга, величины смятия микронеровностей и формы. Наиболее значительными являются погрешности формы сопрягаемых поверхностей. Точность оценки прочности соединений с цилиндрическими сопрягаемыми поверхностями зависит от того, каким образом учитывают переменную составляющую натяга. Если натяг определяется по наименьшим диаметрам сопрягаемых поверхностей (рис. 2.1), то действительное среднее давление будет меньше расчетного. Следовательно, действительные значения коэффициентов трения будут ниже найденных по формулам (2.1), (2.2). Если натяг определяется по наибольшим диаметрам (см. рис. 2.1), то из-за нецилиндричности сопрягаемых поверхностей действительные значения коэффициентов трения будут больше опытных.

|

|

Зависимость (2.3) справедлива для случая равномерного распределения давления (натяга) по длине

|

Рис. 2.1. Отсчет отклонений формы в продольном (а) н поперечном (б) сечениях от средней прямой 1 и средней окружности 2 |

Соединения. Поэтому погрешности Др следует рассчитывать по постоянному по длине приведенному отклонению формы, которое вызывает такое же изменение средней величины давления, как и действительные отклонения формы. Приведенные отклонения формы можно определить, если за базы отсчета отклонений формы принять не прилегающие прямые или окружности согласно СТ СЭВ 301—76, а средние прямые или окружности, проведенные таким образом, чтобы площади выступов и впадин реального профиля по обеим сторонам от линии были одинаковыми (см. рис. 2.1). За приведенное отклонение формы необходимо принимать большее из максимальных расстояний от средней линии или окружности до реального профиля продольного или поперечного сечения цилиндра. Тогда погрешности определения натяга в соединении при расчете натяга

ПО Drain — Дн = 2 (Amin + Amin) При расчете натяга по

Dmax — Дн = [1] (Дгоах + А™*).

T я

Где Amini Дт1п—наибольшее расстояние от точек впадии реального профиля до средней прямой или окружности для охватываемой и охватывающей поверхностен соответственно; Лщах' Дщах— наибольшее расстояние от точек выступов реального профиля до средней прямой или окружности для охватываемой и охватывающей поверхностей соответственно.

Оценка натяга в соединении возможна также в виде разности средних диаметров сопрягаемых поверхностей, найденных по результатам п измерений [53]. В этом случае применима вероятностная оценка погрешности давления. Принимая измерения вала и втулки независимыми, получим [14, 53]: средние диаметры вала dB и втулки (JBt и их средние квадратические отклонения

I=l i=l f i=l /--------- ; ~

Средний натяг в соединении б

— <$вт ^ срсднсв КВ2Д-

Ратичное отклонение его SF = —Si + S„.

In

Степень точности

|

VII |

|

VI |

|

VIII |

|

V |

Интервал номинальных диаметров, мм

Предельное отклонение, ыкм

Свыше 10 до 18

По аналогии с зависимостью (2 3) среднее квадратичное отклонение давления равно Sp=ASs.

Степень влияния отклонений формы на точность определения коэффициентов трения зависит от номинального диаметра соединения. С уменьшением диаметра влияние отклонений формы на несущую способность соединений сказывается сильнее, так как для создания одних и тех же давлений требуются меньшие натяги, тогда как отклонения формы убывают в меньшей степени, чем задаваемые натяги. Приведенные в табл. 2.1 предельные отклонения формы цилиндрических поверхностей по СТ СЭВ 636—77 показывают, что при изменении диаметров от 18 до 250 мм допуски на отклонение формы увеличились всего лишь в 2,4— 2,6 раза.

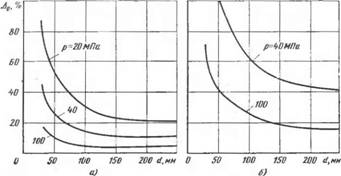

Рассмотрим влияние отклонений формы на примере пяти соединений с посадочными диаметрами, соответствующими предельным значениям интервалов номинальных диаметров, указанных в табл. 2.1. При этом, используя формулы (1.3) и (2.3), относительную погрешность оценки давления представим в виде: До=Др/р=Дн/б. Величину б определим по зависимости (1.3), задаваясь конкретными значениями давления и принимая валы сплошными (С,=0,7), а отношение D/D2=0,7 (С2=3,22).

Величину неточности определения натяга А„ примем равной удвоенному значению предельных отклонений от цилиндричноств (см. табл. 2.1), что соответствует случаям расчета давлений по наименьшему или наибольшему размерам сопрягаемых диаметров и симметричному расположению средней линии относительно впадии и выступов макропрофиля (см. рис. 2.1).

Результаты расчета относительной предельной погрешности оценки давлений при различных диаметрах соединения для пятой и восьмой степеней точности представлены на рис. 2.2. Погрешности оценки давления Д0 особо заметны при D<50 мм и р<40 МПа„

|

Рис. 2.2. Влияние отклонений формы сопрягаемых поверхностей, соответствующих пятой (а) и восьмой (б) степеням точности, на погрешность расчета давления при разных его величинах и диаметрах Соединения |

Когда величина отклонений формы соизмерима с натягом. При этом они в 2—3 раза могут превышать действительные значения давлений. При больших диаметрах и давлениях предельные погрешности До снижаются, однако остаются существенными.

Йз^изложенного следует, что методика исследования давлений и связанных с ними коэффициентов трения должна предусматривать определение их с учетом отклонений формы. В этом отношении заслуживает внимание расчет давлений по натягам, отсчитываемым от средней линии профиля. Однако при малых диаметрах значительные погрешности и здесь не исключаются, так как переменная составляющая натяга зависит еще и от взаимного расположения профилей, учесть которое практически невозможно.

С целью повышения достоверности определения коэффициентов трения диаметры соединений опытных образцов, как показал анализ, должны быть (в зависимости от точности формы цилиндрических поверхностей) не менее 70—100 мм. Результаты многих исследований свидетельствуют, что с уменьшением размеров образцов разброс коэффициентов трения, как правило, увеличивается. Так, в исследованиях [1] наблюдался полу- торакратный разброс коэффициентов трения в образцах с диаметром d = 48 мм. Такой же разброс коэффициентов трения наблюдался в однотипных образцах с диаметром cf=50 мм [8]. В работе [44] отмечается, что

2* 35

Разброс коэффициентов трения в образцах с d = 50 мм, формируемых тепловым методом, достигал 35%. В то же время минимальные значения их при распрессовке составили /р=0,12, тогда как на подобных образцах [1] получены коэффициенты трения fp=0,329 ...0,368.

Из приводимой в работе [44] подборки результатов исследований следует, что рассеяние значений коэффициентов трения у различных исследователей было различным. У Савина разброс коэффициентов трения при запрессовке образцов D=8... 210 мм составил fD=0.054 .0,22. Верт получил трехкратный разброс коэффициентов трения при распрессовке образцов d=5...30 мм, а именно fp= =0,086...0,25. В исследованиях Васильева разброс коэффициентов трения при кручении на образцах d= 18 мм достигал двух-трехкрат - нон величины. Между тем, у других авторов разброс коэффициентов трения для образцов d>100 мм не превышал 50%.

На погрешностях оценки давления в соединениях может сказаться сложная конфигурация образцов. В исследованиях [15, 51] определяли коэффициенты трения при кручении в конических соединениях: для фланцевого соединения среднее значение /Кр=0,18, для муфтовых соединений /кр=0,124 (в 1,45 раза меньше). Надо полагать, что это различие — результат повышения давления в соединении под фланцем, что не учитывалось расчетом.

Погрешности в оценке давления могут быть вызваны неправильным выбором соотношения длин сопрягаемых деталей. При выборе конструкции образцов необходимо учитывать, что длина вала должна примерно в 1,1— 1,2 раза превышать длину втулки. В этом случае по всей длине соединения созданы условия для равномерного распределения давления.

В конических соединениях непосредственное измерение натяга затруднено. Поэтому общепринято измерять его косвенным путем по величине изменения базорас - стояния (осевого натяга) в процессе сборки. Диаметральный натяг

6 = 25 tg а = SK, (2.4)

Где S — осевой натяг.

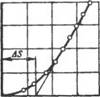

Точность измерения осевого натяга зависит от правильного определения исходного положения сопрягаемых деталей при их свободной сборке. С достаточной для практики точностью это можно установить для каждого соединения построением графической зависимости F=q>(S) путем ступенчатого приложения малых

Рис. 2.3. Зависимость между осевым уси- F,HH Лием и осевым натягом в начале запрессовки соединения с конусностью 1/50

4

Осевых усилий F к свободно собранному соединению и измерением 2 осевого натяга 5 (рис. 2.3). Опыты показали [4, 18, 51], что в началь- о Ofi О, в Hizs,Mn Ный период нагружения между F И 5 имеется нелинейная связь. Ее наличие объясняется особенностями контактирования шероховатых поверхностей [ 17, 28]. При плавной сборке соединений сопрягаемые поверхности в первоначальный момент контактируют в нескольких точках. Под действием осевой нагрузки эти неровности сильно деформируются, и при этом происходят значительные относительные смещения деталей. С увеличением усилий в контакт вступает все большее количество неровностей, и вследствие уменьшения напряжений на выступах микропрофиля интенсивность его деформации снижается, приближаясь к линейной зависимости. Основываясь на линейной связи между натягом и передаваемым усилием, вытекающей из зависимости (2.2), за исходное положение деталей следует принимать такое, начиная с которого прилагаемое к соединению осевое усилие вызывает пропорциональное изменение величины 5. Практически поправку AS для определения исходного положения деталей определяют продолжением линейного участка кривой F=<p(S) до пересечения с осью абсцисс (см. рис. 2.3).

Одна из особенностей контроля диаметрального натяга путем измерения осевого состоит в том, что даже при отсчете 5 от исходного положения контактирование сопрягаемых поверхностей происходит по вершинам микро - и макровыступов. В результате этого действительный диаметральный натяг всегда будет ниже рассчитанного по формуле (2.4) из-за смятия микронеровностей, отклонения углов конусов и отклонения формы в окружном и продольном направлениях. Следовательно, в этом случае действительные значения давлений будут систематически завышенными, а величины коэффициентов трения — заниженными.

|

|

С целью повышения достоверности определения коэффициентов трения в работах [18, 24, 40] принят

Расчетно-экспериментальный метод определения давления. Сущность его сводится к тому, что на внешней поверхности втулки измеряли окружные напряжения о<п, возникающие от посадки, и по ним определяли давление на основе вытекающего из решения Ляме соотношения

[L-«w lt (2.5)

Tn 2 (d/d2)2

При этом напряжения измеряли тензометрическим методом. Тензодатчики соответственно главным напряжениям располагали в двух направлениях: для регистрации осевых &ZH и окружных е(п деформаций. Главные окружные напряжения определяли по зависимости

Ctn = , £„2 + Ш«п)-

Если тензодатчики тарировали по напряжению О=ЕЕ, создаваемому тарировочной балкой, то, считая модули упругости материала и балки одинаковыми, формулы для расчета главных напряжений будут иметь вид

» #

Где Atn и A^, — окружные и осевые напряжения от посадки, условно отнесенные к одноосному напряженному состоянию

Напряжения a'tn и о'т измеряли в процессе разборки соединений гидропрессовым способом, предварительно формируемых с требуемым натягом. Учитывая, что гидропрессовый способ сборки и разборки обеспечивает сохранность поверхностей сопряжения, деформации можно измерять многократно.

Распределение датчиков по длине соединения обеспечивает учет отклонений формы и уклонов, которые отражаются на характере изменения Ст(п. Влияние отклонений поперечных сечений учитывается без дополнительных датчиков путем изменения перед сборкой взаимного положения вала и втулки в окружном направлении.

Для расчета давлений напряжения atn усредняли по количеству точек измерения и числу опытов. Точность определения напряжений и соответственно давлений оценивали методами теории вероятности. На основе теоремы о дисперсии суммы нескольких независимых случайных величин [14] среднее квадратичное отклонение главного напряжения в i-ой точке, выражаемое зависимостью (2.6), определится по формуле

Sa — j/" W (o'ini) + p2D(o^)] , где D(a'int) И

D(o'zп() —дисперсии среднего значения напряжений в i-Й точке.

Половина доверительного интервала изменения средней величины главного напряжения в точке = , где пр — количество измерений otni;

Tv — дробь Стьюдента.

Усредненные по длине соединения напряжения

Т

Ога= — , Otn.. где т — количество точек измерения Т jLJ 1

T=i

Напряжений. Тогда половина доверительного интер-

Вала измерения с<п составит До,_ = tv---------- ,

Т2у пр

Учитывая соотношение (2.5), среднее квадратичное отклонение давления, определяемое расчетно-экспери - ментальным методом

Т

S 1 I — (dldyf s

Р 2 (did,)» 2Lf V

Опубликовано в

Опубликовано в