КОЭФФИЦИЕНТЫ ТРЕНИЯ В ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЯХ, СОБИРАЕМЫХ МЕХАНИЧЕСКИМ СПОСОБОМ

28 января, 2013

28 января, 2013  admin

admin В зависимости от передаваемых нагрузок при оценке прочности прессовых соединений определяют: конечные усилия запрессовки F3 усилия распрессовки Fp или крутящие моменты Мкр, соответствующие началу взаимного сдвига деталей; усилия распрессовки Fy или крутящие моменты Му при установившемся процессе относительного продольного или кругового смещения деталей (рис. 2.4).

|

Mr* M |

|

О |

Усилия запрессовки Fs достаточно просто фиксируются в процессе сборки в виде диаграмм или показаний приборов и, как правило, служат критерием качества. Соответствие между усилиями запрессовки и распрессовки устанавливают посредством коэффициента относительной прочности q>=Fp/F3. В условиях производства диаграммы запрессовки чувствительны ко всякого рода изменениям посадочных поверхностей, что отражается на величине ф. Из-за значительного рассеяния усилий запрессовки контроль качества сопряжения по диаграммам запрессовки подвергается справедливым критическим замечаниям [1, 10]. Однако, учитывая его простоту, этот способ контроля по-прежнему распространен в промышленности.

В соответствии с приведенными диаграммами (см. рис. 2.4) различают: коэффициенты трения при запрессовке f3, коэффициенты трения в начальный момент осевого /р или кругового /кр сдвига и коэффициенты трения в процессе установившегося движения в осевом /р. у и круговом /«р., направлениях. Опытные значения коэффициентов трения при запрессовке и распрессовке приведены в табл. 2.2, где в числителе даны диапазоны изменения коэффициентов трения, а в знаменателе — их средние величины из п опытов.

Для стальных сопрягаемых поверхностей коэффициенты трения меняются в пределах: при запрессовке /8=0,054 ...0,22; при распрессовке /р=0,086... 0,25;

Fp у=0,083 ...0,184; при проворачивании fKP=0,11 ...0,18, Если пренебречь менее достоверными величинами коэф~ фициентов трения в соединениях малых размеров (с/<50 мм), то диапазон их изменения при запрессовке и распрессовке сузится до /3=0,086... 0,14, /р= = 0,106...0,233.

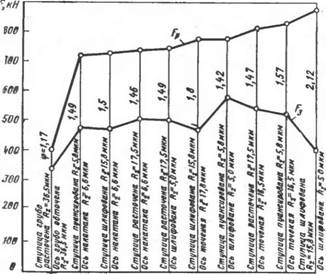

Значительные разбросы коэффициентов трения зависят от многих факторов, в том числе и от качества обработки и чистоты сопрягаемых поверхностей. Применительно к колесным парам железных дорог этот вопрос подробно рассмотрен в работе [10]. Было испытано 10 сочетаний соединений оси с колесным центром (по 8—10 штук в каждом сочетании), отличающихся обработкой оси и отверстия ступицы колесного центра. Результаты средних значений усилий запрессовки F3 И распрессовки Fp, приведенные к натягу в 120 мкм, представлены на рис. 2.5. Наименьшей прочностью обладают соединения с грубообточенными посадочными поверхностями, наибольшей — со шлифованными поверхностями. В то же время на соединениях со шлифо-

|

Рнс. 2.5. Диаграмма усилий запрессовки и распрессовки соединений (d=180 мм) при различной обработке сопрягаемых поверхностей |

|

Таблица 2.2

|

Продолжение табл. 2.2

|

Материал |

Коэффициент трения |

||||||

|

D, мм |

Втулки |

Вала |

Обработка' |

Смазка |

Диапазон |

Среднее значение |

Исследователь) источник |

|

80 |

Сталь 40, НВ 1920 Н/мм2 |

Чугуи СЧ 28-48, НВ 2120 Н/мм» |

Шлифование обеих деталей (Ла = 0,63 - v •г - 1,25 мкм) |

/р = 0,145 Fp. y - = 0,096 (ч = 8) |

Бобровни |

||

|

40 |

Сталь 4 0, НВ 192 0 Н/мм* |

Броиза БрАЖ9-4 |

Индустриальное масло |

Fp =0,106 = 0,068 (ч = 8) |

Ков £8] |

||

|

90 |

Сталь ОсВ нормализованная |

Сталь ОсВ нормализованная |

Чистовая токарная обработка вала и втулки (Ra =2 2,5 мкм) |

Растительное масло |

/ - 0,1 65 . , . 0,233 Tf у — 0,087 , . . 0,1 45 |

/р =0,194 'р. У = = 0,121 (л = 6) |

Бобровни - ков, Максакова [10] |

|

58 |

Сталь ОсВ |

Сталь 45 |

Накатка вала с последующим шлифованием (Ra = 0,63 . . 1,25 мкм), растачивание втулки (Ra — 20 мкм) |

Растительное масло |

При / = 50 С - 0,043 ... 0,146 При T = 20 С F =0,146 . . . 0,131 При I = 50СС FР = 0,118 ... 0,181 |

/р =- 0.124 (1 = 9) /р = 0,142 <п= 9) /р = 0.154 (1 = 9) |

Андрее! [1] |

|

40 |

Сталь 4 5 |

Сталь 45 |

Шлифование вала № = 1,0 1,25 мкм), развертка Отверстия (Ra —= —1,0 ... 1,25 мкм) |

Насухо |

При р = 40 ... 200 МПа f =0,14 . . 0,12 /кр = 0,и.. 0,12 |

- |

Короиа [25] |

|

Обточка вала (Ra = - 3,2—4 мкм), развертка отверстия (Ra = 1,0.,. 1,25 мкм) |

При р = 40 ... 200 МПа f = 0,13 ... 0,11 /кр=0,14 ... 0,11 |

- |

|||||

|

40 |

Чугуи СЧ 21-40 |

Сталь 45 |

Шлнфованне вала (Яа = 1,0 .. . 1,25 мкм), развертка Отверстия (Ra = = 1,0 ... 1,25 мкм) |

—™ |

При р = 4 0 ... 200 МПа fg - 0,10 ... 0,07; /кр = 0,09 . . . 0,08 |

Корона [25] |

|

|

Обточка вала (Ra = 3,2 ... 4 мкм) развертка отверстия (Ra= 1,0 .. . 1,25 мкм) |

При р = 40 ... 200 МПа fj-n = 0,09 . . . 0,08; /др = 0,08 . . . 0,07 |

||||||

|

Чугун СЧ 21-40 |

Бронза БрОбЦбСЗ |

Чистовое обтачивание вала (Ra = 3,2 ... 4 мкм), развертка отверстия (Ra => = 1,0 . . . 1,25 мкм) |

При р= 20 , . . 50 МПа /кр= 0,06 ... 0.04 |

||||

|

50 |

Сталь 50 нормализованная |

Сталь 50 нормализованная |

Шлифование вала и втулкн (Ra =« = 0,63 ... 1,25 мкм) |

Машинное масло |

=K(f,12 (я =5) |

Бо6ро»ни- Кя [«] |

|

Примечание, л — число опыто». |

|

Натяг, мкм |

'в |

|||||

|

Rz, мкм |

До запрессовки |

После запрессовки |

КН |

Ч> = F/F3, % |

||

|

18 |

119 |

95 |

550 |

820 |

149 |

|

|

36 |

137 |

102 |

405 |

475 |

117 |

Ванными поверхностями получены небольшие усилия F3 И наибольшее значение коэффициента относительной прочности (ф=2,12). У соединений с грубообточенными поверхностями tp=l,17. Взаимосвязь между прочностью соединения и качеством обработки выявлена также в процессе тензометрирования ступицы колеса, проводимого параллельно с испытаниями на сдвиг. Наибольшие напряжения от посадки зарегистрированы у соединений, охватывающая поверхность которых обрабатывалась шлифованием или пуансированием, охватываемая—шлифованием или накаткой. Влияние шероховатости на прочность соединений представлены в табл. 2.3, где приведены средние величины для партий из шести образцов с R.Z —18 мкм и восьми образцов с Rz=36 мкм. В образцах с Rz=36 мкм усилия F3 среднем меньше на 26%, a Fp —на 42%. Хотя натяги после распрессовки практически оказались равными, потеря натяга после распрессовки для первой партии образцов составила 24 мкм, для второй — 35 мкм.

Обширные исследования влияння чистоты и методов обработки посадочных поверхностей на прочность соединения проведены А. Б. Короной [25]. Коэффициенты трения определяли на образцах D=40 мм и /=60 мм прн запрессовке всухую и в процессе проворачивания. Независимо от материала деталей, шероховатости и способов механической обработки с ростом давлений выявлено снижение коэффициентов трения, особенно существенное в области р=10...60 МПа, где они уменьшаются в 2 раза и более, прн дальнейшем росте давления коэффициенты трения меняются незначительно. Последующими исследованиями других авторов такая резкая зависимость коэффициентов трения от давления не установлена. Скорее всего надо согласиться с замечанием Д. Н. Решетова [42], что это несоответствие методического характера.

Опыты А. Б. Короны выявили существенное влияние шероховатости на прочность соединений; с уменьшением Ra до 0,16— 0,63 мкм коэффициенты трения возрастают, а затем начинают уменьшаться.

Влияние шероховатости на прочность прессовых н тепловых сопряжений с обкатанными валами исследовано на образцах D= = 45 мм, у которых втулки были расточены (Яа~Ъ мкм), а валы после накатки шлифованы (Ra=0,32 мкм), либо проточены (Ra= =2,5 мкм) [1]. Независимо от метода сборки прочность соединений со шлифованными валами в среднем на 10% оказалась выше, чем с обточенными.

Специфичным вопросом для прессовых соединений является выбор вида смазки посадочных поверхностей. Она должна препятствовать образованию задиров на сопрягаемых поверхностях и ие вызывать существенного снижения прочности соединений. Сведения о влиянии смазкн на качество сопряжений приведены в работе [44]. Считается, что лучше всего предъявленным требованиям отвечают растительные масла (подсолнечное или льняное, сырое или Вареное).

Сравнительная прочность прессового соединения при смазке

|

{ |

Тутной, авиамаслом н без смазки рассматривалась Г. Я. Андреевым 1]. По сравнению с соединениями без смазкн применение авиамасла снижает их прочность на 18%, применение ртутной смазки— на 210%.

При расчете прочности соединений возникает вопрос, какими коэффициентами трения пользоваться: fp, fKР Или /р. у, /кР. у- Авторы работ [8, 44] рекомендуют прочность соединений оценивать по коэффициентам трения при установившемся движении: fp.y, fKР. у. На наш взгляд, будет вернее вести расчет по коэффициентам трения fp, /Кр - В этом случае нет необходимости оперировать двумя запасами прочности соединений, соответствующих отношению наибольшей величины действующей нагрузки к расчетной и разнице в передаче нагрузок в состоянии покоя и в процессе установившегося относительного движения сопрягаемых деталей. Коэффициенты трения покоя имеют меньшие разбросы и полнее отражены в литературе.

Опубликовано в

Опубликовано в