Методика экспериментальных исследований касательной податливости стыков

1 февраля, 2013

1 февраля, 2013  admin

admin Характеристики пластичности и прочности стыка в зависимости от методов обработки сопрягаемых поверхностей, необходимые для расчета податливости стыка соединений с натягом, определяли попутно с описанными выше экспериментами по исследованию влияния технологических факторов на статическую прочность конических соединений при кручении.

На всех образцах (см. рис. 2.9) до проведения испытаний статической прочности находили распределение моментов Mz по длине втулки и перемещения в стыке сопряженных поверхностей у свободного торца втулки. Распределение моментов определяли с помощью тензо - датчиков, наклеенных по схеме, исключающей влияние изгиба (см. рис. 2.11).

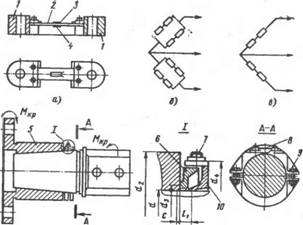

Для определения характеристик пластичности стыка был сконструирован и изготовлен [39] датчик линейных перемещений (рис. 4.8). Датчик регистрирует деформации растяжения—сжатия упругого элемента 2, который при помощи захватов 1 жестко закреплен на образце. Упругий элемент изготовляют нз материала, модуль упругости которого значительно ниже модуля упругости материала измеряемого объекта и деталей крепления. В данных опытах был использован текстолит толщиной 1 мм. Благодаря этому значительно снижается измерительное усилие и повышается точность н чувствительность датчика за счет уменьшения касательных контактных деформаций в стыках деталей крепления упругого элемента на измеряемом объекте.

Деформация растяжения — сжатия регистрируется с помощью наклеенных на упругом элементе тензодатчиков и тензометричес - кой аппаратуры. Компенсация изгибных деформаций достигается наклейкой тензодатчиков по 4 боковым сторонам упругого элемента и соответствующей схемой их включения (рис. 4.8, б). В данном случае закрепление датчика перемещений обеспечивало его стабильную ориентацию в одной плоскости, что позволило упростить схему включения (рнс. 4.8, в) и в качестве упругого элемента использовать пластину с двумя тензодатчиками 3, 4.

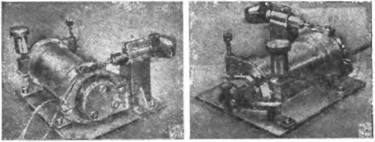

Датчик перемещений тарировали на специально изготовленном приспособлении (рис. 4.9), которое дублировало условия закрепления датчика на образце. Этнм исключалась погрешность от деформаций деталей крепления под воздействием измерительного усилия. Масштаб записи определяли по величине электротарнровочного сигнала, величину которого устанавливали с помощью микрокато-

|

Рнс. 4.8. Измерение перемещений в стыке сопряженных поверхностей посадок с натягом: А — конструкция датчика перемещений; б, в — схемы включения теизодат - чиков; г — установка прибора иа образце |

Ра типа ИГП ГОСТ 6933—72 с ценой деления 0,1 мкм. Погрешность замеров линейных перемещений не превышала 5%.

_ Установка датчика перемещений на образце показана на рнс. 4.8* г. На втулку 5 перед сборкой образца в непосредственной близости от внутренней поверхности с помощью винтов М4 на диаметре Ds закрепляли кольцо 6. После сборки соединения на вал устанавливали кольцо 10, состоящее из двух половин, которые соединены болтами 9. На кольцах 6, 10 были приварены платнки, на которые с помощью винтов 7 на расстоянии d^2 от оси устанавли-

|

Рис. 4.9. Тарировочное устройство датчика малых линейных перемещений |

Вали Датчик 8 длй измерений малы* линейных перемещений. Кольца 6, 10 и закрепление прибора на образце были такими же, как и на тарировочном устройстве, что позволило исключить из замеров деформации и перемещения в стыках промежуточных элементов.

Так как датчик закрепляли на некотором расстоянии от исследуемого стыка, то он регистрировал общее перемещение Доб. которое наряду с перемещениями в стыке Д включало в себя упругие деформации втулки Двт и вала Дв. При этом Д=(Д0б—Двт—Дв) dfd^ где отношение d/di служит для пересчета перемещений, измеряемых датчиком на диаметре di, к стыку, расположенному на диаметре D.

Круговая деформация втулки Двт на участке из — й была определена на основании выражения (4.10):

X2{<P-ddl- cPd3 + + d^l-dp

Ее наибольшая величина при максимальном хг и принятых конструктивных размерах составляла 0,69 мкм или 2% от величины измеряемого при этом перемещения в стыке. При обработке экспериментальных данных вводили поправку, учитывающую способ приложения крутящего момента М.

Деформация кручения вала на участке Л + с, соглас - А M(L,+C)D ,

Но теории кручения, Дв = — ' —, где ц — длина ва-

2GB/B

Ла между торцом втулки и серединой посадочной поверхности кольца 6 (см. рис. 4.8), определяемая для каждого образца (Л = 2,5 ... 4,2 мм); с — фаска на втулке (с= = 0,2 ... 1,0 мм). Величина Дв достигала 5—8% от значения Д и учитывалась при обработке экспериментальных данных.

Образец нагружали плавно, несколькими ступенями. На первой ступени величина крутящего момента примерно соответствовала упругому деформированию стыка. Образец нагружали не менее 3 раз. На ленте осциллографа одновременно фиксировались крутящие моменты М, Мг и перемещения Д0б в стыке при нагружении и разгружении соединения. На второй ступени нагрузку повышали до уровня, соответствующего появлению участков локального проскальзывания, с последующей выдержкой для стабилизации перемещения. На третьей

|

О 10 20 JO 40 А, мкм |

Ступени крутящий момент приближался к значению Мтах - Затем с образца снимали прибор для измерения перемещений в стыке и крутящий момент плавно увеличивали до проворота вала.

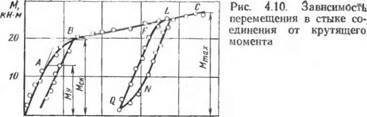

Результаты измерения распределения крутящих моментов Mz обрабатывали общепринятым способом с учетом остаточных крутящих моментов после предыдущих нагружений соединений, вызываемых локальным скольжением в стыке. По результатам обработки осциллограмм для каждого образца находили зависимость приложенного к соединению крутящего момента от смещения в стыке, типичный вид которой показан на рис. 4.10. Выделяются три участка: ОА — практически прямолинейный участок, характеризующий упругое деформирование стыка, А В — криволинейный участок, соответствующий пластическому деформированию стыка и ВС — Практически прямолинейный участок, отражающий появление и распределение зон локального проскальзывания по длине соединения. Разгрузка соединения происходила по линиям BE и LN, параллельным линии нагружения в упругой зоне. Если разгружение происходило на участке ОАВ, то стык упрочнялся и петли гистерезиса не наблюдалось. В случае разгружения соединения на участке BLC вследствие перераспределения крутящих моментов между втулкой и валом из-за наличия участков локального проскальзывания наблюдалась петля гистерезиса LNQF. Величина ее возрастала по мере приближения нагрузок к максимальным (точка С).

Из полученных экспериментальных точек составлялось три выборки. В первую выборку объемом п включали точки на участке О А, во вторую, имеющую объем П2, включали точки на участке ВС. Эти две выборки затем аппроксимировали корреляционным уравнением первого порядка. Некоторая субъективность в определении объема выборки практически не сказывалась на коэффициентах корреляционного уравнения. В третью выборку объемом ri включали все точки и аппроксимировали корреляционными уравнениями третьего порядка. Корреляционные уравнения составляли по методу наименьших квадратов.

Корреляционные уравнения первого и третьего порядков для выборок объемом п, щ и (П+п) соответственно имели вид

М = Ах + Л А; (4.30)

М = Cj + СзД; (4.31)

М = В + В1А+ Б2Л2 + В3 А3, (4.32)

Где А1, Л2, Си С2, В, Ви В2, В3 — коэффициенты, определяемые по известным зависимостям.

В наших опытах для корреляционных уравнений первого порядка основная ошибка Ог'л не превышала 0,1 кН-м, критерий линейности £=0,001 ... 0,005, а его ошибка aЈi = 0,02 ... 0,03, что говорит о достаточно хорошей аппроксимации экспериментальных данных линейным уравнением. Для корреляционных уравнений третьего порядка основная ошибка о23, < 25 кН-м, критерий кубичности £з = 0,002 ... 0,008, а его основная ошибка 0^3 = 0,03 ... 0,05, что позволяет считать аппроксимацию экспериментальных точек кубичным уравнением достаточно хорошей.

Значения Му и Ду определяли из решения системы уравнений (4.30), (4.32), Мск и Дск — уравнений (4.31), (4.32). Учитывая значительный объем экспериментальных данных более 200 образцов и громоздкость вычислений, коэффициенты корреляционных уравнений, их критерии и корни систем уравнений определяли на ЭВМ «Наири-С».

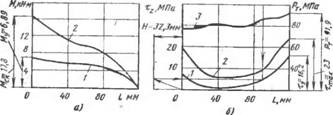

Для каждого образца строили распределение моментов по длине втулки для нагрузки М = МУ и М=МСК, Характерный вид которых показан на рис. 4.11, а. Кривая 1 соответствует упругому деформированию стыка, а кривая 2 — пластическому. Экспериментальные графики Mz=f(z) в последующем использовали для оценки контактных касательных напряжений в стыке путем графического дифференцирования этой функции в соответст-

|

Рнс. 4.11. Распределение нагрузок по длине соединения с натягом: А — крутящих моментов иа втулке; б — касательных контактных напряжений 1.2 и давлений 3 |

Вии с вытекающей из уравнения (4.4) зависимостью 2 dM2 v

Т, ==----------------- - . Характерный пример распределения

Л <Р Dz

Касательных контактных напряжений по длине соединения представлен на рис. 4.11,6. Наибольшие касательные напряжения возникают у свободного торца втулки при z=l. В середине сопряжения тг малы и соединение здесь практически не передает внешней нагрузки. У свободного торца вала при z=0 напряжения тг несколько возрастают, но остаются меньше, чем при z=l. При z=l Касательные напряжения в первую очередь достигают сначала значений ту при М=МУ, потом тШах при М=МСК, а затем появляется локальное проскальзывание.

Коэффициенты касательной контактной податливости при упругом деформировании стыка оценивали двумя способами: 1) определяли Кх из соотношения (4.2): /С*=Ду/ту; 2) путем решения уравнения (4.21), полагая Л1=Л1У; й2=Ду и z=l. Оба способа давали близкие результаты и за истинную величину Кх принимали среднее значение.

Согласно (4.3) коэффициент касательной контактной податливости при иластическом деформировании стыка

Дек —Ду

Атпл = ------------- —1

'шах ^у

При упругом и пластическом деформировании стыка коэффициенты трения находили по выражениям^ = 2l.

Fen — Тша* , где рг — давление на торце, рассчитан-

Рт

Ное по замеренному у торца посадочному напряжению atn в соответствии с зависимостью (2.5). Значение /ск начала появления проскальзывания сравнивали с приведенными выше значениями коэффициентов трения, определенных с учетом действительного распределения давления в стыке при относительном провороте втулки и вала. Их различие не превышало 10—15%. Это свидетельствовало о том, что для выбранной конструкции образцов влияние краевого эффекта было незначительным.

Опубликовано в

Опубликовано в