Металлургические процессы при сварке электродами с разным видом покрытий

23 февраля, 2016

23 февраля, 2016  xeil

xeil Металлургические процессы сварки электродами с покрытием кислого вида рассмотрим на примере сварки электродами ЦМ-7, покрытие которых содержит 33 % гематита, 32 % гранита, 30 % ферромарганца, 5 % крахмала (или целлюлозы) и жидкого стекла 25— 30 % от массы сухой смеси. При сварке гематит расплавляется и будет взаимодействовать с жидким железом капли в момент ее образования на конце электрода по реакции:

Fe203 + Fe - 3FeO; (67)

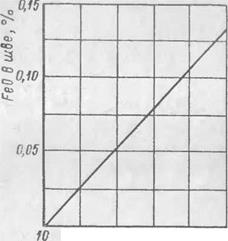

жидкий металл будет обогащаться кислородом за счет оксида железа (II) из шлака. При этом существует прямая зависимость между содержанием оксида железа (II)

в шлаке її его содержанием в шве (рис. 55). Ферромарганец, введенный в покрытие, предназначен раскислить металл шва:

Fe.,03 + ЗМп = ЗМпО + 2Fe + Q; Fe203 - Ь 2Mn = 2MnO - f 2Fe - f Q.

Fe.,03 + ЗМп = ЗМпО + 2Fe + Q; Fe203 - Ь 2Mn = 2MnO - f 2Fe - f Q.

![]()

Восстановление железа и тепло, выделяющееся при окислении марганца, обеспечивают при сварке электродами ЦМ-7 высокий коэффициент наплавки, равный 10—11 г/(А*ч).

Восстановление железа и тепло, выделяющееся при окислении марганца, обеспечивают при сварке электродами ЦМ-7 высокий коэффициент наплавки, равный 10—11 г/(А*ч).

Наряду с Fe203 в покрытии также имеется некоторое количество Si02, которое в связи с большой концентрацией частично восстанавливается

SiOa + 2Mn = 2MnO + Si.

(70)

Интенсивному протеканию этой реакции препятствует высокая концентрация окиси железа (II): содержание кремния в металле шва составляет около 0,1 Vo, а марганца 0,75—0,8 %. Концентрация кремния и марганца достаточна для подавления реакции окисления углерода в задней кристаллизующейся части сварочной ванны и создания препятствия к образованию пор за счет оксида углерода (II).

Металлургические процессы сварки электродами с покрытием основного вида рассмотрим на примере сварки электродами УОНИ-13, содержащими мрамор, плавиковый шпат, ферромарганец, ферросилиций, ферротитан, кварцевый песок и жидкое стекло.

При сварке под воздействием теплоты дуги происходит диссоциация мрамора но реакции (45), и расчетное количество СО.,, отнесенного к нормальной температуре и давлению, составит 30—45 см:* газа при сгорании 1 см длины электрода. Углекислый газ за счет ранее указанных рас - киелгпелей при температуре 700 °С и выше восста

навлнвается в значительной степени до СО по реакциям:

С02 - f Mn = АпО + СО; (71)

2С02 -f Si = Si02 + 2СО; (72)

2С02 4- Ті = ТіОо 4- 2СО, (73)

і

но часть СО остается невосстановленной, и газовая фаза во всем температурном интервале зоны сварки будет иметь окислительный характер по отношению к жидкому металлу, в то время как окисляющее действие шлака незначительно. Благодаря образованию пленки шлака на каплях (при их переходе в шов) и на поверхности сварочной ванны, а главное в связи с наличием большого количества раскпслителей в наплавленном металле содержание кислорода будет невелико: не превышает его содержания в электродной проволоке.

Имеющийся в покрытии плавиковый шпат способен связывать водород по реакции (44), а присутствие в покрытии Si02 приводит к образованию тетрафторида кремния:

2CaF2 4 3Si02 = 2CaSi03 4- SiF4. (74)

Образовавшийся тетрафторид кремния улетучивается, переходя в газовую фазу, где он взаимодействует с атомарным водородом или парами воды:

SiF4 4- ЗН - SiF 4- 3HF; (75)

SiF4 4- 2НоО = Si02 4- 4HF (76)

и тем самым способствует уменьшению количества водорода в металле шва.

Значительная концентрация марганца в сварочной ванне способствует десульфации металла, а большое содержание в шлаке СаО наряду с десульфацией способствует удалению из металла фосфора. Содержание серы и фосфора в наплавленном металле не превышает 0,035 % каждого и это делает швы, выполненные электродами этой группы, малочувствительными к кристаллизационным трещинам. По установлено, что небольшое содержание кислоро ці 15 сварочной ванне уменьшает вероятность взаимодействия кислорода с растворенным в металле водородом:

Значительная концентрация марганца в сварочной ванне способствует десульфации металла, а большое содержание в шлаке СаО наряду с десульфацией способствует удалению из металла фосфора. Содержание серы и фосфора в наплавленном металле не превышает 0,035 % каждого и это делает швы, выполненные электродами этой группы, малочувствительными к кристаллизационным трещинам. По установлено, что небольшое содержание кислоро ці 15 сварочной ванне уменьшает вероятность взаимодействия кислорода с растворенным в металле водородом:

(77)

(78)

Поэтому содержание растворенного в металле водорода настолько велико, что при наличии ржавчины на свариваемых кромках, повышенной влажности покрытия и сварке длинной дугой приводит к порам в шве, несмотря на эффективное удаление Еодорода за счет плавикового шпата, имеющегося в покрытии.

Металлургические процессы при сварке электродами с рутил о в ы м покрытием рассмотрим на примере сварки электродами АНО-4с (см. форму 1). Газовая защита в покрытии ЛПСМс осуществляется за счет разложения магнезита

MgCOa = MgO + СО* (79)

и окисления целлюлозы. Поэтому в газовой фазе наряду с С02 имеются продукты окисления целлюлозы, которые и обеспечивают газовую защиту. Мусковит, например, обеспечивает устойчивое горение дуги и шлаковую защиту. Остальные составляющие покрытия выполняют функции, аналогичные этим же материалам в ранее рассмотренных видах покрытий.

Металлургические процессы при сварке электродами с органическим покрытием рассмотрим на примере электродов типа Э42 марки ВСЦ-4. Покрытие этого типа содержит до 50 % органических составляющих (пищевая мука, целлюлоза, крахмал и др.), которые при разложении в дуге создают газовую защиту расплавленного металла. Коэффициент покрытия составляет 0,1—0,15. Выделяющиеся при сварке газы содержат большое количество водорода. Во избежание насыщения металла шва водородом при сварке необходимо повышать степень окислен пости сварочной ванны, для чего в покрытие вводят титановый концентрат (Ti02*FeO) и марганцевую руду (Мп02), которые выполняют также и функции шлаковой защиты. Раскислителем служит ферромарганец. Весьма полезно введение в покрытие плавикового шпата (CaF3), который при наличии Si02 и ТЮ2 в зоне высоких температур приводит к образованию SiF4 и TiF4, связывающих водород в не растворимое в металле соединение HF, и тем самым уменьшают содержание водорода в сварочной ванне.

Предупрежден не пористости, связанной с выделением оксида углерода (И) в стадии кристаллизации сварочной ванны, достигается введением в состав покрытия ферросилиция.

зоны сварки от окружающего воздуха происходит более эффективно, что подтверждается содержанием азота. При сварке тонкопокрытыми электродами содержание азота в металле шва составляет 0,12—0,2 %, при сварке тол- стопокрытыми электродами 0,013—0,030 %, а под плавленым флюсом 0,008 %.

|

Имеется ряд особенностей металлургических процессов при сварке под флюсом. Особенно интенсивно протекают металлургические процессы между жидким флюсом и металлом, в результате которых изменяется состав металла шва. Сварка низкоуглеродистой стали под марганцовистыми высококремнистыми флюсами характеризуется протеканием в высокотемпературных участках зоны сварки следующих кремнемарганцевосстановитель - ных реакций:

![]() 2Fe + SiO* 2FeO + Si; Fe + MnO ^ FeO + Mn.

2Fe + SiO* 2FeO + Si; Fe + MnO ^ FeO + Mn.

Также имеет место окисление углерода, содержащегося в сварочной проволоке и основном металле по реакции (50). Образующийся в высокотемпературном участке сварочной зоны оксид железа (И) частично растворяется в жидком металле сварочной ванны, частично переходит в шлак.

На участках сварочной ванны позади дуги при понижении температуры жидкого металла, вплоть до затвердения, имеет место раскисление металла. При температурах, близких к затвердению металла ванны, кремний и марганец подавляют реакцию окисления углерода, что уменьшает вероятность образования пор. При недостаточном содержании во флюсе кремнезема усиленно выгорает углерод, и в шве могут образоваться поры. Следовательно, при сварке ннзкоуглеродистой стали сварочной проволокой с малым содержанием кремния, чтобы избежать образования пор за счет окисления углерода, следует применять высококремнпетый флюс.

Благодаря протеканию реакций (80), (81) металл шва обогащается кремнием и марганцем, а содержание углерода окажется несколько меньше исходного. Обогащение металла шва марганцем важно еще и потому, что он обеспечивает десульфацию металла шва, предупреждая тем самым горячие трещины. Исследования показали, что для предупреждения образования горячих трещин в металле шва при сварке под флюсом низкоуглеродистых сталей в шве должно быть не менее 0,6—0,8 % марганца.

В плавленые флюсы сера п фосфор попадают из исходных материалов, например из марганцевой руды. Если во флюсе имеются оксиды фосфора, то фосфор легко восстанавливается при сварке и переходит в металл шва. Переход фосфора из кислых высокомарганцовистых флюсов протекает по следующей реакции:

(МпО)з-Р206 + llFe = ЗМпО + 2Fe3P + 5FeO — Q. (82j

При этом переход фосфора и серы из флюса в шов зависит от содержания их, а также от марганца во флюсе и режима сварки. С увеличением содержания оксида марганца (И) во флюсе увеличивается его взаимодействие с металлом сварочной ванны, вследствие чего он связывает и переводит в шлак большее количество серы. Но с увеличением закиси оксида марганца (II) во флюсе возрастает и содержание фосфора, что способствует увеличению перехода фосфора в шов по реакции (82).

Изменение таких величин режима сварки, как силы сварочного тока и напряжение, изменяет содержание серы м фосфора в шве. При увеличении сварочного тока увеличивается количество расплавленного флюса, вследствие чего содержание фосфора в шве уменьшается, а серы несколько возрастает.

Повышение напряжения дуги при неизменном токе приводит к тому, что количество расплавленного флюса но отношению к количеству расплавленного металла значительно возрастает, вследствие чего переход марганца и кремния в шов увеличивается. Также возрастает переход фосфора, а содержание серы в металле шва уменьшается.

Повышение содержания оксида кальция во флюсе за счет соответствующего снижения содержания окиси марганца несколько увеличивает переход серы в металл шва, что указывает на превалирующую роль марганца в десульфацни металла при автоматической сварке.

Наличие в составе керамических флюсов ферросплавов обусловливает следующие особенности металлургических процессов при сварке под керамическими флюсами: 1) более полное раскисление наплавленного металла; 2) возможность легирования наплавленного металла в широких пределах; 3) улучшение структуры швов путем их модифицирования.

Опубликовано в

Опубликовано в