МАШИНЫ ДЛЯ ТОЧЕЧНОЙ СВАРКИ

9 марта, 2016

9 марта, 2016  xeil

xeil § 36. Станины и привод электродов

Большинство станин сварные, g силовыми консолями для крепления привода сжатия и токоподводами с электрододержателями (см. рис. 9). В машинах малой мощности консолями могут быть токо - подводы. Одна из консолей или обе одновременно могут перемещаться по высоте или горизонтально. Стойки станин часто служат воздухосборниками.

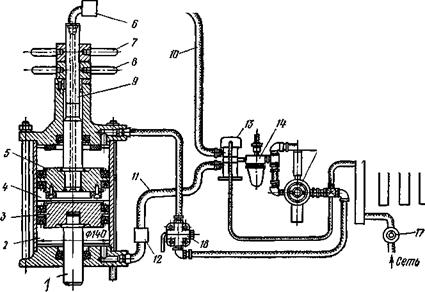

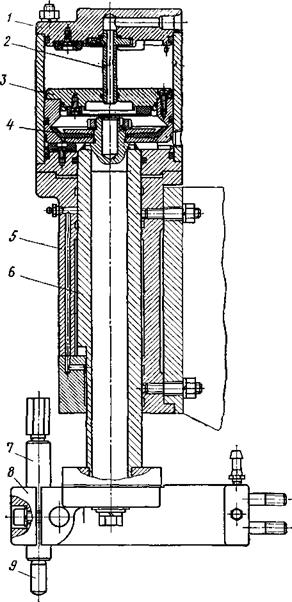

1 — шток, 2, 4 — нижняя и средняя полости цилиндра, 3, 5 — нижний и верхний поршень, 6, 12 — дроссели, 7 — контргайка, 8 — гайка, 9 — втулка, 10, 11 — трубопро*' воды, 13 — электромагнитный клапан, Н — лубрикатор, 15 — редуктор, 16 — воздухосборник, /7, 18 — краны

1 — шток, 2, 4 — нижняя и средняя полости цилиндра, 3, 5 — нижний и верхний поршень, 6, 12 — дроссели, 7 — контргайка, 8 — гайка, 9 — втулка, 10, 11 — трубопро*' воды, 13 — электромагнитный клапан, Н — лубрикатор, 15 — редуктор, 16 — воздухосборник, /7, 18 — краны

Привод электродов выбирается по Рс и W. При малой W и небольших Р0 применяют грузовой и радиальный или прямолинейный педально-пружинный привод.

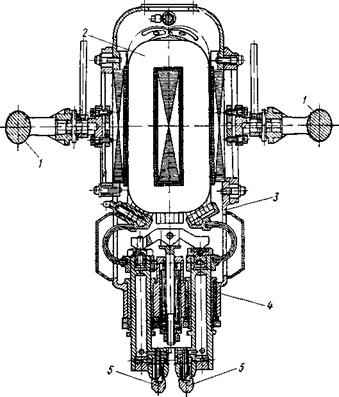

В наиболее распространенном пневматическом приводе (рис. 94) воздух из сети через кран 17 и редуктор 15 поступает в пустотелые колонны станины 16 (воздухосборник). При работе средняя полость 4 рабочего цилиндра трубопроводом 10 соединяется с электромагнитным клапаном 13 и с воздухосборником, а при обратном ходе — с атмосферой. Давление в воздухосборнике должно быть ниже давления сети не менее чем на 0,7 ат. Скорость заполнения цилиндра через втулку 9 регулируют дросселями 6 и 12. Электромагнитным клапаном 13 управляет регулятор цикла сварки. Клапан смазывается через лубрикатор 14. В цилиндре имеются два поршня. Ход вспомогательного поршня 5 ограничивается гайкой 8 и контргайкой 7, он служит

упором для рабочего поршня З, который связан штоком 1 с верхним токоподводом. Движением рабочего поршня управляет клапан 13, а требуемое усилие сжатия устанавливается редуктором 15. Верхней камерой вспомогательного поршня управляет кран 18.

Воздух, подаваемый по трубопроводу W в среднюю полость, опускает шток 1 и электрод, а при подаче в нижнюю полость 2 по трубопроводу 11 — поднимает. При подъеме верхнего электрода в моменты установки и съема деталей воздух выпускается из верхней полости и подается в нижнюю; оба поршня поднимаются до упора в верхнюю крышку цилиндра.

В быстроходном приводе машины МТ-1615 вместо нижнего поршня использована плавающая диафрагма 4 (рис. 95), которая обеспечивает малую инерционность привода и точность приложения Рк. Шток в этом случае соединяют непосредственно с диафрагмой без дополнительных пружин.

В современных машинах привод в виде трехкамериого цилиндра с направляющим устройством 1 (рис. 96) перемещается в ползуне 2 на роликах. Усилие от штока передается на ползун через блок тарельчатых пружин 3, стабилизирующих усилие при изменении сил трения резиновых манжет рабочего поршня 4 о стенки цилиндра. Благодаря этому электрод быстро перемещается при сварке. В исходном положении в полость А подается сетевой воздух, под действием которого поршень 5 опускается до упора в гайку 6. При выпуске воздуха из этой полости и подаче редуцированного воздуха в полость В поршни 4 и 5, перемещаясь, занимают крайнее верхнее положение, чем осуществляется дополнительный ход вверх. Гайкой 6 регулируется рабочий ход. Малые давления получают при подаче в полости Б и В воздуха одинакового давления, а большие при выбросе воздуха из полости В. Этим достигаются два диапазона давлений.

Последовательная установка нескольких диафрагм с подачей в ограниченные ими полости воздуха разного давления позволяет при малой инерции привода получать определенную программу давлений. Постоянство давления на электродах в этом случае обеспечивается соединением наддиафрагменных камер привода с воздухосборниками, имеющими независимую регулировку давления редукторами. Выпуск воздуха из поддиафрагменных полостей, создает соответствующую программу давления. В двухдиафрашенном приводе камера с диафрагмой 6 (рис. 97) служит для получения Рс, а с диафрагмой 5 для получения Рк. Обе диафрагмы закреплены на штоке 4. Малые усилия (до 500 кгс), определяемые площадью штока 4, создают при подаче редуцированного воздуха в камеры А и Б, а большие (до 2000 кгс) при подаче только в полость Б. Усилие создается только при поданном в камеры В и Г воздуха и его быстрого выброса из полости малого объема. Усилие от штока 4 через винт 8 и гайку 9 передается ползуну 1 с роликовыми направляющими. Регуляторы давления повышенной точности и большого расхода и диафрагменный привод при роликовых направляющих стабилизируют программу усилий сжатия Р(. Ползун 1 дополнительно вверх и вниз перемещается электродвигателем 2 через шестерни 3, 7, винт 8 н гайку 9.

|

|

|

|

|

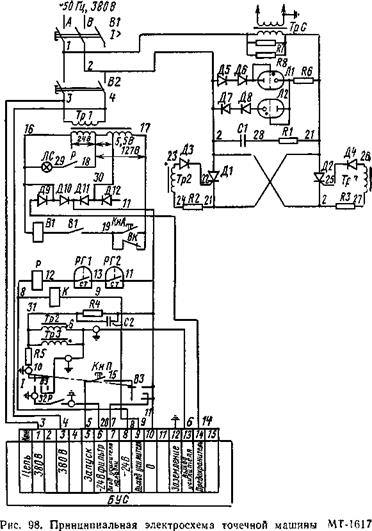

В принципиальной электросхеме точечной машины автоматический выключатель В1 (рис. 98) подключает машину к сети и защищает электрические цепи от коротких замыканий. При открытии двери конечный выключатель ВК снимает напряжение с машины. При включении В1 подается напряжение на сварочный трансформатор ТрС и на контактор с тиристорами Д1 и Д2, Кнопкой КнП включается блок

управления сваркой (БУС) и электропневматический клапан К. Тиристорный контактор включает и выключает ток. Схема БУС допускает непрерывное или импульсное включение тока. Трансформаторы Тр2 и ТрЗ обеспечивают подачу отпирающих импульсов на управляющие выводы тиристоров Д1 и Д2, а цепочка Cl — R1 преду-

преждает искрение при поднятии электрода. Место подключения первичных проводов (1 - г 3 А и В) позволяют подбором настроить машину на оптимальный режим.

Переключатель ВЗ позволяет включить блок управления на автоматический цикл со сваркой и без тока, на цикл g повторением или

|

|

только на сжатие. Гидравлическое реле РГ1 и РГ2 не допускают включения без подачи воды. Блок БУС на полупроводниковых элементах «Логика Т» и элементах, распаянных на печатных платах, обеспечивает отсчет позиций «Предварительное сжатие», «Сжатие», «Импульс»,

«Интервал», «Проковка», «Пауза», «Переменное сжатие». «Интервал» и «Переменное сжатие» изменяются от 0,02 до 0,2, остальные позиции — от 0,02 до 2 с.

В сварочном контуре со стороны механизма привода встраивается из фольги или многожильных проводов гибкая перемычка (см. рис. 1). Большой контур существенно повышает потребляемую мощность, в особенности при частоте 50 Гц. В низкочастотных машинах и машинах постоянного тока 'влияние контура проявляется слабее и он может быть значительно больше.

|

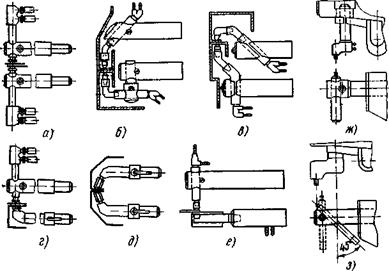

Рнс 99. Схемы расположения электродолержателей |

Верхняя и нижняя силовая консоли, на которых крепятся медные шины, часто делаются из стали. Крепление электрододержателей и их форма определяются конструкцией деталей (рис. 99, а — з) и создаваемыми при сварке магнитными полями. При односторонней сварке ш пользуют подкладные шины по форме деталей.

Большинство машин работает по жесткой программе, с поддержавшем /с, Рс и t0 в заданном интервале. Также используют обратные связи, при которых регулирование осуществляется по деформации деталей при нагреве и протекающему через них току, энергии, мощности или по математическому описанию процесса. Регулирование по одному из параметров процесса не всегда дает желаемый результат.

§ 38. Типовые машины

Машина точечная МТ-601 (рис. 100) предназначена для сварки ннзкоуглеродистой стали толщиной 0,2 — 2 мм. Машина имеет электро - лодержатель с радиальным ходом рычага 2 и пневматический при

вод с плавной регулировкой Рс. В машине предусмотрена возможность установки педального привода. Верхний электрододержатель, регулируемый по высоте, зажимает детали, и при дальнейшем перемещении педали включается двухполюсный электромагнитный контактор.

Регулятор времени обеспечивает плавное регулирование длительности сварки и пауз.

Машины точечные МТ-1219, МТ-1220 (взамен МТП-50-7) и МТ-1615, МТ-1616 (взамен МТ-1602) предназначены для скоростной сварки низкоуглеродистой стали толщиной до 4 - f 4 мм нержавеющей стали до 1 - f 1 мм и цветных металлов до 0,5 + 0,5 мм.

Машины точечные МТ-1219, МТ-1220 (взамен МТП-50-7) и МТ-1615, МТ-1616 (взамен МТ-1602) предназначены для скоростной сварки низкоуглеродистой стали толщиной до 4 - f 4 мм нержавеющей стали до 1 - f 1 мм и цветных металлов до 0,5 + 0,5 мм.

Машина МТ-1223 с W =85 кВ-А,

І2и — 12,5 кА, Рс — 1600 кгс (диапазон 100 — 1800 кгс), вылетом 500 мм, раствором 300 мм и ходом верхнего электрода 100 мм предназначена для точечной сварки легированных сталей и титановых сплавов толщиной 0,3 — 2,5 мм.

На верхней консоли установлено направляющее устройство, привод электродов и пневмоаппаратура.

Нижняя консоль с токоподводом, перемещаемая винтовым домкратом, снабжена вставками консолей.

Тиристорный прерыватель с водяным охлаждением, регулятор цикла сварки, переключатель ступеней и автоматический выключатель, размещены в корпусе машины. Импульсы основного и дополнительного тока имеют независимую регулировку по величине (40 — 100% диапазона данной

ступени) и могут подаваться с паузой или без нее. Основной импульс имеет модуляцию переднего фронта. Привод обеспечивает два диапазона регулирования (100 — 500 и 400 — 1800 кгс).

Автономный блок управления на элементах «Логика Т» отсчитывает дискретно длительность всех семи интервалов времени и позволяет стабилизировать /0 при колебаниях напряжения сети. Пневмосистема опускает электроды безударно, вначале плавно с малым усилием и лишь в конце с требуемым Рс. Малое усилие нарастает после впуска редуцированного воздуха в полость Б (см. рис. 96), а воздух полости В позволяет увеличить усилие без удара за 0,10 — 0,12 с и сбросить за 0,07—0,08 е. Машина обеспечивает глубокое (более 5 : 1) регулирование тока (с учетом фазового регулирования).

Машина МТ-4001 предназначена для точечной сварки деталей из низкоуглеродистой стали толщиной от 3,5 + 3,5 до 12 + 12 мм.

Трансформатор, переключатель ступеней и игнитронный контактор встроены в корпус. Регуляторы времени типов РВЭ-7 и РВЭ-8, блок аппаратуры для питания клапана и фильтр для сжатого воздуха помещены в нише задней рамы. Привод пневматический. В воздухопроводах средней и нижней камер для безударной работы установлены дросселирующие клапаны.

Машины точечные выпрямленного тока МТВ-8002 и МТВ-16002 предназначены для сварки легких сплавов толщиной соответственно

от 1 + 1 до 4,5 + 4,5 мм и от 3 + + 3 до 8 + 8 мм и нержавеющих сталей толщиной от 0,8 + 0,8 до 5 + 5 мм и от 3 + 3 до 8 + 8 мм.

от 1 + 1 до 4,5 + 4,5 мм и от 3 + + 3 до 8 + 8 мм и нержавеющих сталей толщиной от 0,8 + 0,8 до 5 + 5 мм и от 3 + 3 до 8 + 8 мм.

Машина МТВ-6304 с /1в = = 0,92 кА, /2в = 63 кА, вылетом 1500 мм, раствором 500 мм, Рс при работе g проковкой 180—2000 кгс, превышением Рк над Рс 500 — 2000 кгс, рабочим ходом 20 мм и дополнительным 150 мм предназначена для сварки низкоуглеродистой стали толщиной 0,8 — 7 мм, алюминиевых сплавов толщиной 0,3 — 4 мм, нержавеющих и жаропрочных сплавов толщиной 0,5— 4,5 мм и титановых сплавов толщиной 0,5 — 6 мм.

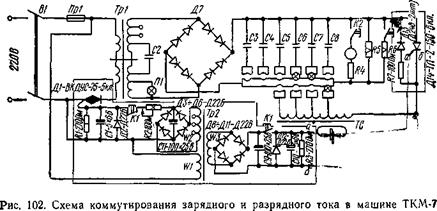

Машина ТКМ-7 (рис. 101) предназначена для точечной сварки деталей толщиной до 0,5—0,7 мм к такому же или более толстому металлу. Накопленная энергия (0,3 кВт • с) разряжается на изделие через трансформатор.

Электрододержатель 6 перемещается грузовым рычажным механизмом 5 от педали 2, подтянутой кверху пружиной 1. Емкость регулируется штепсельным переключателем 7, коэффициент трансформации меняется переключателем 8.

Механический переключатель подгорает и залипает. Стабильность работы источника питания с конденсаторами на 600 В повышена коммутированием зарядного тока синистором, а разрядного—тиристором (рис. 102). Выпрямленное напряжение через резистор Р2 и контакты кнопки К1 подается на управляющий электрод семистора Д1, который открывается, и начинается зарядка. При сжатии электродов зарядка прекращается (на Д1 нет напряжения) и g обмотки WZ выпрямленное мостом Д8 — Д11 напряжение подается на управляющий электрод тиристора Д14 через контакты кнопки К1 и начинается разрядка.

Машина МТК-16Ш 6 двухимпульсным режимом и управлением на элементах «Логика» рассчитана на сварку стали толщиной от 0,05 + 0,05 до 0,8 + 0,8 мм и латуни от 0,05 + 0,05 до 0,6 + 0,6 мм. Один из импульсов тока является сварочным, а второй используется для подогрева или термообработки. Каждый импульс регулируется раздельно.

|

|

|

Рис. 103. Подвесные клещи со встроенным трансформатором |

Машина МТК-5001 g амплитудным током 50 кА, потребляемой Wc < 20 кВ • А, емкостью 10 500 мкФ (регулирование от 33 до 100%) предназначена для точечной сварки легких сплавов и титана толщиной 0,3 — 1,5 мм, а также нержавеющих и жаропрочных сплавов толщиной 0,3—1,2 мм. Длительность нарастания тока 0,025 в, пауза между сваркой и проковкой 0,03 — 0,07 с. Ход верхнего электрода 150 мм. Усилие сжатия до 1600 кгс. Стабилизированное напряжение заряда регулируется от 200 до 380 В, конденсаторы разряжаются

на первичную обмотку сварочного трансформатора. Привод допускает сварку «без предварительного сжатия или без предварительного сжатия и проковки.

Крупногабаритные детали сваривают подвесными клещами со встроенным трансформатором, упрощающим токоподвод и снижающим расход электроэнергии. Конструкции клещей создаются с учетом размеров и формы деталей. Они могут иметь радиальный и прямолинейных ход.

|

Рис 104 Пистолет К-264 для односторонней сварки: / — рукоятка, 2 — трансформатор, 3 — неподвижная консоль, 4 — передняя крышка, 5 — электроды |

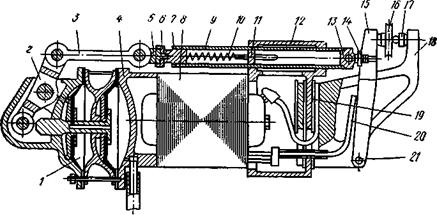

Трансформатор 8 мощностью 90 кВ-A (рис. 103) (ПВ = 8%) и максимальным питающим напряжением 72 В изменяет U20 от 3,2 до 6,6 В. Два его последовательно соединенных вторичных витка охлаждаются водой. К концам мвгнитопровода прикреплены передний 12 и задний 4 корпуса. Пневмодиафрагменный тандем I развивает Рс до 750 кгс. Шток пневмопривода через рычаг 2, тяги 3, вилку 5 и резьбовю втулку 6 перемещает шток 9, с пружиной Ю, опирающейся на вкладыш П ■ Благодаря прямолинейно-радиальному ходу рабочая зона

Ш

электродов находится за пределами клещей. Прямолинейное перемещение штока 9 передается подвижному, установленному на изолированной оси 21 электрододержателю 15, который охватывает электро- додержатель 18 с электродом 17 и поворачивается относительно него. Ток подводится шинами 19 и 20. Рабочий ход до 30 мм без изменения давления регулируется втулкой 6, которая стопорится гайкой 7. Элек - трододержатель 15 с электродом 16 для возврата в исходное положение при обратном ходе связан штоком 9, штифтом 13 и пружиной 14.

Клещи К-637 с радиальным и К-651 с прямолинейным ходом предназначены для сварки низкоуглеродистой стали толщиной 6 + 6 мм. Клещи имеют тиристорный регулятор времени РВТУ-200М и тиристорный прерыватель на вентилях ТЛВ-320. Регулятор программирует независимо амплитуду и длительность тока при подогреве, сварке и отжиге, изменяет по программе РСг модулирует ток, задает непрерывный или пульсирующий режим. Усилие сжатия Рс изменяется от 500 до 1000 кгс. Для односторонней сварки листовых конструкций толщиной от 1,2 — 3,5 мм применяют пистолет К-264 со встроенным трансформатором (рис. 104). Электроды качаются на опоре, равномерно прижимаясь к детали.

Опубликовано в

Опубликовано в