Лакокрасочные материалы на основе фенольных смол резольного типа

8 августа, 2013

8 августа, 2013  admin

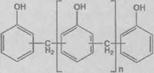

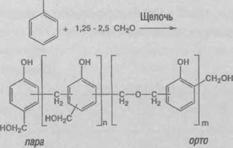

admin Фенольные смолы получают взаимодействием фенола и его производных с формальдегидом. В зависимости от условий реакции и мольного соотношения компонентов получают фенольные смолы новолачного или резольного типа (рис. 2.40 и 2.41).

Недостатком фенольных смол является их окраска, выраженная в большей или меньшей степени, что в ряде случаев исключает их использование для получения лакокрасочных материалов светлых тонов. Новолачные смолы (рис. 2.40) не способны сшиваться без применения отвердителей. Их используют для получения лакокрасочных материалов, формирующих покрытия за счет

|

+ 0,5 - 0,8 СН20 |

|

Кислота |

|

Средняя мол. масса: 400 - 5000 п: 2 - 45 |

|

Рис. 2.40. Упрощенное строение новолачных смол |

|

■к он |

|

Средняя мол. масса: 150 - 600 (п + т)«0-4 |

|

Рис. 2.41. Упрощенное строение резольных смол |

|

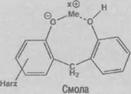

8-членное хелатное кольцо |

|

Рис. 2.42. Схема образования хелатных комплексов на поверхности металлов (оксидов) |

|

Смола |

|

6-членное хелатное кольцо |

|

Harz |

|

Физических процессов, например мебельных, электроизоляционных и других Формальдегид с фенолом может взаимодействовать по гидроксильной груп- Необходимо отметить высокую Этерификация спиртами, напри- (рис. 2.43). |

![]()

Отверждение резолов может осуществляться двумя альтернативными путями:

• посредством самосшивания (гомоконденсации) за счет свободных метилольных или метилолэфирных групп;

• с помощью сшивающих агентов, которыми служат соединения, содержащие ОН-, 1МН2, оксирановые группы или ненасыщенные соединения (рис. 2.43).

|

СН |

![]()

|

Рис. 2.43. Реакция резолов с ненасыщенными соединениями |

![]() В табл. 2.31 представлена примерная рецептура эмали горячей сушки [14]. Условия отверждения (без катализатора): 30 - 50 мин при 180°С или 15 - 30 - при 205°С. Если требуется нанести еще один слой материала горячей сушки, для улучшения межслойной адгезии грунтовочный слой отверждают не полностью, например 10-20 мин при 175°С или 7 - 12 - при 190°С. Окончательное отверждение грунтовочного слоя происходит при сушке покровного слоя.

В табл. 2.31 представлена примерная рецептура эмали горячей сушки [14]. Условия отверждения (без катализатора): 30 - 50 мин при 180°С или 15 - 30 - при 205°С. Если требуется нанести еще один слой материала горячей сушки, для улучшения межслойной адгезии грунтовочный слой отверждают не полностью, например 10-20 мин при 175°С или 7 - 12 - при 190°С. Окончательное отверждение грунтовочного слоя происходит при сушке покровного слоя.

Таблица 2.31

Примерная рецептура эпоксифенольной эмали горячей сушки

|

№ |

Продукт |

Массовая доля сухого вещества, % |

Плотность, г/мл |

Массовое содержание, % |

|

1 |

Эпоксидная смола, тип 7 |

12,4 |

1,2 |

1,2 |

|

2 |

Резол (50%-ный раствор в бутаноле) |

8,2 |

5,3 |

1,2 |

|

3 |

Красный железооксидный пигмент |

12,5 |

12,5 |

5,0 |

|

4 |

Тяжелый шпат (Ва804) |

8,5 |

8,5 |

4,3 |

|

5 |

Тальк |

4,0 |

4,0 |

2,7 |

|

6 |

Органосиликат (10%-ный раствор в ксилоле) |

1,0 |

0,1 |

_ |

|

7 |

Изопропилгликоль |

23,8 |

_ |

|

|

8 |

Ароматический растворитель |

17,5 |

_ |

|

|

9 |

Метоксипропилацетат |

8,5 |

_ |

|

|

10 |

И-Бутанол |

3,6 |

- |

|

|

Итого: |

100 |

42,8 |

|

Примечание. 1 - эпоксиэквивалентная масса около 1875, эпоксидное число около 0,053, гидроксильное число около 0,37, например Ерюо1е 1007. За счет добавления эпоксидной смолы тип 9 можно улучшить эластичность покрытия; 2 - непластифицированная фенольная смола горячей сушки (65%-ный раствор в бутаноле), например РИепосЮг РИ 217; 6 - реологическая добавка орга- |

Носиликата, например Ве^опе 34; 8 - область температур кипения 165 - 185°С, число испарения 46, например ЗИеНво! А; 7 - температура кипения 143°С, число испарения 65 (может применяться также бутил гликоль).

Дополнительно используют в качестве катализатора морфолиновую соль л-толуолсульфоновой кислоты в количестве 0,5 - 2% (по массе) на сухой плен- кообразователь.

Для катализированных составов температура сушки на 10 - 20°С ниже. Следует иметь в виду, что неполное отверждение приводит к образованию хрупкого покрытия с недостаточной химической стойкостью, в частности к действию растворителей. Эпоксидно-фенолформальдегидные материалы горячей сушки мало чувствительны к перегреву за исключением пожелтения покрытий.

Для анализа рецептуры (табл. 2.31) укажем основные параметры эмали:

Соотношение пленкообразователей эпоксид : фенолформапьдегид = 70 : 30 (по сухому), пигмент : пленкообразователь = (12,5 + 8,5 + 4): (12,4 + 5,3) = 1,4 :1.

12,5/5 + 8,5/4,3 + 4/2,7

ОКП = ------------------------------------------------------------------- • 100% = 29%

12,5/5 + 8,5/4,3 + 4/2,7+17,7/1,2

Для получения эмали сначала растворяют твердую эпоксидную смолу, затем в этом растворе диспергируют пигмент, наполнители и органосиликатную пасту. Перед нанесением добавляют резольную смолу и растворитель (в некоторых случаях еще и катализатор).

Покрытия горячей сушки на основе эпоксидно-фенолформальдегидных смол имеют следующие характеристики:

• высокую стойкость к химикатам и растворителям;

• высокие твердость и абразивную стойкость;

• хорошие эластичность и адгезию;

• высокую прочность при ударе;

• стойкость к перепаду температур и к стерилизации.

Лаки и грунтовки горячей сушки на основе эпоксидно-фенолформальдегидных смол применяют для различных целей:

• защиты жести для консервной тары;

• защиты внутренней поверхности емкостей для транспортировки жидкостей;

• защиты оборудования в химической промышленности;

• электроизоляции проводов;

• грунтования металлов при окрашивании бытовой техники и приборов.

Опубликовано в

Опубликовано в