КРИТЕРИИ АКТИВИРОВАНИЯ

15 мая, 2016

15 мая, 2016  admin

admin Важная особенность пайки при абразивном пли ультразвуковом способах удаления окисных пленок — осуществление процесса в два этапа: 1) лужение паяемой поверхности легкоплавким припоем;

2) собственно пайка по облуженным поверхностям, выполняемая путем прижима деталей и нагрева их до полного расплавления нанесенного легкоплавкого слоя без внесения или с внесением припоя, в том числе среднеплавкого. Удаление окисных пленок абразивным и ультразвуковым способами нашло широкое применение для алюминия и его сплавов. Окислы на паяемой поверхности под слоем жидкого припоя могут быть разрушены с помощью абразива, а также острого шабера, металлической щетки, конца прутка припоя, асбеста, хлопчатобумажной ткани, металлических сеток и т. п. Для этой же цели в припоях с узким интервалом пайки могут быть использованы мелкая стружка латуни, измельченный асбест, пемза и другие материалы, первичные кристаллы широкоинтервальных сплавов, находящихся в жидкотвердом состоянии.

Порошок абразива смешивают с порошком или стружкой припоя и полученную смесь прессуют в форме стержней или дисков.

Поверхность металла лудят с помощью посторонних частиц абразива при температуре выше температуры полного расплавления (ликвидуса) припоя. Абразивные частицы, имеющие меньшую плотность, чем припой, всплывают на его поверхность при лужении, что облегчает их удаление.

При использовании в качестве абразивных частиц первичных кристаллов припоя, находящегося в жидкотвердом состоянии (кристаллы разделены жидкой фазой), окисные пленки облуживаемого металла сдираются с поверхности Мк при вращательном или поступательном относительном перемещении детали и массы припоя. Для пайки алюминия абразивно-кристаллическим способом пригодны широкоиитервальные припои состава, %: І) Zn50, Sn50, tпл= = 199-5-355 °С, <луж=250-5-275 С®, *п=375н-425°С; 2) Zn85, А115, Uл=3804-453°С, <луж =390—400°С, =450=500 °С.

Лужение деталей, имеющих форму тел вращения или скрученных концов проводов, возможно при вращении их в массе жидкотвердого припоя со скоростью 25—75 об/мии в одну сторону (например, в сторону навивки провода), а затем в другую сторону.

Лужение относительно слабо окисляющимися припоями, например оловянио-цииковым припоем П250А, позволяет вести последующую пайку на воздухе без флюса.

При ультразвуково)! пайке (УЗП) окисную пленку со сплавов удаляют путем воздействия на нее кавитации в жидком припое, возникающей при его ультразвуковых колебаниях.

Ультразвуковое лужение осуществляют с помощью ультразвуковых паяльников и в ультразвуковых ванночках. В качестве генераторов ультразвуковых колебаний используют магиитострикциои - ные преобразователи, генерирующие ультразвуковые колебания при температуре до 400 °С, например ферромагнитные сплавы инвар (Ni 36%, Fe остальное), люиель (Ni 68%, Си остальное), пермаллой (Ni 45%, Fe остальное), пермеидур (Ni 50%, Си остальное), которые изменяют свои размеры при изменении магнитного поля (эффект Джоуля). Магнитострикционный эффект в металлах ослабевает по мере повышения температуры и при температуре Кюри сплава исчезает совершенно. Пермендур применяют при температуре до —400 °С.

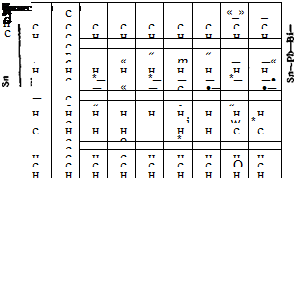

Ультразвуковая пайка и лужение возможны для большинства цветных металлов — алюминия, ковара, никеля и др. (табл. 34). Такой способ имеет ряд преимуществ: уменьшается длительность пайки, снижается ее стоимость, исключается необходимость предварительного удаления окислов с паяемого материала (достаточно лишь обезжиривание) и последующей промывки паяных изделий. Лужение может быть легко автоматизировано, толщину полуды легко контролировать.

Применение ультразвукового лужения (УЗЛ) ограничено относительно низкой предельной температурой действия источников ультразвуковых колебаний (*лвж<40О®С) и возможной эрозией паяемого металла в жидком припое.

Ультразвуковые колебания вызывают более интенсивное растворение алюминия в. жидких легкоплавких припоях, чем при абразивном лужении, что ограничивает применение УЗЛ для фольги и проволоки толщиной <0,5 мм. Подобное интенсивное растворение Мк при ультразвуковом лужении алюминиевых сплавов обусловлено необходимостью проведения его в кавитационном режиме.

Качественное лужение алюминия в олове и припоях Sn—Zn возможно при иитеисивиостях ультразвуковых колебаний, меньше «пороговых» при наличии в расплаве (припоев) твердых частиц, облегчающих «разрыв» жидкости и оказывающих механическое воздействие на поверхностный слой обслуживаемого металла (абразив - ио-Кавитационное лужение). Для этого пригодны, например, порошки ферротитана (в олове 4—7%), первичные кристаллы цинка в припое Sn—20% Zn (П250А) в области Ж—Т [10] на диаграмме состояния. Глубина эрозии алюминия прн абразивио-кавитационном лужении на порядок ниже, чем при обычном ультразвуковом лужении, т. е. такая же, как и при абразивном лужении [1]. Совме-

|

|

|

||||

Таблица 34. Совместимость способа УЗП и лужей* (погружением) различных металлов и сплавов легкоплавкими припоями.

Примечание. Н — несовместимы; С — совместимы.

стимость Мк и Мп при ультразвуковой пайке иллюстрируют данные табл. 35.

Для возможности абразивно-кристаллического лужения важно, чтобы А/£(_т=>Л*луні., где А<ж—т “Температурный интервал Ж—Т состояния припоя; А? Луж — температурный интервал. лужения. Для УЗЛ необходимо, чтобы htZ*>t " ■ для абразивно-ультра-

лу^к лики

звукового лужения АI сД/ £_т.

Нарушение сплошности окисной пленки при абразивном или ультразвуковом лужении происходит локально; полное удаление окисной пленки с поверхности паяемого металла возможно только при достаточной растворимости Мк в жидком М„ при температуре лужения (пайки); при этом 0<(С$£)*л„и<(с5Й) fBp> где (С'мїО^луж — растворимость Мк в Мп при температуре лужения нли пайки, a fKp — критическая величина растворимости Мк

в жидком Мп, выше которой возможно развитие в нем недопустимой глубины эрозии.

Существенным требованием является также слабая окисляе- мость слоя полуды при хранении облуженных деталей перед пайкой и при нагреве их до температуры пайки: т |рС <Ток.<пол • ^и*1 < <т ^ пол где Тхр, ТОК..ПОЛ, т'п — продолжительность хранения, время до начала окисления полуды, время нагрева при температуре пайки соответственно.

Опубликовано в Проектирование технологии пайки металлических изделий

Опубликовано в Проектирование технологии пайки металлических изделий Комментарии закрыты.