Обработка и оценка результатов контроля

15 мая, 2016

15 мая, 2016  admin

admin При обнаружении дефектов оценивают их основные характеристики:

- координаты;

- эквивалентный диаметр или площадь;

- разделение на протяженные и непротяженные;

- условные границы и (или) условную протяженность;

- условное расстояние между дефектами;

- число дефектов.

При необходимости определяют пространственное положение дефектов.

Координаты дефектов определяют, как рекомендовано в разд. 3.2.1. При контроле прямым преобразователем определяют глубину залегания дефекта от поверхности ввода, а при контроле наклонным преобразователем - глубину залегания и расстояние до него по поверхности ОК от точки ввода преобразователя. Часто измерения эквивалентной площади не требуется, достаточно только установить, что она > S0 (уровня фиксации) и < 5) (уровня браковки).

Важно классифицировать дефекты на протяженные и непротяженные (компактные), поскольку во многих заготовках протяженные дефекты не допускаются. Рекомендуется способ измерения, основанный на использовании кривых, показанных нарис. 3.18, б (см. разд. 3.2.2).

ГОСТ 24507-80 не устанавливает способов измерения границ дефекта и его условных размеров. ОСТы [180] и [261] предписывают использование абсолютного способа измерения условной протяженности, т. е. границей дефекта считается положение точки ввода преобразователя, при котором амплитуда эхосигнала от дефекта уменьшается до уровня фиксации. Документ [320] предусматривает использование как абсолютного так и относительного (по уровню 6 дБ) способов измерения. При этом из двух измеренных значений выбирается большее.

Если в НТД оговорено допустимое расстояние между несплошностями, то его определяют как расстояние между центрами непротяженных несплошностей, или как расстояние между границами протяженных несплошностей или как расстояние между центром непротяженной и границей протяженной несплошностей. Измерение расстояния между несплошно - стями, залегающими на разной глубине, выполняется с учетом этого расстояния с помощью геометрических построений, приведенных в разд. 3.2.6.

При определении протяженности несплошностей и расстояния между ними в направлении окружности в случае цилиндрической поверхности изделия следует учитывать изменение этих размеров в зависимости от глубины залегания дефектов (см. рис. 3.2). Истинный размер I вычисляется в соответствии с формулой

! = L(l-2z/D),

где L = СЕ - протяженность (расстояние между несплошностями), измеренная по поверхности цилиндрического изделия диаметром D; г - глубина залегания не - сплошности от поверхности.

На основании сопоставления результатов контроля с требованиями НТД делают заключение о годности или браковке заготовки. В НТД на поковки, подлежащие У 3-контролю, должны быть указаны: уровень фиксации; недопустимый уровень ослабления донного сигнала и параметры недопустимых дефектов (максимальный эквивалентный размер или площадь, максимальная условная протяженность, максимальное допустимое число дефектов в определением объеме, допустимое расстояние между дефектами), например:

- фиксации подлежат дефекты эквивалентной площадью > У0;

- не допускаются дефекты эквивалентной площадью > St;

- не допускаются дефекты условной протяженностью > L,

- не допускаются дефекты, вызывающие при контроле прямым преобразователем ослабление донного сигнала до уровня < S0;

- допустимое расстояние между фиксируемыми дефектами > 1-і, мм.

- не допускаются непротяженные дефекты эквивалентной площадью So... Sь если они образуют скопление из п или более дефектов при пространственном расстоянии между наиболее удаленными дефектами, равном или меньшем толщины поковки Н.

В таблице ГОСТ 24507-80 приведены значения So и Sb а также минимального недопустимого числа непротяженных дефектов в скоплении размером 100 мм. Минимальное недопустимое число дефектов в скоплении размером Я вычисляется по формуле п = «0 Я/100 и округляется до целого числа в сторону уменьшения.

Для краткой формулировки нормативных требований к качеству заготовок рекомендуется указывать группу их качества в соответствии с указанной таблицей. В поковках, отнесенных к группам 1, 2 и 3, не допускаются ни один протяженный дефект и ни один дефект эквивалентной площадью > S,. Такому условию обычно удовлетворяют металлы вакуумной выплавки.

В поковках, отнесенных к группам 2п, Ъп и 4и, допускаются непротяженные дефекты (например, неметаллические включения, имеющиеся в некоторых сталях мартеновской выплавки). В поковках, отнесенных к группе 4L, допускаются некоторые протяженные дефекты, условная протяженность которых меньше 1,5£0, где Ь0 - условная протяженность эквивалентного дефекту плоскодонного отверстия.

Следует заметить, что нормы таблицы довольно жесткие. В качестве примера приведем значения S0 и S] (в мм2) для толщины ОК до 100 мм. Для первой группы качества So= Si = 3; для второй группы S0 = 3, a Si = 5. В ОСТ на поковки энергетического оборудования [261] и при той же толщине для атомных электростанций (АЭС) для изделий группы А указаны S0 = 2, Si = 10; изделий группы В - S0 = 4, Sj = 10; изделий группы С - S0 = 6, Si = 20. Для тепловых станций и других объектов котлонадзора указаны S0 = 3, Si = 40. Та - ким образом, нормы по отраслевому стандарту, как правило, менее жесткие, чем рекомендовано ГОСТ 24507-80.

Приведем требования технических условий к некоторым поковкам ответственного назначения, используемым в энергетике, в том числе в атомном машиностроении.

По требованиям ТУ 108.765-78 для деталей АЭС регистрируют несплошности эквивалентным диаметром > 2,2 мм. В поковках из стали обычного качества при контроле прямым преобразователем необходимо регистрировать дефекты эквивалентной площадью >15 мм2 (диаметром 4,4 мм), а для поковок вакуумно-дугового и электрошлакового переплавов > 10 мм2 (диаметром 3,6 мм).

При контроле наклонным преобразователем регистрируют дефекты по показателям группы качества Ъп (ГОСТ 24507- 80), а именно: 5 мм2 при толщине поковки Я < 150 мм; 10 мм2 при 150 < Я < 200 мм; 20 мм2 при Я> 200 мм.

Для заготовок вакуумно-дугового и электрошлакового переплавов при контроле прямым преобразователем максимально допустимы несплошности с эквивалентной площадью 20 мм2. На квадратном участке площадью 300 см2 суммарная площадь зарегистрированных несплошно - стей не должна быть > 250 мм2, а число несплошостей площадью 20 мм2 - не более пяти. На любом квадратном участке площадью 1 м2 сумма площадей всех зафиксированных несплошностей не должна быть >600 мм2.

При контроле наклонным преобразователем не допускаются дефекты эквивалентной площадью, вдвое меньшей, чем для стали обычного качества Не допускаются подлежащие регистрации непротяженные дефекты, если они образуют скопление из пяти и более дефектов при пространственном расстоянии между наиболее удаленными дефектами, равном или меньшем толщины поковки. И для прямых, и для наклонных преобразователей не допускаются протяженные дефекты.

Приведем нормы оценки качества поковок, действующие в США и ФРГ, и сопоставим их с принятыми в России. Такое сопоставление выполнено Е. Ф. Кре - товым [245, т. 3], ему же принадлежат комментарии. В США нормативные требования при УЗК поковок определяются спецификациями ASTM, которые приводятся в Коде ASME [356]. Американские нормативные требования, относящиеся к минимальным несплошностям, подлежащим регистрации при УЗК, вошли в ч. V Кода ASME.

В соответствии с Кодом ASME нормативные требования по контролю поковок включают в себя следующие показатели:

- уровень фиксации;

- уровень поисковой чувствительности;

- регистрируемую информацию об обнаруженных несплошностях;

- типовые критерии приемочного уровня качества;

- термины-определения, характеризующие конкретные ситуации распределения дефектов в ОК.

В соответствии со спецификацией SA-388, включенной в Код ASME, при настройке чувствительности при контроле прямым преобразователем устанавливается контрольный уровень, при котором донный сигнал составляет 75 % высоты экрана дефектоскопа. Затем увеличивают усиление на 14 дБ (в 5 раз) и при такой чувствительности проводят поиск дефектов. Недостатки такой системы настройки чувствительности рассмотрены в разд. 2.2.4.5.

Регистрируют несплошность, когда:

- она дает эхосигнал > 10 % амплитуды донного сигнала;

- несплошность дает индикацию на участке > 38 мм независимо от амплитуды эхосигнала и расположена на одной и той же глубине;

- при регистрации протяженности несплошностей должна быть сделана поправка на расхождение УЗ-пучка с учетом глубины залегания дефекта;

- несплошности дают эхосигнал, перемещающийся по глубине более чем на 25 мм, при амплитуде > 5 % донного сигнала (это характерный признак трещин).

Регистрации подлежат также случаи обнаружения пяти или более несплошностей, дающих эхосигналы > 5 % донного сигнала, расположенных в кубе со стороной 50 мм, и если амплитуда донного сигнала уменьшается на 20 % или более.

При контроле наклонным преобразователем прибор настраивают так, чтобы амплитуда сигнала от прямоугольной или V-образной риски (с углом при вершине 60°), расположенной на внутренней поверхности параллельно оси поковки, составляла 75 % высоты экрана дефектоскопа. Риска должна иметь глубину, равную 3 % максимальной толщины контролируемой поковки, или 6,35 мм (выбирается меньшее из двух значений), а длину 25,4 мм.

При той же настройке прибора и положении преобразователя на наружной поверхности получают отражение от такой же риски на внешней поверхности. Проводят на экране линию, соединяющую вершины эхосигналов от рисок на внутренней и наружной поверхностях. Эта линия определяет контрольный уровень чувствительности (уровень фиксации). Регистрируют сигналы от несплошностей амплитудой > 50 % контрольного уровня.

Код ASME не приводит количественных значений пределов допустимости, указывая, что они должны устанавливаться по соглашению между покупателем и фирмой-изготовителем. Отмечается, что при назначении пределов допустимости должны быть использованы нижеприведенные критерии.

Для прямого преобразователя - это предельная амплитуда эхосигнала в процентах от контрольного уровня (или размер отверстия с плоским дном в СО); ослабление донного сигнала ниже величины, заданной в процентах от контрольного уровня; предельная амплитуда эхосигнала в процентах от контрольного уровня при наличии заданного в процентах ослабления донного сигнала относительно контрольного уровня.

Для наклонного преобразователя за критерий принимается предельная амплитуда эхосигнала в процентах от амплитуды сигнала, отраженного от риски, или амплитуда эхосигнала в процентах от контрольного уровня.

В Германии нормативные требования к УЗК поковок устанавливаются отраслевыми правилами или техническими условиями. Для сосудов ядерной энергетики - это КТ А 3201.1 [409]. Нормы на УЗК поковок из кованой сортовой стали определены спецификацией SEP 1921 [412].

Нормативные требования в соответствии с Правилами КТА 3201.1 включают в себя следующие элементы:

- пределы регистрации по амплитуде, выраженные через диаметры плоскодонных отражателей, зависящие от толщины поковки и задаваемые таблицей;

- пределы допустимости по минимальной глубине залегания обнаруженных дефектов от окончательно обработанной поверхности поковки;

- допустимость дефектов в зависимости от их ориентации;

- допустимость по протяженности дефекта в зависимости от направления, в котором он развит;

- допустимость по плотности дефектов, т. е. их числу на 1 м2 поверхности.

Существуют отдельные требования к зоне сварных кромок и патрубков, куда входят: амплитудный критерий, число дефектов на 1 м длины и минимальное расстояние между дефектами. Правила КТА 3201.1 указывают, что не допускаются подлежащие регистрации несплошности, расположенные на расстоянии от окончательно обработанной поверхности, меньшем минимального расстояния 5 мм при номинальной толщине стенки в окончательном состоянии Н < 40 мм; 10 мм при 40 < Н < 80 мм, 20 мм при Н > 80 мм.

Несплошности, зарегистрированные при прозвучивании наклонным преобразователем, недопустимы, если установлена их протяженность в направлении толщины (т. е. развитые по высоте). В зонах сварных кромок и патрубков не допускаются:

- протяженные несплошности;

- несплошности, обнаруженные прямым преобразователем, если эхосигнал от них более чем на 12 дБ превышает границу регистрации;

- несплошности, выявленные прямым и наклонным преобразователями, если эхосигнал от несплошности, полученный наклонным преобразователем, превышает предел регистрации более чем на 6 дБ;

- несплошности, плотность которых 2 ... 6 шт. на 1 м длины в зависимости от толщины шва.

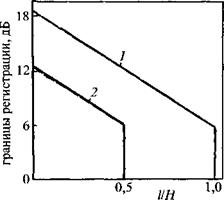

Расстояние между допустимыми не- сплошностями должно быть > 100 мм. В остальной части объема допускаются локальные несплошности амплитудой до 18 дБ сверх границ регистрации, выявленные при радиальном прозвучивании прямым преобразователем; несплошности протяженностью в соответствии с кривой 1 (рис. 3.33), если при наклонном прозвучивании в этих точках нет превышения величин эхосигналов на 6 дБ сверх границы регистрации. Максимально допустимая длина ограничена величиной 120 мм.

При контроле прямым преобразователем в осевом направлении допустимы локальные несплошности, дающие эхо - сигналы, которые превышают уровень фиксации на величину до 12 дБ. Допускаются несплошности протяженностью по окружности в соответствии с кривой 2 (см. рис. 3.33), если при наклонном прозвучивании отсутствует превышение на 6 дБ

|

Рис. 3.33. Допустимая протяженность несплошности L, отнесенная к номинальной толщине стенки поковки Н: 1 - превышение уровня регистрации прямым преобразователем; 2 - то же наклонным преобразователем |

или более по отношению к уровню регистрации. Максимально допустимая длина несплошности ограничена при этом 60-ю мм. Несплошности высотой >10 мм по толщине листа недопустимы. Локальная плотность несплошностей на 1 м2 наружной поверхности не должна превышать 10 шт.

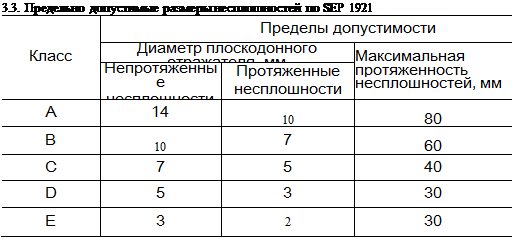

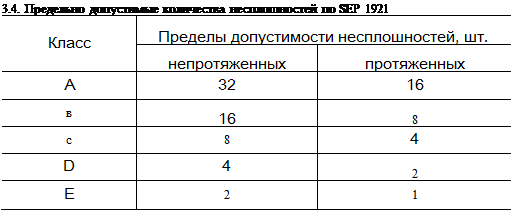

В спецификации SEP 1921 указывают предел регистрации (уровень фиксации). Пределы допустимости несплошностей в зависимости от назначения поковки или условий эксплуатации отдельных ее частей разбивают на классы А - Е, которые включают в себя следующие критерии:

- предел допустимости по амплитудному признаку, измеренный диаметром эквивалентного плоскодонного отражателя (этот признак различен для протяженных и непротяженных отражателей);

- максимально допустимую протяженность несплошности;

- максимально допустимое число непротяженных несплошностей;

- то же протяженных.

При контроле по спецификации SEP 1921 максимально допускаемые параметры несплошностей определены табл. 3.3 и

3.4.

|

|

Несплошности протяженностью, более указанной в табл. 3.3, могут быть приняты по согласованию с заказчиком с учетом предельно допустимого числа несплошностей. Так, например, несплош - ность протяженностью 320 мм для класса А может быть зачтена и допущена как четыре несплошности протяженностью 80 мм.

Далее сопоставляются российские нормы контроля поковок с нормами, действующими в США и ФРГ. При контроле ЗТ-методом Код ASME предусматривает регистрацию участков, в которых донный сигнал ослабляется на 20 % (т. е. на 2 дБ). Однако такое его изменение практически

трудно зарегистрировать на фоне его колебаний, вызванных нестабильностью акустического контакта.

Отечественные нормы в зависимости от толщины поковки предписывают регистрировать ослабление на 22 ... 34 дБ. Это реально достижимый уровень регистрации при одновременном контроле эхо - и ЗТ- методами с использованием серийных современных дефектоскопов. Для повышения чувствительности при контроле ЗТ - методом необходимо либо выполнять этот контроль отдельно от эхометода, либо применять дефектоскоп с двумя мониторами, позволяющий организовать отдельное слежение за уровнем донного сигнала.

Немецкие правила не приводят нормы контроля ЗТ-методом. По-видимому, это связано с достаточно высокой чувствительностью эхометода. Например, чувствительность, рекомендованная КТА 3201 Л, гарантирует выявление даже неблагоприятно ориентированных несплошностей, которые могут представлять опасность для изделия.

Сравнительные данные для прямого преобразователя при контроле поковок сосудов давления эхометодом, приведенные к площади плоскодонного дискового отражателя, показывают, что в области толщин до 250 мм нормативные требования по размеру минимально регистрируемой несплошности весьма близки к российским. При толщине > 250 мм немецкие требования значительно мягче, чем отечественные и американские. Особенностью американских требований, как отмечалось, является переменная чувствительность по сечению заготовки.

Сравнительные данные для наклонного преобразователя при контроле поковок сосудов давления эхометодом, приведенные к площади дискового отражателя, свидетельствуют, что границы регистрации для толщин до 150 мм по нормам России и Германии весьма близки. Для толщин > 150 мм нормы Германии существенно жестче, исключение составляют требования России для корпусов реакторов АЭС.

Граница регистрации по американским требованиям на один-два порядка ниже европейских требований. Американские нормы позволяют выявить лишь достаточно развитые (> 3 % толщины поковки) трещины, идущие от поверхности поковки, в то время как немецкие и отечественные требования (при Н < 150 мм) позволяют выявлять дефекты (в том числе трещины) с различной пространственной ориентацией Представляется, что для толщин > 150 мм минимально регистрируемый дефект в отечественных документах, относящихся к сосудам давления, следует оставить на уровне 5 ... 7 мм2.

Сравнение пределов допустимости показывает, что наиболее жесткие требования к несплошностям поковок сосудов давления предъявляются отечественными документами, где протяженные несплошности не допускаются, а максимально допустимый точечный отражатель имеет эквивалентную площадь 20 ... 30 мм2. Российские требования для всех сечений поковки и всех направлений прозвучива - ния одинаковы и различаются только для прямого и наклонного преобразователей. Представляется неправильным, что пределы допустимости при контроле наклонным преобразователем мягче, чем прямым, поскольку дефекты, обнаруженные наклонным преобразователем, уменьшают рабочее сечение заготовки, а прямым - нет. Код ASME не называет количественных критериев допустимости, указывая, что они устанавливаются по соглашению сторон.

Немецкие требования дифференцируют пределы допустимости в зависимости как от местоположения дефекта в поковке, так и от ориентации дефекта. Так, недопустимы дефекты, обнаруженные в приповерхностных зонах поковки. Допускаются протяженные несплошности, в некоторых случаях до 120 мм, ориентированные параллельно цилиндрической поверхности обечайки, в то же время недопустимы дефекты протяженностью > 10 мм в направлении толщины стенки.

Недостатком немецких требований можно считать определение допустимой плотности дефектов на 1 м2, поскольку оно лишено физического смысла и преследует, по-видимому, лишь цель контроля за технологической дисциплиной. В этом смысле надо отдать предпочтение требованиям ГОСТ 24507-80, определяющим недопустимое число дефектов в шаровом объеме, т. е. для случая, когда имеется взаимное влияние дефектов.

3.3.1.4. Особенности контроля литья

Существенное отличие отливок от заготовок, обработанных давлением (измельчающим структуру), заключается в том, что отливки и слитки (отливки в изложницу, подлежащие в дальнейшем обработке давлением) имеют грубую крупнозернистую структуру. С учетом этого УЗ обычно контролируют отливки из перлитных сталей, прошедшие термообработку типа нормализации, измельчающую структуру.

В отливках из сплавов алюминия допускается более крупнозернистая структура. Стальные отливки без термообработки проверяют только теневым методом на грубые дефекты. Отливки из сталей аустенитного класса, как правило, контролировать не удается.

Слитки проверяют эхо - или теневым методом на определение положения усадочной раковины. На поверхностях слитка зачищают лыски шириной ~ 50 мм для улучшения контакта с преобразователем. Литье из отбеленного чугуна и чугуна с шаровидным графитом удовлетворительно контролируют на дефекты теми же методами, что и стальное литье. Другие виды чугуна контролируются очень плохо из-за структурных помех, связанных с рассеянием волн на графитных включениях.

Еще одно большое отличие отливок от заготовок, обработанных давлением, состоит в том, что внутренние дефекты в них (раковины, рыхлоты, трещины, инородные включения) объемные и могут быть расположены любым образом. Дефект типа неслитины, возникающий в результате перерыва в течении жидкого металла, плоскостной, но ориентацию его предвидеть трудно. Если схема контроля предусматривает прозвучивание только при одном направлении лучей, то при контроле отливок выбор этого направления некритичен, так как преимущественная ориентация дефектов отсутствует.

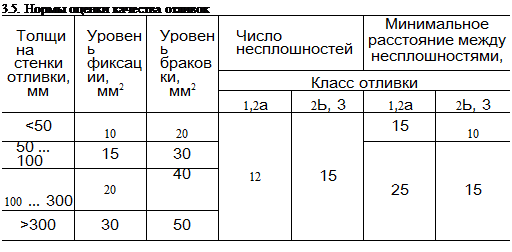

Для контроля отливок документ [307] рекомендует нормы оценки качества, приведенные в табл. 3.5. Они относятся к непротяженным несплошностям на участке, проектируемом на поверхность ввода площадью 200 х 300 мм2. При меньших площадях участка число несплошностей уменьшается пропорционально отношению площадей этого участка и участка площадью 200 х 300 мм2.

В случае, если обнаруженные при УЗ-контроле несплошности превышают нормы, приведенные в табл. 3.5, или при контроле прямым преобразователем донный сигнал ослабляется до уровня фиксации, отливка или ее отдельный участок должны быть подвергнуты радиографи - чемкому контролю и качество их оценивают по результатам этого контроля.

Многие дефекты литья плохо выявляются УЗ. Это усадочные рыхлоты и усадочные раковины, имеющие поверхности игольчатого вида.

Опыт Ленинградского металлургического завода [126], выполняющего массовый контроль литья, поковок и сварных соединений, показывает, что дефекты литья, занимающие значительные объемы, часто не выявляются при контроле эхоме - тодом. Например, при радиографическом контроле выходной лопасти гидротурбины были обнаружены большие зоны тонких усадочных рыхлот. Для уточнения глубины их залегания применили УЗ - эхометод, но даже при настройке на уровень фиксации по плоскодонному отверстию диаметром 1,5 мм отражения УЗ не были получены. При экспериментальных исследованиях модель усадочной раковины с размерами 50 х 30 х 25 мм давала эхосигнал значительно меньше плоскодонного отверстия диаметром 3 мм.

В [425, с. 408/726] сообщалось о возможности контроля отливок из коррозионно-стойкой стали на усадочные дефекты. Контроль выполнялся дефектоско-

пом DSK-70 фирмы Krautkramer (Германия) на частоте 1 МГц, прямым преобразователем типа KIS с диаметром пьезоэлемента 34 мм. В качестве контактной среды использовался твердый жир (по - видимому, сало). Образцы для контроля имели форму параллелепипедов с габаритными размерами 130 х 130 х 340 мм. Дефекты в образцах типа усадочных раковин и трещин удовлетворительно выявлялись при глубине залегания 110 мм. Они наблюдались с четырех поверхностей образцов, но амплитуда эхосигнала сильно изменялась в зависимости от ракурса озвучивания. При увеличении расстояния до дефектов до 220 мм выявляемость дефектов сильно ухудшалась.

Опубликовано в

Опубликовано в