КОНТРОЛЬ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

11 июля, 2016

11 июля, 2016  admin

admin Существующие в настоящее время неразрушающие методы контроля впри-

менении к резьбам имеют ряд недостатков. Это объясняется трудностью обнаружения дефектов в сложном контролируемом профиле, а также разнообразием материалов и типоразмеров деталей. Профиль контролируемой резьбы меняется от витка к витку при ее входе и сгоне до номинального значения. Большое разнообразие резьбовых деталей, значительный разброс по диаметрам и шагу затрудняют универсализацию методов контроля.

Еще одним не менее важным фактором является место возникновения и развития усталостных трещин. Как правило, трещины располагаются в глубине канавки резьбы, прилегая к той или иной грани, однако возможно возникновение трещин также на других витках резьбы и на без- резьбовых участках ОК, особенно если на них имелись какие-либо повреждения.

Применяемые для дефектоскопии резьб такие методы неразрушающего контроля, как магнитопорошковый, вихретоковый, проникающих жидкостей, имеют один общий недостаток. Они требуют предварительной разборки соединения. В отличие от них ультразвуковой метод позволяет контролировать резьбу без разборки. Обычный способ контроля - прямым совмещенным преобразователем со стороны торцевой поверхности резьбовой части. Возникающие при этом проблемы заключаются в отстройке от ложных сигналов, вызываемых отражением от резьбы, и многократных ложных сигналов, соответствующих поперечным волнам, прошедшим поперек сечения стержня (см. разд. 1.1.2, рис. 1.12, б). Вследствие наличия таких ложных сигналов единой методики УЗ-контроля резьбовых соединений не существует. Для каждого типа изделий приходится разрабатывать специфическую методику.

Контроль стяжных болтов узлов самолетов. Контроль выполняется в соответствии с инструкцией ПИ-075-86ИК "Контроль ультразвуковым методом тела болтов диаметром от 8 до 26 мм" и разработанных на ее основе инструкций для

|

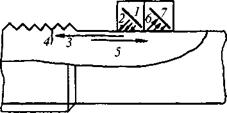

Рис. 5.99. Бездефектный болт с фрезерованными рисками в качестве СОП при контроле стяжных болтов узлов самолетов: 1 - прямой преобразователь, 2 - резьбовая часть болта, 3 - головка болта, 4 - риска вблизи галтели; 5 - риска вблизи конца резьбовой части; 6 - зондирующий импульс; 7 - донный сигнал; 8 - строб-импульс; 9 - эхосигнал от риски вблизи галтели, 10- эхосигнал от риски вблизи конца резьбовой часть |

конкретных болтов. Используется прямой совмещенный преобразователь на частоту 4 ... 5 МГц. Поверхность ввода - торцевая поверхность резьбовой части болта. Ее очищают от загрязнений, краски, заусенец.

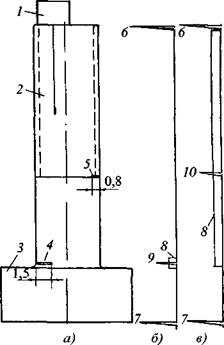

Стандартные образцы предприятия - бездефектные болты с фрезерованными рисками. Например, в болтах диаметром 16 мм и более выполняют две риски: глубиной h = 1,5 мм в галтельной части болта и глубиной 0,8 мм в резьбовой части (рис. 5.99, а). Реже в качестве СОП используют стержень, совпадающий с кон-

|

тролируемым болтом по материалу, длине и диаметру с плоскодонным отверстием диаметром 2 мм на оси со стороны одного из торцов.

Настройку длительности развертки выполняют по сигналу от донной (противоположной торцевой) поверхности. Чувствительность и стробирование зоны контроля при использовании СОП с рисками настраивают, перемещая преобразователь по поверхности ввода образца до получения максимального эхосигнала от риски вблизи галтели. При этом обычно преобразователь находится диаметрально противоположно относительно искусственного дефекта, т. е. дефект выявляется боковым лучом. Строб-импульс устанавливают

так, чтобы в него попадал сигнал от риски и зона около 10 мм вблизи этого сигнала (рис. 5.99, б). Амплитуду эхосигнала устанавливают на всю высоту экрана дефектоскопа. Это соответствует браковочному уровню чувствительности при контроле галтельной части болта. При этой настройке проверяют галтельную часть всех контролируемых болтов.

Далее перемещают преобразователь по поверхности ввода образца до получения максимального эхосигнала от риски в резьбе (рис. 5.99, в). Строб-импульс устанавливают так, чтобы в него попадал сигнал от риски. Начало его было правее зондирующего импульса, а конец ближе донного сигнала. Амплитуду эхосигнала от

|

риски устанавливают на всю высоту экрана дефектоскопа. Это соответствует браковочному уровню чувствительности при контроле резьбовой части болта. Повышают чувствительность на 6 дБ. Эта чувствительность соответствует поисковому уровню. При этой настройке проверяют резьбовую часть всех контролируемых болтов. Обычно можно наблюдать на линии развертки несколько последовательных эхосигналов от искусственного дефекта.

Проводят последовательно контроль галтельной и резьбовой частей болта путем перемещения преобразователя вкруговую по торцевой поверхности болта.

При появлении эхосигналов в зоне, соответствующей галтельной части, измеряют условную протяженность трещины по окружности болта. При появлении эхосигналов в зоне, соответствующей резьбовой части, измеряют глубину залегания трещины. Данные записывают в журнал контроля, а дефектные болты маркируют красной краской.

О применении ультразвука для контроля болтов в авиации сообщается в [429, докл. 19]. Контроль рекомендуется проводить как со стороны головки, так и со стороны торца резьбовой части. Используются прямые преобразователи на частоту 10 ... 15 МГц с диаметром пьезоэлемента 10 мм.

|

|

б)

Рис. 5.102. Контроль болтов и

шпилек крепления крышки атомного

реактора к корпусу:

а - болт со шлицем; б - болт с шестигранной

выемкой на головке; I - головка болта;

2 - преобразователь; 3 - пьезоэлементы

Контроль резьбовых соединений локомотивов и вагонов. На железнодорожном транспорте контролируются [154] резьбовые соединения болтов крепления электродвигателей, болтов подвешивания и стержней подвешивания. Контроль выполняется с торца резьбовой части прямым преобразователем на частоте 5 МГц, как стяжных болтов самолетов. Преобразователь устанавливается в 8 точках Б по окружности.

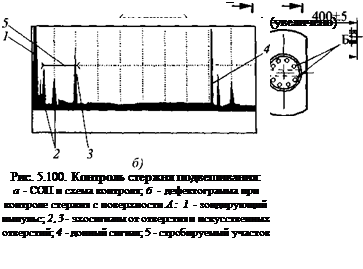

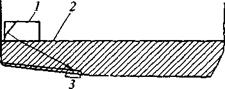

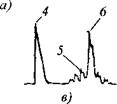

На рис. 5.100,а приведена схема СОП для контроля стержней подвешивания. Контроль выполняется с поверхности, показанной стрелкой А в тт. Б. Чувствительность настраивается по пропилу глубиной h = 3 ± 0,3 мм, шириной 1 ... 4 мм, расположенному в сечении В-В. Глубина отсчитывается от основания резьбы. На рис. 5.100,6 показана развертка типа А при контроле стержня.

Контроль шпилек энергооборудо - вания. Контроль шпилек М42 и больших диаметров осуществляется прямым преобразователем с торца, как для стяжных болтов самолетов. Недостаток способа заключается в возможном плохом качестве поверхности торцов, а главное, - в мешающем влиянии отражения от боковой поверхности. По этой причине возможен пропуск трещин глубиной 1 мм, расположенных на расстоянии 100 ... 200 мм от торца, сигнал от которых может ослабляться на 21 ... 23 дБ. Значительно надежнее выявляются трещины при меньших расстояниях.

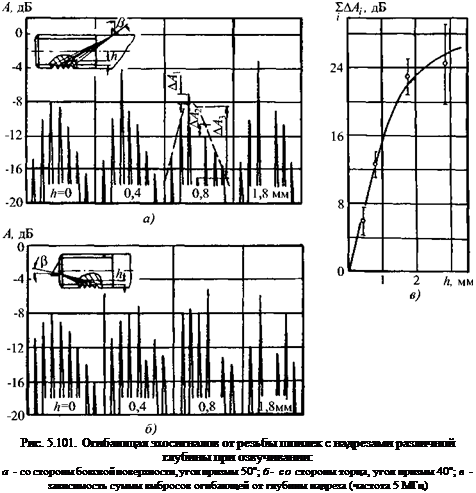

Предложены [258] способы выявления трещин наклонным преобразователем с гладкой боковой поверхности (рис. 5.101, а) и с торца шпильки (рис. 5.101, б). Рекомендуется использовать преобразователь на частоту 5 МГц с углом р в призме 50° для первого варианта и 40° для второго варианта. При контроле бездефектного участка резьбы наблюдают эхосигналы от семи-восьми витков резьбы. Амплитуда этих сигналов плавно изменяется при движении преобразователя.

Наличие дефекта, имитируемого надрезом, вызывает возрастание суммарной амплитуды эхосигналов и экранировку сигналов от одного-двух витков после витка с трещиной. Методика контроля предусматривает построение графиков изменения амплитуд эхосигналов АА от каждого витка и наблюдение за аномальным уменьшением или увеличением амплитуды при движении преобразователя (рис. 5.101, в). Возможно выявление де - фектов глубиной 1,5 ... 2 мм без выворачивания шпильки.

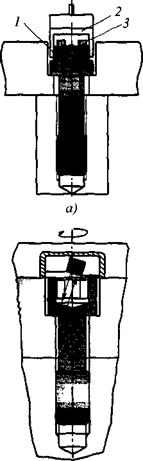

Контроль болтов и шпилек крепления крышки атомного реактора к корпусу. Контроль выполняется с доступной части болта или шпильки - головки болта или торца шпильки. Болты со шлицем контролируют двумя прямыми преобразователями контактным методом (рис. 5.102, а) на частоте 10 МГц [422, с. 1407].

Болты, имеющие шестигранную выемку на головке (рис. 5.102, 6) под специальный ключ, японские специалисты контролируют иммерсионным методом, причем роль ванны играет выемка. Дно выемки делают коническим с углом при вершине 50°. Продольная волна от излучателя-приемника падает на коническую поверхность под углом 16°. В результате преломления в металле болта (сталь) вдоль его оси распространялась поперечная волна. Преобразователь совершает оборот относительно оси болта. Использование поперечной волны позволяет избавиться от ложных сигналов, связанных с трансформацией продольной волны в поперечную на боковых поверхностях болта.

Методику контроля шпилек АЭС головными волнами разработали Н. П. и

А. Н. Разыграевы [427, докл. СЗО]. Схема контроля показана на рис. 5.103. Применяется преобразователь головных волн по схеме тандем. Как отмечалось в разд.

1.1.2, головные волны дают слабое отражение от неровностей вблизи поверхности, в том числе от резьбы (см. рис. 1.9), что благоприятствует выявлению трещин под резьбой. Чувствительность настраивается по плоскодонному отверстию диаметром 3 мм, расположенного непосредственно под резьбой. Ось отверстия располагают параллельно оси шпильки, дно располагают в 20 мм от начала резьбы.

Применение методики рационально, когда торец шпильки неровный, что препятствует достижению стабильного акустического контакта. Методика апробирована на шпильках Ml70 и М80.

|

Рис. 5.103. Контроль шпилек головными волнами: 1 - излучающий преобразователь; 2 - УЗ-волны в призме, падающие под первым критическим углом; 3, 5 - излученная и принятая головная волна; 4 - дефект; 6 - боковая волна в призме приемника; 7 - приемный преобразователь |

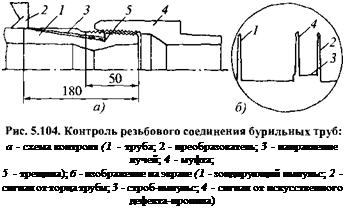

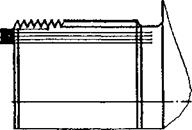

Резьбовые соединения бурильных труб. Колонны бурильных труб наращивают навинчиванием следующих секций. При работе в скважине бурильная колонна испытывает знакопеременные нагрузки, которые являются основной причиной возникновения и развития усталостных трещин в резьбовой части, прежде всего в местах сбега резьбы. Обрыв колонны - очень серьезная авария.

Бурильные трубы имеют диаметр 42, 50 и 63 мм, максимальная толщина стенки 10 мм. Резьбовая часть имеет конусность приблизительно 2°. Она обычно состоит из 20 ниток резьбы с шагом 2,54 мм, глубиной 1,4 мм.

Контроль ведут эхометодом наклонными преобразователями поперечных волн (рис. 5.104, а). Разработка методики контроля (Ляпков А. А. и др.) состояла в выборе угла ввода и расстояния от резьбы, при которых достигается минимальный уровень ложных сигналов при получении достаточно большого эхосигнала от трещины, имитируемой пропилом глубиной 1 мм. Пропилы располагали в начале, середине и конце резьбы со сдвигом друг от друга на 120°. В качестве оптимальных был выбран угол плексигласовой призмы 55 ... 56° (угол ввода 75 ... 80°), а расстояние от резьбы 180 ... 200 мм. Оптимальная частота - 5 МГц.

|

Подготовка к контролю состоит в том, чтобы найти положение преобразователя, обеспечивающее получение эхосиг - налов от всех трех искусственных дефектов. Развертку и систему стробирования настраивают так, чтобы фиксировать эти эхосигналы. Найденное положение преобразователя отмечают и на этом расстоянии перемещают преобразователь вдоль соединения, т. е. вокруг трубы.

Подготовка к контролю состоит в том, чтобы найти положение преобразователя, обеспечивающее получение эхосиг - налов от всех трех искусственных дефектов. Развертку и систему стробирования настраивают так, чтобы фиксировать эти эхосигналы. Найденное положение преобразователя отмечают и на этом расстоянии перемещают преобразователь вдоль соединения, т. е. вокруг трубы.

Глубина выявляемых по описанной методике дефектов 0,3 мм и более. Это надежно предотвращает обрыв труб, так как практика показала, что при глубине

|

|

|

Рис. 5.105. Контроль резьбы с внутренней поверхности бурильной трубы: а - схема прозвучивания; б - изображение на экране при отсутствии дефекта; в - изображение на экране при наличии дефекта: 1 - преобразователь; 2 - тело трубы; 3 - местоположение искусственного дефекта; 4 - зондирующий импульс; 5 - эхосигналы от резьбы; 6 - эхосигнал от дефекта |

трещины 4 мм обрыв наступает через 20 ... 25 дней эксплуатации. Предложен способ оценки глубины трещин по сравнению амплитуд эхосигналов от трещины и торца трубы.

Для бурения глубоких скважин применяют утяжеленные трубы диаметрами 89, 108 и 146 мм. УЗ-контролю резьбовых соединений мешает опорный уступ около резьбы. Методика контроля применяется та же, но надежно фиксируется дефект глубиной 5 мм [122].

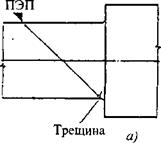

В развинченных трубах возможен контроль резьбы с внутренней поверхности трубы. Появление трещин глубиной 1 мм и более приводит к появлению эхосигналов, значительно превышающих сигналы от резьбы (рис. 5.105).

Контроль удлинителей металло - возных кранов. Методика разработана

А. А. Сельским. Подробную методику контроля, утвержденную Госгортехнадзором, предоставляет организация Регионтехсер - вис (г. Красноярск). Контролируются галтели резьбовых соединений, сами резьбовые соединения. Схемы контроля показаны на рис. 5.106. Контроль ведут на частотах 1,8 ... 5 МГц. Чувствительность, как правило, настраивают по пропилу глубиной 0,6 мм в СОП, аналогичных контролируемому объекту.

Согласно рис. 5.106, а, контролируют галтель без шейки. По схеме рис. 5.106, в контролируют галтель с шейкой. При падении поперечной волны по касательной к цилиндрической поверхности галтели воз-

![]()

|

|

|

![]()

ПЭП

Рис. 5.106. Контроль удлиннителей

металловозных кранов:

а - галтель без шейки; б - галтель

с шейкой, нерекомендуемая схема;

в - галтель с шейкой, рекомендуемая

схема; г - использование головной

волны

никает дифракционная волна обегания рэлеевского типа, выявляющая трещины. Схема рис. 5.106, б демонстрирует неправильную методику контроля: эхосигнал от возможной трещины приходит на тот же участок линии развертки, что и эхосигнал от галтели. Схема рис. 5.106, г основана на использовании головной волны.

Контроль затяжки резьбы. Качественная затяжка резьбы обеспечивает пре

дотвращение развинчивания. Она позволяют определять такие дефекты резьбовых соединений, как перекос фланца и недостаточная его жесткость.

Наиболее распространенный способ контроля затяжки резьбы - по напряжениям, возникающим в болте или шпильке, - рассмотрен в разд. 7.4. Другой способ - по площади соприкосновения свинчиваемых деталей и контактному давлению в резь-

|

бовом соединении. Повышение напряжения натяга вызывает увеличение площади касания свинчиваемых деталей и увеличение контактного давления, а их возрастание улучшает прохождение ультразвука.

При свинчивании бурильных труб часто необходимо обеспечить герметичность соединения. Это достигается применением резьбы конического типа и гарантированного натяга при сборке. Оптимально усилие затяжки, при котором напряжения в деталях близки к пределу текучести. О. М. Карпаш и др. [427, докл. В11] исследовали прохождение ультразвука между поверхностями двух стальных образцов в зависимости от прилагаемого давления (до 240 МПа) с целью возможности контроля радиального натяга при свинчивании бурильных труб. Частоту ультразвука изменяли от 0,6 до 5 МГц. Оптимальной была признана частота 5 МГц, на которой изменение амплитуды было наибольшим. Показано, что изменение параметра шероховатости поверхности Rz в пределах от 20 до 60 мкм и типа смазки почти не влияет на величину амплитуды, а отсутствие смазки уменьшает амплитуду на 12 дБ.

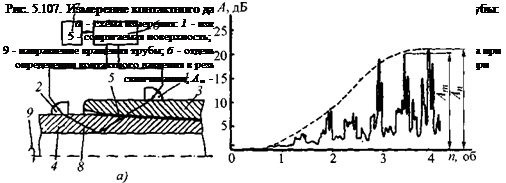

Натяг контролировали зеркальнотеневым методом (рис. 5.107, а). На

рис. 5.107,6 показано изменение амплитуды прошедшего сигнала в зависимости от числа оборотов п при свинчивании [163]. Интерес представляют максимальные значения амплитуд Аи. Периодический характер изменения амплитуды позволил применить метод оптимальной фильтрации, дающий возможность получить максимальное отношение сигнал/помеха [248].

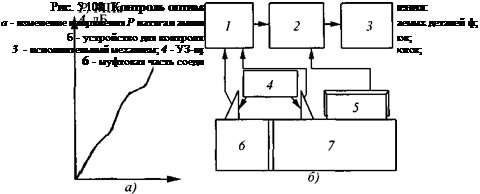

Количественную оценку оптимальной величины натяга при свинчивании получают, измеряя изменение напряжения натяга в функции от угла поворота свинчиваемых деталей [423, с. 203; 427, докл. В11]. Процесс свинчивания считают законченным, если производная изменения амплитуды прошедшего сигнала А от угла поворота ф равна нулю или по модулю меньше определенного значения на протяжении некоторого угла поворота (рис. 5.108, а). Установка для контроля прохождения ультразвука в процессе завинчивания показана на рис. 5.108, б. Одновременно измеряется изменение скорости прохождения УЗ.

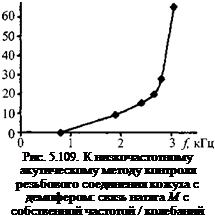

И. Б. Московенко и др. установили эффективность применения низкочастотного акустического метода для контроля резьбового соединения [423, с. 217]. Контролировалось изделие типа кожуха с демпфером. Прибором "Звук 203" измеря-

|

лась собственная частота / ОК после удара. Рис. 5.109 показывает, что если частота достигает 2,9 кГц, момент натяга М соответствует требуемому значению.

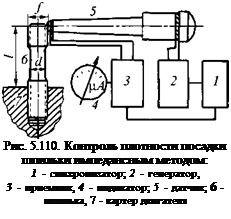

С. Л. Наумов и В. В. Черняк (КНИГА) предложили контролировать плотность посадки шпилек в тело картеров двигателей импедансным методом. В настоящее время плотность посадки проверяют косвенными способами: простукиванием или

|

|

измерением крутящего момента динамометрическим ключом. На рис. 5.110 показан разработанный способ контроля. С повышением плотности посадки увеличивалась резонансная частота. Сопоставления с измерением динамометрическим ключом проводились для шпилек одного типоразмера на постоянном расстоянии / и показали удовлетворительное совпадение.

Опубликовано в

Опубликовано в