Контроль и сортировка деталей

1 марта, 2013

1 марта, 2013  admin

admin Детали после мойки и сушки контролируют и сортируют в соответствии с техническими условиями на годные без восстановления, подлежащие восстановлению и негодные.

К годным без восстановления относятся детали (с допускаемым износом), износ которых лежит в допускаемых пределах.

Детали (не относящиеся к группе негодных), износ которых выше допустимого, подлежат восстановлению и дальнейшему использованию.

Детали, негодные вследствие различных дефектов, трещин, обломов, выкрашивания металла рабочих поверхностей, например зубьев шестерен, направляют в склад утиля. Отбраковка деталей зависит от оснащенности ремонтной базы предприятия.

Контрольные операции проводят визуально и при помощи инструмента, а в отдельных случаях и посредством приспособлений. Визуально проверяют общее техническое состояние деталей и выявляют внешние дефекты. С помощью инструментов контролируют размеры деталей или отклонение от геометрической формы. Скрытые дефекты обнаруживают при помощи дефектоскопов.

На основе контроля детали сортируют по группам с соответствующей маркировкой. Результаты контроля и сортировки заносят в дефектную ведомость, служащую основанием для выдачи годных деталей со склада.

При ремонте большого количества однотипных деталей их контролируют и сортируют преимущественно с помощью предельного инструмента, что повышает производительность труда. Например, внешний и внутренний диаметр шлицевых валов можно проверять специальным кольцом. При контроле единичных деталей широко используют универсальный измерительный инструмент: штангенциркули, микрометры, индикаторы для наружных и внутренних измерений, штихмасы.

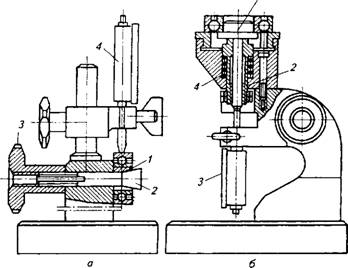

Контрольные приспособления применяют для проверки подшипников качения и прогиба валов. Для определения величины радиального люфта проверяемый подшипник надевают на разрезную втулку / и вместе с ней затягивается конусом 2 при помощи фасонной гайки 3 (рис. 12.2, а). К наружному кольцу подшипника подводится наконечник индикатора 4. Сообщая наружному кольцу колебательные движения в вертикальном направлении, по отклонению стрелки индикатора можно определить радиальный зазор подшипника.

Осевой зазор проверяют на приспособлении, показанном на рис. 12.2, б. Подшипник наружным кольцом устанавливают на опорную плоскость приспособления. Внутреннее кольцо надевают на ползун 1, который движется в направляющей 2. Нижний торец ползуна / упирается в наконечник индикатора 3. При нажатии

рукой на внутреннее кольцо последнее получает возвратно - поступательное движение вверх и вниз. При этом стрелка индикатора показывает на числовое значение осевого зазора. Кольцо передвигается вверх при помощи пружины 4.

Наряду с контролем размеров и геометрической формы деталей проверяют, нет ли в них скрытых дефектов в виде различного рода поверхностных и внутренних трещин. Скрытые дефекты можно контролировать различными методами: гидравлическим давлением (опрессовка), магнитной, люминесцентной (флюоресцентной) и ультразвуковой дефектоскопией. Контроль рентгеновскими лучами не нашел широкого распространения.

|

/ |

|

Рис. 12.2. Приспособление для контроля: А —радиального зазора в шарикоподшипнике; б — осевого зазора в шарикоподшипнике |

Метод дефектоскопии, основанный на гидравлическом давлении, применяют для выявления трещин в рубашках корпусных деталей. Для этого наружные отверстия детали, подлежащей испытанию, закрывают крышками и заглушками. Рубашку (внутреннюю полость) детали заполняют водой под давлением 0,3-0,4 МПа. По постоянству давления и наличию течи судят о герметичности стенок рубашки.

Сущность метода магнитной дефектоскопии заключается в следующем. Если через контролируемую деталь пропустить магнитный поток, то при наличии в детали трещин магнитная проницаемость будет неодинаковой, вследствие чего изменится значение и направление магнитного поля. На регистрации последнего основан метод магнитной дефектоскопии.

Наибольшее распространение получил метод регистрации с помощью магнитного порошка, позволяющий контролировать детали различной конфигурации и размеров. При этом частицы магнитного порошка в виде жилок оседают в местах рассеивания магнитных силовых линий, указывая на место расположения дефекта.

Сущность метода люминесцентной дефектоскопии состоит в следующем. Очищенную и обезжиренную деталь покрывают слоем флюоресцирующей жидкости, которая, обладая хорошей смачиваемостью, проникает в имеющиеся трещины и там задерживается. С поверхности детали удаляют флюоресцирующий раствор струей воды, просушивают и освещают источником ультрафиолетового света. При этом обнаруживают глубокие трещины, светящиеся в виде широких полос, а микроскопические - в виде тонких линий.

Ультразвуковая дефектоскопия основана на явлении распространения в металле ультразвуковых колебаний и отражения их от дефектов, нарушающих монолитность металла. Для ультразвуковой дефектоскопии необходимы высокие частоты при небольшой мощности излучения, поэтому применяют пьезоэлектрический эффект.

Опубликовано в

Опубликовано в