Конструкция

28 ноября, 2012

28 ноября, 2012  admin

admin В принципе, метод формования матов и заготовок наиболее приемлем для изделий с относительно постоянной толщиной и большими закруглениями во всех местах изменения направления. Практический диапазон толщин примерно от 1,6 до 6,4 мм. Переходы от одной толщины к другой должны быть сделаны на расстоянии, в несколько раз большем разности толщин, но всегда надо стремиться к тому, чтобы толщина была постоянной. Радиусы должны быть примерно в 4 раза больше толщины. Формование отверстий одновременно с изделием связано с созданием сдви -

7 П/р Дж. Любима 193

|

|

![]()

|

|

|

А) б) |

|

|

|

YZ0 |

6)

Рнс. 15.26. Формование утолщений и ребер жесткости (слева—не рекомендуется, справа—рекомендуется):

А — утолщения для вставок с резьбой; 6 • товки

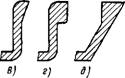

Рнс. 15.27. Пять способон придания жесткости незакрепленным кромкам детали: а, 6 — рекомендуемые (разворот кромки, или изменение плоскости); в, г, д — нецелесообразные (утолщение кромок)

Говых кромок в форме по их периметру, что значительно удорожает форму. Утолщения и ребра жесткости могут быть отформованы, но для этого при формовании детали обычно надо подкла - дывать куски ВКМ или мата. Предпочтительный способ образования утолщений и ребер жесткости показан на рис. 15.26. Жесткость незакрепленным кромкам лучше всего придавать их разворотом (отбортовкой), а не утолщением (рис. 15.27). И, наконец, но что очень важно, угол конусности должен быть максимальным, допускаемым назначением изделия, — не менее Г, но лучше всего 2°. Иногда одна сторона детали может быть прямой, если другая имеет большую конусность. В этом случае деталь надо так конструировать, чтобы форма могла быть наклонной для обеспечения вытяжки прй формовании.

Опубликовано в

Опубликовано в