Конденсационные полиимиды

26 ноября, 2012

26 ноября, 2012  admin

admin |

Диангидрад Те тра кисло та 3<рирокислота + |

|

Пол и а ми до кислота J |

|

Рис. 6.1. Основные реакции получения ароматических полиамидов 126 |

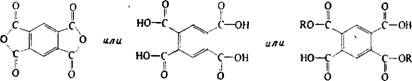

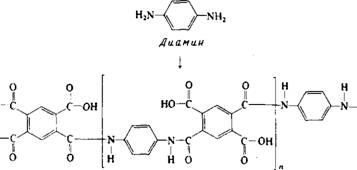

Как показано на рис. 6.1, ароматические полиимиды конденсационного типа можно получать реакциями ароматических диаминов с тетракарбоновыми ароматическими кислотами, их диан- гидридами или симметричными диалкиловыми эфирами. При получении пленок и покрытий предпочитают реализовать реакцию диамина с диангидридом, а две другие композиции реагентов исполь

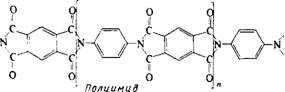

зуют при изготовлении связующих. Идеальной реакционной схемой является образование линейной полиамидокислоты и последующая ее циклизация (имидизация) в полиимид. Вторая стадия сопровождается выделением воды, спирта или обоих этих веществ. Наибольшая термоокислительная стабильность поли - имидных материалов достигается при полной циклизации всех амидных или карбоксильных групп в стабильные гетероциклические имидные кольца.

Растворы полиимидного связующего или исходного соединения приготовляют обычным растворением реагентов в высококипя- щем биполярном апротонном растворителе (например, Лг-метил- пирролидоне) или в подходящей смеси апротонных растворителей. Однако высокая температура кипения апротонных растворителей и их склонность к образованию комплексов вызывают значительные затруднения при удалении этих растворителей в процессе переработки препрегов. Более того, комплексообразование может осложнять протекание процесса имидизации, что приводит к'снижению термоокислительной стабильности полимера. Использование высококипящих апротонных растворителей, а также выделение воды и спирта в процессе имидизации полиамидокислоты осложняют получение высококачественных беспористых композиционных материалов (особенно толстых деталей и изделий сложных форм). При нагревании препрега в целях увеличения молекулярной массы полимера и удаления растворителя в заметной степени протекает дальнейший процесс имидизации, в связи с чем переработка смолы становится сложнее. Снижение текучести смолы одновременно с непрерывным испарением растворителя и выделением побочных продуктов реакции конденсации может привести к тому, что объемная доля пустот в композиционных материалах превысит 5 %. Это, в свою очередь, ухудшает механические и термоокислительные свойства материалов.

Опубликовано в

Опубликовано в