ИНДУКЦИОННАЯ ПАЙКА

9 июня, 2016

9 июня, 2016  admin

admin Индукционный нагрев металлов — один из высокопроизводительных способов, широко применяемый при пайке. При этом нагрев паяемых деталей происходит в результате выделения энергии высокочастотного электромагнитного поля. Поэтому индукционный нагрев массивных деталей с большой площадью спая имеет преимущества перед электроконтактным способом нагрева, так как обеспечивает более равномерный нагрев зоны соединения, его требуемую скорость, повторяемость режима пайки, позволяет управлять нагревом, автоматизировать процесс пайки. В результате быстрого нагрева поверхность паяемой детали окисляется меньше, чем при нагреве в пламени горелок или электропечах с обычной атмосферой. Быстрый нагрев предотвращает также интенсивный рост зерна и рекристаллизацию паяемого металла.

При индукционном нагреве металл, помещаемый в магнитное поле контура, по которому протекает переменный электрический ток, нагревается индуцированными вихревыми токами Фуко.

Плотность индуцированного тока, как и всякого переменного тока, а следовательно, и нагрев неоднородны по сечению проводника и определяются электромагнитным и магнитным полями близко расположенных проводников. При этом могут иметь место три эффекта: поверхностный

Плотность индуцированного тока, как и всякого переменного тока, а следовательно, и нагрев неоднородны по сечению проводника и определяются электромагнитным и магнитным полями близко расположенных проводников. При этом могут иметь место три эффекта: поверхностный

(рис. 45, а), эффект близости (рис. 45, б) и кольцевой — катушечный (рис. 45, в).

![]() Поверхностный эффект состоит в том, что при прохождении переменного тока по проводнику плотность тока имеет наибольшую величину на его поверхности и резко уменьшается в направлении к его оси. Этот эффект тем сильнее, чем больше электрическая проводимость и магнитная проницаемость проводника, в котором индуцируется ток.

Поверхностный эффект состоит в том, что при прохождении переменного тока по проводнику плотность тока имеет наибольшую величину на его поверхности и резко уменьшается в направлении к его оси. Этот эффект тем сильнее, чем больше электрическая проводимость и магнитная проницаемость проводника, в котором индуцируется ток.

Эффект близости выражается в том, что неравномерное распределение плотности тока по сечению близко расположенных проводников зависит от направленности в них тока: при одинаковой направленности переменного тока наибольшая его плотность наблюдается на противоположных сторонах, а при разной — на обращенных друг к другу сторонах проводников. Эффект близости сильнее проявляется с уменьшением расстояния между проводниками.

Кольцевой эффект возникает в результате несимметричности электромагнитного поля проводника при свертывании его в кольцо: линии поля сгущаются у внутренней поверхности кольца и разрежены у внешней.

Все три эффекта усиливаются с увеличением частот переменного тока. При совместном действии они могут усиливать или ослаблять друг друга. При уменьшении магнитной проницаемости нагреваемого металла (вблизи точки Кюри, для стали ~ 770 °С) поверхностный эффект выражен менее резко.

При нагреве парамагнитных металлов (меди, алюминия, латуни, бронзы и др.) вследствие возрастания электросопротивления при нагреве и отсутствия магнитной проницаемости имеет место более равномерное распределение индуктированного тока и нагрева.

При пайке используют главным образом ток радиочастоты (50—106 Гц) от ламповых генераторов. При индукционном нагреве прежде всего нагревается внешняя поверхность детали, поверхность со стороны зазора нагревается только в результате теплопроводности паяемого металла и поэтому более медленно.

Глубина проникновения электрического тока определяется составом паяемого материала, температурой пайки и частотой тока. Наименьшая глубина проникновения электрического тока при частоте 2 кГц у стали (0,7 мм при 20 °С и 12,3 мм при 1000 °С): затем у меди (1,49 мм при 20 °С и 3,56 мм при 850 °С), алюминия (1,98 мм при 20 °С), у латуни (2,93 мм при 20 °С и 4,85 мм при 800 °С). По мере возрастания частоты тока глубина его проникновения резко снижается, и при 300 кГц ее значение на 1,5—2 порядка ниже, чем при частоте 2 кГц.

Для пайки плоских изделий предложен индукционный нагреватель, содержащий индуктирующий токопровод в виде плоской многовитковой спирали и металлического диска, установленного на поверхности токопровода. В металлическом диске выполнены радиальные щелевые прорези, равномерно расположенные по его окружности для обеспечения равномерного температурного поля. Такой индукционный нагреватель менее трудоемок в изготовлении, чем индуктор сложной формы.

Индукционная пайка с применением сплошных индукторов эффективна для деталей, входящих в индуктор с зазором 5—10 мм. Для сложных по форме деталей использование сплошных индукторов энергетически не выгодно из-за низкого КПД процесса.

В этом случае необходимо использование разъемных индукторов.

Зазор между индуктором и деталью 2—20 мм. С увеличением зазора уменьшается скорость нагрева детали. Однако малые зазоры опасны из-за возможности замыкания витков индуктора деталью или жидким флюсом — проводников электрического тока. Для предотвращения замыкания при работе витки индуктора изолируют эмалью или асбестовым шнуром, пропитанным жидким стеклом. Для обеспечения равномерного нагрева места пайки необходимо нагревать детали с более толстыми стенками. Тонкостенная деталь должна нагреваться до требуемой температуры от более массивной и раньше, чем расплавится припой. Сложные узлы паяют в несколько приемов.

Зазор между индуктором и деталью 2—20 мм. С увеличением зазора уменьшается скорость нагрева детали. Однако малые зазоры опасны из-за возможности замыкания витков индуктора деталью или жидким флюсом — проводников электрического тока. Для предотвращения замыкания при работе витки индуктора изолируют эмалью или асбестовым шнуром, пропитанным жидким стеклом. Для обеспечения равномерного нагрева места пайки необходимо нагревать детали с более толстыми стенками. Тонкостенная деталь должна нагреваться до требуемой температуры от более массивной и раньше, чем расплавится припой. Сложные узлы паяют в несколько приемов.

При работе с многовитковыми спиральными индукторами для устранения явления полосчатости их изготовляют с более плотным расположением витков из труб прямоугольного сечения. При невозможности ввода замкнутого индуктора используют частично разъемные индукторы.

Косвенный индукционный нагрев печи возможен благодаря теплопроводности, например, стального муфеля, нагреваемого ТВЧ.

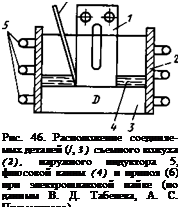

Локальный нагрев при индукционной пайке массивных деталей по сравнительно большой площади спая возможен через флюс (рис. 46). При этом флюс нагревается от стенки съемного кожуха 2 из коррозионно-стойкой стали, нагреваемого съемным наружным индуктором 5. Этот способ позволяет использовать существенно меньший объем флюса, чем при пайке погружением: уменьшить расход электроэнергии и улучшить защиту от испарений флюса.

Изделие сложной формы при нагреве вращают с частотой 20— 30 мин-1 во избежание его перегрева. Тонкостенные детали нагревают непрерывно: толстостенные — прерывисто для выравнивания температуры.

Прямой индукционный нагрев применяют в основном для пайки деталей с формой тел вращения (трубка с трубкой, трубка с фланцем, вал с втулкой).

Для снижения энергоемкости процесса индукционной пайки цилиндрических втулок, вставленных одна в другую (при этом внутренняя втулка длиннее, чем наружная), используют индуктор в виде кольца, имеющего диаметр меньше диаметра внутренней втулки. После индукционного разогрева внутренней детали и при

поя индуктор перемещают равномерно вверх и вниз по высоте отверстия. При этом устраняется перегрев корпусной детали (Пат. 142005 ГДР, МКИ3 кл. В 23 К 1/04).

С помощью индукционного нагрева возможна пайка в вакууме и в восстановительной или инертной газовой среде (в стеклянных, кварцевых ампулах или при косвенном нагреве — металлическом контейнере).

Индукционная пайка низкоуглеродистых сталей медным припоем при 1100—1180 °С в течение 3—15 мин в камере с углеводородным газом (0,5—30 % и N2— остальное) обеспечивает цементацию и упрочнение закалкой от 800—850 °С в масле, нагретом до 60 °С.

Припои при индукционной пайке помещают в виде фольги или колец в зазоры или специальные пазы (для предотвращения его стекания). При укладке фольги или стружки припоя сверху для предотвращения их сдвига под действием электромагнитных сил их лучше смешивать с флюсом.

Наибольшее применение получила индукционная пайка для стальных, медных и никелевых сплавов серебряными самофлюсую - щими припоями. Алюминий таким способом паяют редко из-за трудности контроля температуры и во избежание пережога.

При индукционном нагреве можно паять все токопроводящие металлы, проводники (например, графит), металлизированную керамику. Для контроля температуры применяют пирометр (ФП-3 для сталей). Фотоэлектрические пирометры реагируют на цвет каления нагретого металла и поэтому пригодны для контроля температуры выше 750 °С.

Для индукционного нагрева при пайке используют частоту колебаний от 50 до 106 Гц.

Перед индукционной пайкой поверхность соединяемых деталей подготовляют обычными способами, обезжиривая и очищая их от загрязнения и оксидов.

Индукционный нагрев при пайке осуществляют преимущественно на высокочастотных установках, предназначенных для плавки и закалки.

Индукционная пайка обеспечивает высокую воспроизводимость результатов и высокую производительность процесса благодаря большой плотности энергии, легко поддается механизации и автоматизации. Длительность нагрева при этом измеряется секундами.

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.