ГОТОВЫЕ ПРИПОИ. ДЛЯ ПАЙКИ

29 марта, 2016

29 марта, 2016  admin

admin 1. ОСОБОЛЕГКОПЛАВКИЕ И ЛЕГКОПЛАВКИЕ ПРИПОИ

Восемь легкоплавких металлов — ртуть (/пл = 38,87 °С), галлий (/Пл = 29,78 °С), индий (/Пл = 156,4 °С), олово (/пл = 231,9 °С), висмут (/„л = 271,3 °С), свинец (/Пл = 327 °С), кадмий (/пл = = 321 °С), цинк (/Пл = 419°С) —дают возможность получать весьма большое количество различных припоев с температурой ликвидуса в пределах 39—145 °С и 145—450 °С.

Особолегкоплавкие припои — с температурой ликвидуса в интервале 39—145 °С, находят применение, когда опасен перегрев паяемого материала или материала деталей изделия, не подвергаемых пайке, но испытывающих нагрев при термическом цикле пайки, или при ступенчатой (повторной) пайке.

Такие припои нашли особенно широкое применение в электронике, электротехнике, в частности, при изготовлении приборов противопожарного назначения.

В последние 5—10 лет целью легирования припоев явилось повышение их прочности, хладостойкости, снижения электросопротивления и токсичности, снижения температурного коэффициента линейного расширения (особенно предназначенных для пайки монтажа ЭВМ и счетных машин), сообщение припою магнитных свойств, необходимых при пайке магнитных и электромагнитных приборов, средств автоматизации.

Весьма важной задачей легирования было повышение коррозионной стойкости соединений меди, паянной свинцовыми припоями, и алюминия, паяного оловянными припоями. Для особолегкоплавких и легкоплавких припоев большое значение имеет возможность варьирования шириной их интервала затвердевания с целью устранения усадочной пористости в паяных швах, а также повышения содержания первичных кристаллов с целью проведения абразивного лужения паяемых сплавов. Припои, весьма слабо взаимодействующие с паяемым металлом, легировали с целью активирования такого взаимодействия.

Галлиевые припои. Низкая температура плавления и хорошая смачивающая способность галлия служат основанием для использования его в качестве компонента припоев.

Галлий обладает необычайно высокой способностью проникать по границам зерен некоторых металлов, особенно легкоплавких — олова, кадмия, свинца, цинка, а при нормальных температурах и по границам алюминия с образованием легкоплавкой эвтектики, что связано с его малой растворимостью в этих металлах при температуре 20 °С. Алюминий после лужения галлием при температуре ниже 120 °С становится хрупким и непрочным вследствие образования по границам его зерен особолегкоплавкой эвтектики, богатой галлием, с температурой плавления ниже 29,7 °С. Выше температуры 120 °С галлий образует с алюминием сравнительно широкую область твердых растворов и при достаточной выдержке способен диффундировать с границ зерен внутрь их, что приводит к полному или частичному восстановлению пластичности и прочности паяемого металла.

Галлиевые пасты позволяют собирать изделия под пайку с большими зазорами, что важно для типов соединений с замкнутыми паяными швами, например, телескопических, когда затруднен прижим соединяемых деталей, а сборка с капиллярными зазорами существенно удорожает процесс.

Наполнителем галлиевых паст — припоев служат тонкодисперсные порошки, главным образом меди, серебра, никеля. Для улучшения свойств легкоплавкой составляющей паст в галлий добавляют индий, олово (табл. 5). Дисперсность наполнителя галлиевых паст обычно составляет 35—71 мкм. Припой марки № 3 (табл. 5) применен для пайки деталей электровакуумных приборов, работающих при нагреве до 850—1040 °С без нарушения вакуумной плотности (по данным Б. Ф. Чугунова и др.).

Некоторые двойные сплавы галлия с медью, серебром, золотом, магнием, титаном, никелем, кобальтом могут быть пригодны в качестве припоев для диффузионной пайки титана, меди, ряда металлов и их сплавов вследствие образования с галлием широкой области твердых растворов.

Галлий и галлиевые пасты интенсивно окисляются при нагреве на воздухе выше 400 °С и превращаются при этом в темную порошкообразную массу. Поэтому пайку галлиевыми пастами при температурах выше 400 °С необходимо вести в вакууме (р = = 1,33-10“2 Па).

Таблица 5. Состав паст с галлием, %

|

Марка или номер припоя |

Легкоплавкая часть |

припоя |

Наполнитель |

||

|

Ga |

In |

Sn |

Си |

Ag |

|

|

1 |

65—70 |

35—30 |

|||

|

2 |

37—32 |

— |

— |

63—68 |

— |

|

3 |

60 |

10 |

— |

30 |

— |

|

4 |

60 |

10 |

— |

26 |

4 |

|

Г7 * |

36,2 |

16,6 |

7,2 |

22 |

3 |

|

Г17 |

30,2 |

13,8 |

6,0 |

— |

50 |

|

5 |

39,6 |

— |

4,4 |

56 |

— |

|

* Наполнитель содержит 15 % Ni. |

Галлий в качестве основы полностью расплавляемых припоев применяют весьма редко. Галлиевые припои в последнее время используют для диффузионной пайки меди [15]. Диффузионная пайка алюминиевых сплавов чистым галлием выполнена В. Вуи - хом при толщине слоя этого металла 10—15 мкм и давления в процессе пайки (0,15—0,30) 10— 3 Па, с последующей гомогенизацией после пайки в течение 3—20 ч при температурах 250 и 500 °С. При этом получено равнопрочное соединение с незначительным содержанием в нем галлия.

Для предотвращения коробления и растрескивания кристаллов в силовых полупроводниковых приборах и для повышения циклической прочности приборов в режимах «включено-выключено» нашел применение припой, состоящий из галлия и олова (до 60 % Ga).

По данным Н. Ульмана, трубки из коррозионно-стойкой стали, паянные при температуре 1250 °С галлиевыми пастами, изготовленными путем растирания жидкого галлия с порошком никеля, при ширине зазора 20—100 мкм, имеют шов, аналогичный по структуре паяемому металлу. Такие паяные соединения имеют высокую коррозионную стойкость в жидком натрии.

Припои с висмутом. Висмут — металл малопластичный, поэтому его редко применяют для пайки металлов и сплавов. Однако сплавы, богатые висмутом, используют в качестве особолегкоплавких припоев (табл. 6). Температура начала плавления таких припоев находится в интервале 46,7—144 °С.

Для припоев, богатых висмутом, характерно увеличение объема при переходе из жидкого состояния в твердое, а также при охлаждении после затвердевания. Припои с висмутом слабо смачивают некоторые металлы, например железо, конструкционные

|

Таблица 6. Висмутсодержащие припои

|

стали, и отличаются сравнительно высоким электросопротивлением и низкими механическими свойствами. Для улучшения смачиваемости висмутовыми припоями эти металлы перед пайкой оцинковывают и лудят оловянно-свинцовым припоем. Висмутовые припои применяют чаще всего для пайки меди.

Для улучшения способности к смачиванию и сцеплению с паяемым металлом — медью в висмутовые припои вводят до 0,5—5 % железа, никеля, кобальта, платины, иридия, рутения, осмия, рения, палладия, золота.

Для усиления эффекта увеличения объема висмутового припоя при затвердевании с целью устранения течей в емкостях вводят германий, кремний, галлий. Добавка до 0,5 % Ge в такие припои к тому же упрочняет их.

Применение в практике пайки нашли особолегкоплавкие сплавы эвтектического состава, содержащие висмут, свинец, олово, кадмий, с температурой плавления ниже 150 °С (см. табл. 6, 7).

Использование легкоплавких припоев, таких, как эвтектика Bi—Sn вместо Sn—Pb, позволяет исключить из шва свинец и существенно снизить тепловые напряжения в изделиях. Пайка с бесканифольным флюсом возможна при 170 °С.

Временное сопротивление разрыву соединений из меди, паянных висмутовыми припоями, приведенными в табл. 7, весьма низкое (14,7 МПа).

Висмут образуют с алюминием диаграмму состояния монотек - тического типа. Предельная его растворимость в алюминии при температуре 657 °С составляет менее 0,2 %. Растворимость алюминия в висмуте при температуре 250 °С ничтожна. Поэтом соединения из алюминия, паянные висмутовыми припоями, обладают склонностью к щелевой коррозии. Для повышения коррозионной стойкости паяных соединений из алюминия и его сплавов в висмутовые припои вводят 1 —10 % Zn. Припой такого типа имеет, например, состав (%):40—60 Bi; 8—25 Pb; 7—25 Sn; 15 Cd; 1 — 10 Zn.

По данным Танака Масанао, в электронике используют висмутовые припои для пайки деталей из меди, латуни, никеля, свинца состава (%): 22 Sn, 28 Pb, Bi — остальное (/Пл=100°С) и 43 Sn, Bi — остальное (/Пл = 138°С). Введение висмута в припои Zn—(65—70 %) Sn— (3—9%) Bi с температурой плавления 330—370 °С позволяет использовать его для пайки ферритов и является заменителем токсичного припоя Zn—Cd.

При достаточной ширине интервала затвердевания висмутовых припоев при введении в них цинка и германия возможен процесс абразивно-кавитационной пайки алюминиевых сплавов.

Припои с индием. Особолегкоплавкие припои с индием обладают рядом ценных свойств; некоторые из них применяют для пайки стекла [эвтектический припой, содержащий 52 % In и 48 % Sn (/пл= 117 °С) без флюса]; его наносят на поверхность стекла путем натирания. Ряд индиевых припоев обладает высокой

|

Припой |

Состав припоя, % |

Температура плавления,°С |

|||

|

Bi |

РЬ |

Sn |

Cd |

||

|

Вуда |

50 |

25 |

12,5 |

12,5 |

60,5 |

|

Розе |

50 |

25 |

25 |

— |

94 |

|

Д’Арсенваля |

45,3 |

45,1 |

9,6 |

— |

79 |

|

Липовица |

50 |

26,67 |

13,33 |

10 |

— |

|

поев 33 |

33,3 |

33,4 |

— |

— |

130 |

|

ПОСК 50-18 |

— |

‘ 32 |

49,8 |

18,2 |

145 |

сопротивляемостью коррозии в щелочных растворах. Введение в некоторые припои индия (^25% In) обеспечивает высокую коррозионную стойкость их в щелочах. Примером могут служить припои состава (% : 1) 37,5 Sn; 37,5 Pb; 25 In и 2) 75 РЬ и 25 In.

Смачиваемость меди и ее сплавов этими припоями не хуже, чем оловянно-свинцовыми, не содержащими индия. Температурный интервал кристаллизации первого припоя 135—180 °С, температура солидуса второго припоя 230 °С.

Индиевый припой со свинцом (50 % In —50 % Pb) по своим технологическим свойствам близок к припоям Sn - /РЬ, но в отличие от них слабо растворяет золото и не охрупчивает его. Соединение из золота, выполненное этим припоем, обладает в 100 раз более высокой термостойкостью к термоциклированию в интервале температур — 50-f - +155 °С, чем соединения, паянные припоем, содержащим 63 % Sn — 37 Pb, хотя сопротивление срезу нахлесточ - ных соединений ниже при применении припоя с индием. Соединения, выполненные припоем 50 % In —50 % Pb, рекомендуют использовать в изделиях, работающих при температуре до 125 °С [16].

Индий, благодаря своей высокой способности смачивать различные металлы и неметаллические материалы, введен в припой системы Т1 — In — Hg, нашедший применение для пайки полупроводников, стекла, пластмассы, волокон металлов. По данным В. Д. Кинга, полупроводник РЬТ1 паяют припоем состава (ат. %): 33 Hg, 20 ТІ, 47 In без флюса и без особой подготовки поверхности.

Припой на основе индия (In —10 % Ag) с температурой плавления 260 °С также слабо растворяет толстые золотые покрытия, хорошо их смачивает и обеспечивает требуемую прочность при термоциклировании. Его применяют для пайки толстых золотых покрытий взамен припоев 63 % Sn —37 % Pb [16].

Сверхпроводимость медных соединений может быть обеспечена при пайке легкоплавкими припоями состава (%):20—40 РЬ, 10—15 Sn,^10 Cd,<18 In, 10 Sb. Такие соединения проводят ток силой 352 А (без припоя — силой 252 А).

В электронной промышленности Японии для пайки серебряных деталей используют припои, легированные серебром (In —3,5 % Ag и In — 5 % Ag), а для пайки золоченых деталей — золотой припой

(In—5% Ag—10% Au), что резко снижает их эрозионную активность.

Припой с индием РЬ— 37,5 % Sn—25 % In с температурой плавления 134—181 °С также использован для пайки свинца. Припои, богатые индием, такие, как припой 52 % In—48 % Sn с температурой плавления 117 °С, весьма пластичны и сравнительно прочны. Паянные ими соединения работают при температуре —196,15 °С и нашли применение для пайки электронных приборов. Малое электросопротивление обнаружено у припоя 45 % Sn—26 % РЬ—26 % In с температурой плавления 135—145 °С; в связи с этим он используется при монтаже ЭВМ и счетных машин, а также при пайке печатных плат.

Припой с индием РЬ— 37,5 % Sn—25 % In с температурой плавления 134—181 °С также использован для пайки свинца. Припои, богатые индием, такие, как припой 52 % In—48 % Sn с температурой плавления 117 °С, весьма пластичны и сравнительно прочны. Паянные ими соединения работают при температуре —196,15 °С и нашли применение для пайки электронных приборов. Малое электросопротивление обнаружено у припоя 45 % Sn—26 % РЬ—26 % In с температурой плавления 135—145 °С; в связи с этим он используется при монтаже ЭВМ и счетных машин, а также при пайке печатных плат.

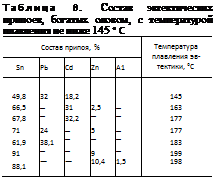

Оловянные и оловянно-свинцовые припои. Олово и его сплавы, содержащие ^50 % Sn, имеют температуру ликвидуса в интервале 145—250 °С. Основу таких припоев составляют четыре тройных и три двойных эвтектики, богатые оловом (табл. 8). Почти все эвтектики этих систем и состоят из фаз на основе твердых растворов элементов, за исключением сплавов системы Sn—РЬ—Cd.

Свойства легкоплавких припоев во многом зависят от свойств одной из основных фаз — твердого раствора олова. Олово имеет две полиморфные модификации: 1) белое, с тетрагональной

кристаллической структурой, устойчивой до температуры 13,2 °С, с плотностью 7,28 г/см3; 2) серое, с кубической структурой типа алмаза, образующееся при низких температурах, с плотностью 5,82 г/см3. Превращение белого олова в серое происходит с выделением теплоты и сопровождается большим изменением объема, что вызывает его разрушение и образование серого порошка («оловянная чума»). Скорость превращения белого олова в серое при температуре 13,2 °С благодаря способности его к переохлаждению

мала; она максимальна при — 30ч-------- 50 °С и уменьшается при

дальнейшем снижении температуры.

Белое олово (р—Sn) обладает хладноломкостью при —30-і - —60 °С; вязкое разрушение переходит в хрупкое при ударных испытаниях. В припое ПОС 30, где оловянной фазы меньше, чем в припое ПОС 40, температурный интервал перехода из вязкого в хрупкое состояние расширяется, а ударная вязкость снижается более плавно.

Пластичность олова повышается в интервале температур от 17 °С до — 30 °С, после чего начинает резко снижаться.

Превращение белого олова в серое ускоряется при наличии зародышей серого олова, наряжений в деталях, коррозионно активной среды, некоторых примесей, повторных нагревов и ох

лаждения. Известны случаи разрушения при низких температурах в холодильных установках полуды и деталей из чистого олова.

Алюминий, цинк, германий, медь, железо, кобальт, марганец и магний ускоряют распад белого олова; висмут, сурьма, свинец, кадмий, серебро, индий, золото и никель задерживают. При наличии в олове 0,3—0,5 % Bi, или 0,5 % Sb, или 1 % РЬ распад олова становится практически невозможным.

Опыт показывает, что введение в оловянные припои меди, никеля, магния и цинка повышает их прочность, висмута и цинка — увеличивает их смачивающую способность и легкоплавкость, кроме того, добавки магния, образующего химические соединения с Sn и РЬ, упрочняют припои [55].

В оловянно-свинцовых припоях и в паянных ими соединениях «оловянная чума» даже при работе соединений при низких температурах не наблюдалась.

Легкоплавкие припои, богатые оловом, представлены среди тройных сплавов эвтектической системы Sn—РЬ—Cd. Наиболее распространенные припои, содержащие эвтектику Sn—РЬ с температурой плавления 183 °С.

Сурьма уменьшает окисление оловянно-свинцовых припоев в жидком состоянии, улучшает их внешний вид и увеличивает теплостойкость до температуры немного выше 100 °С.

Основной набор стандартных оловянно-свинцовых припоев в разных странах примерно одинаков. Они различаются по содержанию примесей и сурьмы, упрочняющей эти припои, содержание которой не превышает 6 %, так как при большем ее количестве образуется химическое соединение SnSb, охрупчивающее припой.

Оловянно-свинцовые припои, содержащие сурьму, непригодны для пайки цинка и его сплавов из-за образования хрупкого химического соединения в шве. Сурьма в больших количествах ухудшает жидкотекучесть Sn—РЬ припоев, снижает их коррозионную стойкость, ухудшает сцепляемость с паяемым металлом.

Твердость оловянно-свинцовых припоев при добавлении свинца к олову непрерывно повышается до эвтектического состава, а затем, при дальнейшем его увеличении,— снижается.

Исследования влияния допустимого содержания сурьмы в припоях Sn—РЬ на их физико-химические свойства позволили классифицировать эти припои на три группы: 1) бессурьмянистые припои с содержанием до 0,05 % Sb, применяемые при необходимости получения высокой пластичности и вакуумной плотности паяных швов; 2) малосурьмянистые припои, содержащие 0,2— 0,5% Sb, с повышенной пластичностью, обеспечивающие плотные швы и применяемые для оцинкованных и цинковых деталей;

3) сурьмянистые припои, содержащие 2—5 % Sb, широко используемые при абразивной пайке, а также в различных отраслях техники, где требуется повышенная прочность паяных швов.

Оловянно-свинцовые припои обладают двумя важными характеристиками, определяющими механические свойства паяного соединения: температура рекристаллизации их близка к нормальной; растворимость олова в свинце сильно изменяется при повышении температуры. При нормальной температуре в свинце растворяется 2 % Sn, тогда как при эвтектической температуре 183 °С в нем растворяется 19,5 % Sn.

Упрочнить эти припои наклепом не удается. В отличие от чистого олова деформированные оловянно-свинцовые припои имеют меньшую твердость и прочность, чем литые. Подробное исследование этого явления показало, что причиной его служит не только низкая температура рекристаллизации, но и выделение олова из пересыщенного твердого раствора свинца.

После литья оловянно-свинцовые сплавы находятся в неравновесном состоянии. Большая скорость диффузии элемента сплава при нормальной и немного выше температуре приводит к тому, что при исследовании механических средств припоев после старения всегда наблюдается стадия перестаривания (которую практически можно не учитывать). Более заметное перестаривание (разупрочнение) наблюдается при нагреве оловянно-свинцовых припоев в интервале температур 100—150 °С. Разупрочнение припоев происходит вследствие распада твердого раствора свинца и коагуляции олова (табл. 9).

Припой на основе РЬ—Sn, а также паянные ими соединения под нагрузкой изменяют свои размеры («ползут») даже при нормальной температуре. Ползучесть этих припоев и паянных ими соединений зависит от условий кристаллизации припоев, их состава, а также от состава основного металла. Крупнозернистые припои (как и другие сплавы) обладают большей сопротивляемостью ползучести, чем мелкозернистые.

К недостаткам припоя ПОС 40 относится сравнительно широкий температурный интервал кристаллизации, что снижает производительность процесса пайки из-за большой длительности затвердевания шва.

Припой ПОСВ 50 применяют для пайки узлов, подвергаемых термоударам.

Для повышения смачивания меди и ее сплавов припоями ПОС 61 и ПОС 40, торможения роста прослойки фазы (CueSn5) и увеличения прочности паянных соединений в них был введен высокоактивный по отношению к олову и свинцу элемент магний [36].

|

Таблица 9. Физико-механические свойства некоторых легкоплавких припоев (ГОСТ 21930—76)

|

Магний имеет более высокое химическое сродство с медью, чем с оловом и свинцом, и при содержании (0,15—0,9 %)Mg по границе шва с паяемым металлом образуются весьма тонкие прослойки химического соединения Mg2Cu, тормозящие рост прослойки СбЗпб (щфаза), а в шве образуются включения Mg2Sn4 и Mg2Pb, упрочняющие шов и измельчающие его структуру. Прочность паяных соединений, выполненных припоями ПОС 61 и ПОС 40, легированных магнием, на 14—20 % выше, чем выполненных стандартными припоями ПОС 61 и ПОС 40 после пайки и после старения.

Установлено, что при введении в припои системы Sn—Pb с содержанием 40, 63 и 90 % Sn никеля в виде порошка с чистотой 99,94 при температуре 1550 °С в количестве 1, 3, 5, 10 и 15 % (при нагреве в кварцевых ампулах) сопротивление срезу соединений, паянных припоем РЬ —63 % Sn —10 % Ni, возрастает в 1,5 раза по сравнению с соединениями, паянными припоями, не содержащими никеля, и составляет 45 МПа. Заметное увеличение прочности в паяных соединениях наблюдается при введении в тот же оловянно-свинцовый припой более 5 % Ni. Введение никеля позволяет осуществлять пайку при увеличенных зазорах (шириной более 0,3 мм).

Качество изделий из труднопаяемых металлов, изготовленных способом ультразвуковой пайки с применением припоев системы Sn—Pb, повышается при легировании их металлами группы лан - танидов, Zn, Sb, Al, Si, Ті, Be. Такое легирование обеспечивает хорошую смачиваемость окисленной поверхности: цинк улучшает прочность сцепления припоя с паяемым металлом; сурьма повышает коррозионную стойкость паяных соединений в воде и атмосферных условиях: алюминий предотвращает образование шлака на поверхности жидкого припоя в процессе пайки; кремний, титан, бериллий предотвращают потускнение паяных швов. Легирующие элементы в припое должны иметь следующее содержание: лантаниды 0,1 —15%; цинк до 0,3%; сурьма 0—0,3%; алюминий до 0,1 %; кремний, титан или бериллий до 0,5 %; медь ДО 3 %.

Припои должны быть выплавлены в вакууме, нейтральной или восстановительной газовой среде. Температура их плавления 220—320 °С.

Нахлесточные соединения металлов, паянных оловянносвинцовыми припоями, по степени возрастания сопротивления ползучести можно расположить в следующий ряд: сталь, медь, латунь. Большое значение при этом имеет легирование припоя в процессе пайки вследствие растворения в нем основного металла. Значительное упрочнение оловянных припоев достигается при добавке к ним до 5—10 % Ag.

Прочность соединений, паянных припоями системы Sn—Pb, зависит от соотношения в них олова и свинца, а также от состава паяемого металла. Прочность соединений из меди или латуни, паянных припоями, богатыми оловом, несколько ниже, чем соединений из низкоуглеродистой стали, что связано с образованием в швах соединений хрупкого слоя (или двух слоев) интерметал - лидов CueSns и СизЭп, продолжающих расти при нагреве паяного соединения выше 130—140 °С.

Для уменьшения склонности меди при пайке к химической эрозии в оловянно-свинцовые припои вводили паяемый металл в количествах, близких к его предельной растворимости при температуре пайки, но не ухудшающих технологических и специальных свойств припоев и паяных соединений. В припой на основе олова с 39 % РЬ, предназначенный для пайки паяльником с медным незащищенным наконечником, была введена медь в количестве 1,5-2%.

Для снижения химической эрозии при пайке золота в оловянносвинцовый припой, содержащий 62—63 % Sn, введено золото в количестве 0,2—2,5 %. Такое количество золота незначительно влияет на временное сопротивление разрыву, удлинение, температуру плавления, температурный коэффициент линейного расширения и структуру припоя.

Снижение способности цинка к химической эрозии на поверхности оцинкованного железа достигается при введении в припои Sn—РЬ 1,5% Zn. По данным Танака Уру, растекаемость таких припоев по оцинкованным стальным листам уменьшается при введении в них железа.

Легирование припоев с целью уменьшения их растекаемости и вытекания из капиллярных, но относительно широких зазоров наиболее эффективно может быть достигнуто при введении в припой сравнительно тугоплавких компонентов в количествах, существенно не ухудшающих технологических, физических и механических свойств паяных соединений. Для этого в оловянно-свинцовые припои вводят 3—8 % Си.

По данным В. С. Горелова и М. В. Комарова, увеличение длительной прочности соединений из меди, паянных оловянно-свинцовыми припоями, может быть достигнуто не только путем введения в них до 2 % Ag, после чего нагрузка при температуре 105°С за 150 ч возрастает в 4 раза, но и при введении в них 0,4—0,8 % In, особенно после термообработки паяного соединения при температуре 120—232 °С в течение 1 ч. Существенное упрочнение припоя, содержащего 0,5—20 % Pb, Sn — остальное, с сохранением высокой пластичности паянных им соединений из коррозионно - стойкой стали, меди, алюминиевой бронзы, может быть достигнуто при введении в него 0,2—10% Ag; 0,1—5% Си; 0,1—3% Zn; 0,01—3 % Si. Припой такого типа имеет температуру плавления 295—345 °С, удельное электросопротивление 11,8-Ю-6 Ом-м. Такие припои вследствие низкого электросопротивления необходимы для пайки монтажных соединений.

По данным П. А. Алова, С. В. Лашко и Н. Ф. Лашко, повышение крипоустойчивости соединений из меди, паянных припоем: 65—68 % Sn, Pb — остальное, достигается при введении в него 0,3—2,5 % Sb и 0,7—2,5 % Ag, что связано с появлением в них химического соединения AgSb. Введение в олово 6—14 % Ag и 7—12 % Sb повышает коррозионную стойкость и теплостойкость соединений из меди, паянных таким припоем.

Согласно Гото Аире и Фукусима Хидедзи, добавки индия (0,5—1,5 %) в припои Pb — Sn повышают длительную прочность паяных соединений из меди. Добавки висмута и лития предотвращают образование трещин на поверхности паяных швов при термо - циклировании. Добавка 3—10 % Bi, в оловянно-свинцовые припои предотвращает образование крупнозернистых и блестящих гал - тельных участков и увеличивает ресурс работы паяных соединений. То же действие оказывает введение свыше 0,005 Zn и 0,05 % Sb.

Введение в припои Sn—Pb цинка и сурьмы до 0,05—10 % каждого обеспечивает пригодность их для пайки керамики, стекла, фарфора с металлами.

Для уменьшения окисляемости жидкого оловянно-свинцового припоя, что особенно важно при автоматической пайке погружением печатных плат при температуре 200—300°С, его легируют третьим компонентом, образующим с оловом или свинцом двойную или тройную эвтектику, более богатую оловом. К таким компонентам относятся селен, кобальт, медь, никель, золото, платина, лантан, литий, магний, празеодим, кремний. Каждый из них может быть добавлен в припой в количестве 20—50 % от его содержания в эвтектике, богатой оловом. Начальная скорость окисления такого припоя в жидком состоянии в первые секунды при более высоких температурах и в первые минуты при более низких температурах снижается на 60—80 %.

При охлаждении в результате явления обратной ликвации (выдавливания жидкой эвтектики при линейной усадке шва в результате сжатия каркаса из сросшихся кристаллов избыточной твердой фазы) образуются плавные галтельные участки.

Снижение склонности к щелевой коррозии у соединений из алюминия, паянных оловянно-кадмиевыми припоями, при введении в них цинка, образующего твердые растворы с алюминием, установлено Дж. Д. Даудом при длительных испытаниях в условиях промышленной атмосферы. В более поздних работах положительное влияние цинка на коррозионную стойкость паяных соединений из алюминиевых сплавов подтверждено неоднократно.

Легкоплавкие припои на основе олова для пайки алюминиевых сплавов, обеспечивающие повышенную коррозионную стойкость паяных соединений, имеют следующие составы (%): 1) 60—72 Sn; 0,3—3 Bi; 0,5—2 Си; 0,5—2 Ni; 0,3—2 Mg; Zn — остальное; L ^ 1604-250 °С [59]; 2) 7-9 Zn; 6-8 Bi; 2,4-4 Sb; Sn - остальное, /пл = 213 °С [60[; 3) 3—5 Zn; 2 Mg; 2 Ag; 0,2 Си; Sn — остальное; /Пл = 220 °С [61]; 4) 18—20 Cd; 0,5—1 Ag; 0,5—1,5 Ga; /пл = 180°С (по данным Г. H. Смирнова и др.); 5) 5 Zn; 2 Ag;

0,1—5 Си; 2 Mg; Sn — остальное; /Пл~350 °С; 6) 0,5—1,5 Al; 0,5—0,8 Si; 0,5—1,5 Си; 0,02—2,5 P3M; Sn — остальное; /Пл~ ^315 °С. Последние два припоя нашли применение при абразивной пайке с газопламенным нагревом.

Активность взаимодействия олова и оловянно-свинцовых припоев при пайке алюминия повышается также при введении в них компонентов, образующих с алюминием химические соединения (серебро и сурьма).

Положительное влияние цинка, серебра, кадмия в оловянных припоях при пайке алюминия подтверждено в работе Хотта Хинго и др., которые рекомендуют состав припоя (%) : 50—70 Sn; 10— 30 Cd; 5—20 Zn; 1—5 Ag. В паянных таким припоем соединениях коррозия не была обнаружена, однако временное сопротивление припоя не превышало 14,7 МПа.

При низкотемпературной пайке используется 20—25 % Sn от его общего потребляемого количества, которое в основном применяется для изготовления припоя ПОС 61. Этот припой обладает наиболее благоприятным сочетанием технологических свойств при пайке.

С увеличением содержания в припое Sn —50 % Pb олова возрастает скорость облуживания меди на 0,5 с. После выплавки припоя Sn — 40 % Pb в вакууме (р = 7,98- 10_2Ч-9,31 • 10_3 Па) содержание в нем кислорода и водорода снижается, что способствует снижению времени облуживания меди на 1,5—2 с.

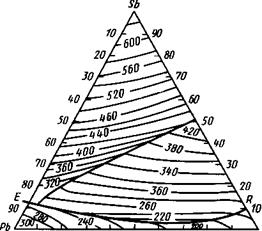

Наиболее удачным заменителем припоя ПОС 61 является припой системы Sn—Pb—Sb, состав которого определяется точкой „5“ на диаграмме состояния (рис. 21). Такой припой имеет меньший интервал кристаллизации, чем припой Sn —50 % Pb, более прочен, чем припой ПОС 61, более дешев (~на 12,3 %) и позволяет экономить при пайке по медному покрытию на никеле, латуни,

![]()

фольгированном стеклотекстолите 5—7 % Sn.

фольгированном стеклотекстолите 5—7 % Sn.

Добавки индия с сурьмой в свинцово-оловянный припой РЬ—(25— 45% Sn—1,5 % In—(1 — 5) % Sb (может быть 1 % Ag и <0,3 % Си) с температурой плавления 170—190 °С обеспечивают повышенную прочность и пластичность соединений.

Такие припои применяют для пайки элементов электронной техники.

Введение индия в припои системы Sn—Pb обеспечивает высокую стойкость паяных соединений при термоциклировании (-65ч-+125 °С) и возможность ступенчатой пайки с припоем ПОС 40; легирование припоя типа П200А индием и сурьмой [Sn—(6—8) % In— (7—9) % Zn— (2,5—4) % Sb] повышает коррозионную стойкость паяных соединений из алюминия (заявка 57-11793 Япония, МКИ3 В 32 К 35/26, С 22 13/20).

Свинцово-оловянные припои с частицами железа, покрытых кадмием, обладают магнитными свойствами и нашли применение для пайки электромагнитных и магнитных датчиков средств автоматики.

Для монтажной пайки водопроводных труб рекомендуют следующие бессвинцовые припои при нагреве паяных стыков: 1) до 110 °С — припой Sn — 5 % Ag; 2) до 60 °С — припой Sn — 2 % Ag — 1 % Р и 3) до 40 ° — припой Sn — 50 % Pb.

Наилучшую прочность при повышенных температурах имеют, кроме припоя Sn —5 % Ag, также свинцовые припои: РЬ —1,5 % Ag —1 % Sn; Pb —5 % Ag; Pb —5 % Sb.

Для пайки криогенной техники были предложены припои с индием: 1) In — 32,5% Bi—16,5% Sn; 2) In—48% Sn. Эти припои весьма пластичны. С понижением температуры до 77 К прочность первого припоя в 3 раза ниже, чем второго, но пластичность припоев остается соизмеримой с пластичностью меди. Содержание вредных примесей контролируют особенно тщательно и при необходимости припой рафинируют (очищают) от них. Для контроля используют метод эмиссионной спектрографии.

Примеси железа удаляют, вводя в ванну и перемешивая с жидким припоем мелкий древесный уголь (в течение 20—30 мин); образующиеся карбиды железа, всплывающие на поверхность припоя, удаляют деревянной лопаткой. Примеси меди удаляют путем добавления в ванну с припоем небольшого количества сурьмы или серы в смеси с порошками канифоли, древесного угля и чистых древесных опилок. Для этого в ванну с припоем вводят смеси из 70 % канифоли, 30 % угля и серы (150—300 % от массы меди в ванне), расплав рафинируют при температуре 240—260 °С, вводя серу малыми порциями в течение 10—15 мин и перемешивая расплав мешалкой. Смесь канифоли и древесного угля вводят после всплывания на поверхность припоя сульфидов меди — эта смесь предохраняет ванну от окисления. Далее ванну нагревают до 320—350 °С, выдерживают при этой температуре 30 мин при постоянном перемешивании и удаляют образовавшийся черный несмачиваемый порошок скребком или шумовкой. Поверхность ванны покрывают слоем древесных опилок (толщиной ^3—4 мм) и поджигают их в нескольких местах; после сгорания их рафинирование закончено.

По данным Коики Иошихару и других, примеси сурьмы уда-

ляют путем введения в расплав Sn—Pb магния, количество которого определяют по формуле: lg(%Mg)3(%Sb)2 = 11,8—

— (11 400/Г). Магний образует с сурьмой химическое соединение Mg3Sb2 с температурой плавления 1228 °С и плотностью 1,33 г/см3. При рафинировании кристаллы Mg3Sb ликвируют и их удаляют с поверхности ванны.

Свинцовые припои. Все припои на основе свинца склонны к ползучести вследствие низкого предела текучести у этого металла. Ползучесть может быть обусловлена межзеренным скольжением или удлинением каждого зерна сплава. Для блокирования скольжения по границам зерен и ограничения движения дислокаций в кристаллической решетке зерен, способствующего их деформации, в припой вводят серебро и сурьму. Следует отметить, что полезное действие этих элементов было известно и раньше и было реализовано при разборке припоев типа ПОС 61 с низкой склонностью к ползучести.

Чистый свинец пригоден в качестве припоя при пайке многих металлов, так как он слабо с ними взаимодействует. Свинец с медью, железом, никелем, кобальтом, алюминием, цинком образует диаграммы монотектического типа и поэтому не растворим в этих металлах при низкой температуре. Для активирования взаимодействия свинца с этими металлами и сплавами на их основе в него вводят компоненты, активирующие процесс взаимодействия припоя и паяемого материала и снижающие температуру плавления свинца.

К числу таких компонентов относятся цинк, олово, сурьма, серебро, марганец. Растворимость их, например, при температуре 300 °С, в меди, т. е. в металле, для которого главным образом применяют свинцовые припои, составляет 35% Zn; 11 % Sn; З % Sb; 0,5 % Cd; 0,5 % Ag. Первые три компонента образуют с медью также химические соединения и поэтому содержание их в свинцовых припоях должно было ограничено количеством, сверх которого между паяемым металлом и припоем при пайке могут образовываться прослойки хрупких химических соединений, понижающие статическую и вибрационную прочность паяных соединений.

Максимальное содержание этих элементов в свинцовых припоях обычно не превышает 5 % Sb, 5 % Zn, 20 % Cd, ЗО % Sn. Для некоторых специальных целей (при пайке свинца) содержание сурьмы может быть более высоким. Например, при газопламенной пайке свинцовых клемм аккумуляторных батарей применяют припой РЬ —11 % Sb, т. е. доводят содержание сурьмы до эвтектического, что позволяет снизить температуру плавления припоя до 252 °С. Такой припой малрпластичен, и его закладывают в зазор перед пайкой.

Длительная прочность свинцового припоя при введении в него сурьмы повышается.

Активирование свинцовых припоев, предназначенных для пайки меди и ее сплавов, достигается также введением в них серебра

|

Таблица 10. Свинцовые припои, легированные кадмием, цинком и сурьмой (по данным В. Коль, Ф. Н. Рине, В. А. Андерсон)

* В качестве флюса может быть применен водный раствор, содержащий 40 ч. ZnCl2 и 20 ч. NH4C1, остальное — вода. |

и*-меди. Серебро образует с медью диаграмму состояния эвтектического типа. Реальное значение для пайки меди и ее сплавов имеют эвтектики, богатые свинцом следующих составов (%): 1) 82,5 РЬ и 17,5 Cd (/ПЛ = 248 °С); 2) 97,5 РЬ и 2,5 Ag (/пл = 304 °С); 3) 87 РЬ и 13 Sb (/пл = 247 °С); 4) 99,5 РЬ и 0,5 Zn (/пл = 318,2 °С); 5) 81,7 РЬ, 17,3 Cd и 1 Zn (/ПЛ = 245 °С).

Двухфазные припои на основе эвтектики 97 % РЬ —2,5 % Ag, состоящие из двух твердых растворов на основе свинца и серебра, более теплостойки, чем двухфазные сплавы Sn—РЬ (табл. 10). К таким припоям относятся припой ПСр 3, содержащий ~3 % Ag, и припой РЬ — 6 % Ag. Эти припои отличаются пониженной способностью к растеканию и затеканию в зазоры. Соединения из меди, паянные свинцовыми припоями ПСр 2,5 и ПСр 3, подвержены интенсивной коррозии во влажной атмосфере и дождевой воде. Для улучшения этих свойств в свинцово-серебряные припои вводят олово, а также олово и кадмий.

Соединения из меди и латуни, паянные припоями ПСр 3 и ПСр 2,5, теплостойки при температуре до 150 °С (длительно) и до 200 °С (кратковременно).

Известны и другие припои на основе свинца, содержащие цинк и кадмий следующих составов (%): I) 99,5 % РЬ и 0,5 % Zn; 2) 99 % РЬ; 0,5 % Zn и 0,5 % Mg; 3) 99 % РЬ и 1 % Zn; 4) 98 % РЬ;

1 % Zn и 1 % Cd; 5) 98 % РЬ и 2 % Zn; 6) 96 % РЬ; 2 % Zn и

2 %Cd.

Высокая стоимость и дефицитность олова привели к замене

припоя типа ПОС 30 на свинцовый припой с 3 % Sn. Этот припой при пайке меди образует паяные соединения, более прочные при повышенных температурах. Для еще большего повышения прочности паяных соединений в такой припой вводят небольшие добавки серебра. Одним из таких припоев является припой РЬ —2,5 % Sn —0,5 % Ag. На базе этого припоя разработан припой с повышенной коррозионной стойкостью паяных соединений меди в тяжелых условиях эксплуатации автомобильных радиаторов (значительные колебания температуры, механическая вибрация, контактирование с водными растворами переменного состава). Припой, являясь анодом, корродирует в соединении. В механически напряженных трубках радиаторов этому также способствуют пластические деформации при ползучести паяных соединений, приводящие к механическому повреждению пленки оксида на паяном шве. Установлено (Заявка 55-84297 Япония, кл. В 23 К 35/26 С 22 С 11 /00), что резкое увеличение склонности к коррозии припоя системы РЬ—Sn имеет место при содержании в нем свыше 95 % РЬ; при содержании в припое более 5 % Sn на его поверхности образуется стойкая защитная пленка оксида.

Припой с мышьяком РЬ —2,5 % Sn —5 % Sb, содержащий до 0,5 As, по данным И. П. Шадоха и X. В. Керра, имеет улучшенную растекаемость и обеспечивает при пайке латунных автомобильных радиаторов отсутствие пор. Припой с мышьяком и индием РЬ—5% Sn— (0,1 -=-0,8) % In —(0,1 -=-2) % As отличается повышенной сопротивляемостью ползучести при длительной работе до температуры 105 °С.

Легирование свинцового припоя РЬ— (l-f-5) % Ag — (4-і-5) % Sn — 1 % Bi — 0,5 % As теллуром или селеном (0,01 — 0,5 %) или медью (0,02—0,5 %), или их смесью, т. е. элементами, резко увеличивающими интервал кристаллизации свинцовых припоев уже при указанном их содержании, а следовательно, небольшом количестве в них включений первичных интерметал - лидных фаз PbSe или РЬТ1, снижает пористость паяных соединений, налипаемость припоя на инструмент при абразивной пайке натиранием и намазывание припоя на шлифовальные диски. В узлах системы охлаждения автомобиля, длительно контактирующих в течение сотен часов при температуре 74—93 °С с техническим антифризом или водой, содержащей углерод, бор, кальций, натрий, цинковые припои обеспечивают более высокую коррозионную стойкость соединений, чем свинцовые припои.

По данным А. А. Самарина и других, легирование припоя РЬ — (4,7—5,3) % Sb висмутом (3,7—4,3 %) обеспечивает высокую герметичность соединений металлических наконечников со стеклянными цилиндрами после многократной их стерилизации при температуре 200 °С.

Согласно И. Стоксу, введение индия также повышает коррозионную стойкость паяных соединений и снижает окисляемость самих припоев. Замена части кадмия в припое РЬ — (10-і-20) %

Cd индием в пределах 0,2—7 % обеспечивает повышение прочности и коррозионной стойкости паяных соединений и смачиваемости меди припоем. Введение индия (0,5—10%) в свинцовый припой РЬ — 5% Zn— (8-і-50) % Ві повышает коррозионную стойкость соединений из алюминиевых сплавов по сравнению со стойкостью соединений из тех же сплавов, паянных припоями Sn—РЬ.

Легкоплавкие припои на основе свинца и кадмия для пайки алюминиевых сплавов, обеспечивающие повышенную коррозионную стойкость паяных соединений, имеют следующие составы (%): 1) 10 Sn, ^5Ag, 0,1, Sb, Pb — остальное, /пл = 299 0С; 2) 3—15 Sb,<0,05 примесей, 0,1 —15 Zn, 0,1—5 Ag, Pb — основа, /Пл = ==250-^300 °С (для ультразвуковой, вакуумной и флюсовой пайки при нагреве в печи и погружением); 3) 5—30 Sn, 1 —10 Ві, 0,5—5 Ag, Pb — основа, /пл = 240-=-300 °С; 4) 37—60 Sn, 20—40 Zn, Cd — остальное, /ПЛ = 300 °С (для флюсовой пайки с хлоридом цинка) [36]; 5) 40 Zn; 40 Cd; 1—2 Си; 2—10 Sn; 0,5—1,5 Al; 0,5— 1 Ag; 0,5—1,5 Ga, /пл = 280 Ч - 300 °С (для пайки по гальваническому или термовакуумному подслою Zn, Ni, Си с нагревом паяльников или в пламени) [Заявка 53-37160 Япония, кл. 12 В 24 (В 23 К 1/00)].

Для пайки стекла с металлом нашел применение свинцовый припой, легированный сурьмой и цинком (РЬ —5 % Sb —3 % Zn, /11 = 297 °С), с температурным коэффициентом линейного расширения 28,7* 10~6 °С-1.

Кадмиевые припои. Кадмий слабо взаимодействует с алюминием и железом. С алюминием он образует диаграмму состояния монотектического типа. Поэтому чистый кадмий почти не используют в качестве припоя для алюминия и сталей. Он нашел применение лишь для пайки предварительно латунированных стальных ободов электромашин.

Кадмий с медью образует ряд химических соединений, самое стойкое из которых разлагается при температуре 563 °С. Максимальная предельная растворимость кадмия в меди при температуре 500 °С составляет 2,2—2,7 %, а при 300 °С, вероятнее всего, 0,3 %.

Кривая ликвидуса на диаграмме состояния Си — Cd весьма пологая, и предельная растворимость меди в жидком кадмии (Сж) быстро возрастает с ростом температуры. В связи с тормозящим действием прослойки интерметаллида при температуре 400— 450 °С имеет место замедление процесса химической эрозии меди. Поэтому кадмиевые припои до недавнего времени применяли для пайки меди и ее сплавов.

Среди кадмиевых припоев известны сплавы тройной системы Cd—Zn—Ag (табл. И). Теплостойкость кадмиевых припоев, так же как и свинцовых, повышается при легировании их серебром. Кадмиевые припои имеют более высокую прочность, чем оловянносвинцовые.

|

Припой |

Состав припоя, % |

Температура, °С |

||||

|

Cd |

Ag |

Zn |

Другие элементы |

ликви дуса |

соли- дуса |

|

|

К1 |

96,7—94,8 |

2,5—3,5 |

о ОО l_ |

325 |

300 |

|

|

КЗ |

97,45—96,45 |

2,5—3,5 |

— |

0,05 Mg |

330 |

320 |

|

ПСр ЗКд |

95—97 |

2,3—3,5 |

0,5—1,5 |

0,05—0,1 Mg |

325 |

— |

|

К83—17 |

82,6 |

— |

17,4 |

— |

266 |

— |

|

ПСрбКЦН |

91 |

5 |

2 |

2 Ni |

355 |

315 |

|

ПСр8КЦН |

84 |

8 |

6 |

2 Ni |

380 |

330 |

|

Cd—5 % Ag |

95 |

5 |

— |

— |

393 |

337 |

|

А |

79 |

5 |

16 |

— |

285 |

270 |

|

Примечание. Плотность припоев ПСрбКЦН и ПСрвКЦН 8,8 г/см3, отношение электрической проводимости этих припоев к электрической проводимости меди составляет 18,5 и 21,2 %; коэффициент линейного расширения при температурах 100 и 200 °С равен 31,9-10_6 °С-1 и 33,3- 10~ь °С - 1 соответственно. |

Припои К1, КЗ, ПСр ЗКд системы Cd—Ag обеспечивают теплостойкость медных паяных соединений до температуры 250 °С (кратковременно). Наиболее теплостойкие соединения (до 300 °С) из меди и латуни могут быть получены при пайке припоями системы Cd—Ag—Zn (ПСрбКЦ и ПСр8КЦН). Более высокая теплостойкость соединений из меди, паянных этими припоями, по сравнению с теплостойкостью самих припоев обусловлена, вероятно, легированием шва медью, перешедшей в шов при пайке. Припои ПСрбКЦ и ПСр8КЦН обладают удовлетворительной пластичностью в литом состоянии.

Для кадмиевых припоев характерно более высокое временное сопротивление (ав^ 110-^200 МПа), чем для припоев на основе олова и свинца (18,6 — 42,1 МПа). Высокая прочность кадмиевых припоев не реализуется в паяных соединениях из меди и латуни из-за образования в них малопластичной прослойки интерметалли - дов, по которой происходит преждевременное разрушение паяного соединения. Микротвердость светлой фазы (интерметаллида) равна микротвердости латуни; количество интерметаллида в шве возрастает с увеличением длительности процесса пайки, т. е. времени контакта жидкого припоя с медью или медными сплавами. При этом наблюдается все большее охрупчивание паяного шва.

Стали кадмиевыми припоями паяют только после их меднения. Активирование кадмиевых припоев цинком, имеющим высокое химическое сродство с железом, позволило применить их для пайки сталей и одновременно повысить их прочность. Припой такого типа, содержащий 60—85 % Cd, 15—50 % Zn и 0,4—5 % Ni с температурой плавления 290—270 °С, пригоден для пайки не только меди, цинка и латуни, но и сталей, в том числе коррозионно-стойких. Предел текучести стыковых соединений из медного листа толщиной 2 мм, паянных таким припоем, равен 228,3 МПа; между тем временное сопротивление разрыву соединений из того же металла, па-

янных оловянно-свинцовым припоем, составляет 53,9 МПа. Этот припой не содержит серебро и применяется для пайки изделий в электротехнической промышленности и теплообменников. Введение никеля в припой дополнительно активирует и упрочняет его, так как никель образует с железом непрерывный ряд твердых растворов, а с кадмием — фазу типа у-латуни.

Есть сведения, что введение в припои Cd — Zn натрия (2— 5 %) сообщает ему свойства самофлюсуемости и гетерности. Типичный состав припоя, предложенного О. П. Ксенофонтовым: 10—20 % Zn; 2,5 % Ni; 0—3 % Ag; Cd — остальное.

Дополнительное упрочнение припоя Cd— (10—40 % Zn возможно при добавлении к нему 0,0001—0,3 % Са и (или) Mg. Эти добавки также повышают теплостойкость припоя и улучшают его растекаемость. Временное сопротивление разрыву стыковых соединений из низкоуглеродистой стали, паянных этим припоем, составляет 248,9—253,8 МПа (с припоем без этих добавок 210, 7 МПа). Временное сопротивление разрыву соединений при температуре 200 °С составляет 40,2—42,6 МПа, тогда как для соединений, паянных припоем без добавок кальция и магния, в этих же условиях оно равно 28,1 МПа. Коррозионные испытания паянных соединений в течение 500 ч в 3 %-ном растворе поваренной соли показали незначительное снижение их прочности.

Высокие механические свойства и хорошая смачивающая способность припоев Cd—(10—40) % Zn, по данным Иванага Сингитиро, могут быть достигнуты при введении в них титана (0,05—0,5%) или меди и титана (0,05—1%). Такой припой пригоден для пайки изделий сложной формы из низкоуглеродистой стали или меди. Добавка в кадмиевые припои серебра в количествах, не вызывающих образования в шве включений хрупкой фазы, обеспечивает высокую прочность и пластичность паяного соединения.

По данным А. М. Робертсона и других, для пайки композиционных материалов на основе матрицы алюминиевого сплава и бороволокнистого наполнителя оказался пригодным припой Cd— 5 % Ag. Сопротивление срезу соединений при температуре 20 °С равно 83,3 МПа; максимальная температура эксплуатации 315 °С.

Кадмиевые припои (Cd—25 % Sn), имеющие малое электросопротивление, применяют при монтаже ЭВМ и счетных машин.

Цинковые припои. Цинк среди других легкоплавких металлов (олова, свинца, кадмия) имеет наиболее высокую температуру плавления (419 °С).

При легировании цинка кадмием, оловом, алюминием температура плавления понижается вследствие образования легкоплавких эвтектик. Наиболее сильно снижается температура начала плавления при легировании цинка оловом (199 °С); эвтектика Zn — Cd плавится при 266 °С, а эвтектика Zn — А1 при 382 °С.

При введении в цинк серебра или меди температура плавления цинковых сплавов вследствие образования перитектики повышает -

4 Зак 637

ся. В настоящее время изучены и применяются в качестве припоев некоторые цинковые сплавы с алюминием, кадмием, медью, серебром, оловом, свинцом, температура расплавления которых находится в интервале 340—480 °С.

Цинковые припои имеют ряд особенностей, определяющих их применение. Подавляющее большинство припоев на цинковой основе отличается относительно низкой пластичностью, невысокой прочностью и плохой способностью к растеканию и затеканию в зазор.

Легирование цинка оловом, алюминием, кадмием приводит не только к снижению температуры начала и конца затвердевания припоев, но существенно влияет на их механические свойства. Так, например, среди сплавов Zn—Sn наиболее прочны и достаточно пластичны сплавы, содержащие 20—30 % Sn. Однако эти сплавы имеют большой интервал кристаллизации (199—375 °С) и, что особенно важно, низкую температуру солидуса и поэтому неперспективны для пайки соединений, работающих в условиях нагрева до температур 200—250 °С X. К. Харди показал, что относительное удлинение цинковых сплавов с оловом (20—25 % Sn) в значительной степени зависит от скорости охлаждения при затвердевании. Относительное удлинение сплава, отлитого в кокиль, подогретый до температуры 200 °С, составляет 5,2 %.

Припои системы Zn—Cd отличаются весьма низкой пластичностью даже в том случае, когда содержание в них кадмия достигает 40 % (П300А). Малопластичны и сплавы цинка с алюминием, близкие по составу к эвтектике Zn — 5 % А1 (/пл = 380 °С).

Пластичность припоев на основе цинка, легированных алюминием, и паянных ими соединений может быть несколько повышена при введении в них 1—5 % А1; при этом температура плавления сплава повышается примерно на 20 °С (припой ПСр5КЦН). Относительно пластичны сплавы цинка с небольшими количествами меди (<3 %). Их прокатывают в фольгу. Технологические характеристики цинковых припоев существенно зависят от состава паяемого металла.

Диаграмма состояния меди и цинка отличается относительно пологой линией ликвидуса. В связи с этим цинковые припои в жидком состоянии вызывают интенсивное развитие химической эрозии меди и ее сплавов в процессе пайки; при этом резко снижается пластичность металла шва. Наиболее целесообразна пайка этими припоями с нагревом ТВЧ, электроконтактным способом и т. п. При пайке цинковыми припоями теплостойкость паяных соединений меди меньше, чем при пайке кадмиевыми припоями. Цинк образует с железом химические соединения; при пайке сталей цинковыми припоями по границе со швом образуются прослойки таких соединений.

Одним из способов предотвращения образования прослоек ин - терметаллидов по границе паяемого металла и припоя в результате их химического взаимодействия является легирование припоя

элементами, имеющими большое химическое сродство к паяемому металлу, чем основа припоя [14, 15]. К числу таких элементов при пайке стали цинком относится алюминий. Поэтому все цинковые припои, предназначенные для пайки сталей или железа, в настоящее время легируют небольшими количествами алюминия.

Цинковые припои с кадмием, алюминием и медью применяют чаще всего для пайки алюминиевых сплавов (табл. 12). Важнейшее их преимущество — относительная легкоплавкость и хорошая коррозионная стойкость паянных ими соединений, особенно паянных цинковыми припоями, легированными алюминием и медью.

Цинк с алюминием образует эвтектику и широкую область твердых растворов. Цинковые припои для уменьшения эрозионного действия на алюминиевые сплавы легируют элементами, снижающими их температуру плавления и имеющими низкую предельную растворимость алюминия при температурах пайки. К таким элементам относятся, например, олово и свинец. Однако свинец в отличие от олова, образующего с цинком эвтектику, химически слабо взаимодействует с цинком (диаграмма состояния с монотектикой).

Введение в цинковые припои системы Zn—А1—Si РЗМ улучшает их плотность и повышает смачивающую способность по отношению к алюминию при пайке и напайке [10] воздушно-пропановым

|

Таблица 12. Припои для низкотемпературной пайки алюминия и его сплавов, образующие паяные соединения с высокой коррозионной стойкостью*

* Заявка 54-28253 Япония, кл. 12 В 22 (В 23 К 35/28). Пат. 56-4359 Япония, кл. В 23 К 35/28 С 22 С 18/04. Заявка 52-139646 Япония, кл. 12 В 22 (В 23 К 35/28). ** Может быть до 0,01—0,1 % Ті. |

пламенем. Термодинамический анализ показал возможность протекания процесса восстановления оксидов алюминия, марганца, кремния церием и празеодимом. Оксиды магния этими редкоземельными элементами не восстанавливаются.

Соединения, паянные припоем № 1, не корродируют в кипящей воде после выдержки в течение 100 ч (Пат. № 55-60-40 Япония, кл. В 23 К 35/28, С 22 С 18/04), паянные припоем № 4 — имеют хорошую коррозионную стойкость в промышленной атмосфере [30] и сопротивление срезу паяных соединений тср = 65,8-=- -^74,6 МПа. Припой № 6 нашел применение для абразивной пайки и для пайки с газопламенным нагревом (по данным Е. А. Подольского и др.), припой № 8 — для ультразвуковой пайки труб погружением, припой № 9 — для флюсовой пайки (по данным А. А. Савицкого и Р. Е. Есинберлина). Коррозионная стойкость припоя № 3 обеспечивается при использовании цинка чистотой 99,99.

Среди припоев на основе цинка нашел применение припой Zn — 7 %Cu с температурой плавления 350—400 °С. Припой пластичен и прокатывается в фольгу толщиной 100 мкм.

Эвтектики Zn—А1 и Zn—А1—Си недостаточно хорошо растекаются по меди и заполняют зазоры. Добавление к ним небольших количеств олова и свинца улучшает заполнение зазоров.

Цинковые припои, легированные значительными количествами алюминия или алюминия и меди, малопригодны для пайки меди и латуни из-за плохой растекаемости по этим металлам (даже с наиболее активными флюсами, содержащими хлористый цинк), а также из-за низкого временного сопротивления разрыву паяных соединений, достигающего 14,7 МПа. Не улучшает технологических свойств этих припоев также и легирование серебром (5— 35%).

Способность цинковых припоев, содержащих алюминий и медь (2,5—5 %), к растеканию и затеканию в зазор существенно улучшается при введении в них свинца и олова. Припой ПЦА8М, содержащий 8 % А1, 5 % Си, 1,4% РЬ, 0,6 % Sn, Zn — остальное, плавящийся в температурном интервале 360—410°С, вполне удовлетворительно растекается по меди и особенно по латуни с флюсом ФЦ37. Увеличение содержания олова в г^рипоях этого типа до 5 % вызывает их охрупчивание.

Растекание цинковых припоев по меди и латуни улучшается также при введении в них кадмия. Наиболее прочные соединения из меди получаются при электроконтактной пайке припоем ПЦА8М с флюсом ФЦ-37.

При пайке соединений из алюминия, меди и стали, работающих при температуре 100—150 °С, Танака Уру и другие предложили припой, содержащий 2—7 % Ag, 1—2,5 % Си; 1—7 % А1, 0,5— 1 % Cr, Zn — остальное. Температура плавления такого припоя 380—415 °С. При низкотемпературной пайке тонкостенных изделий небольшого размера из алюминия, стали или меди может быть использован цинковый припой, легированный 0,5—0,7 % Ag, 0,5— 2,5 % Си, 0,5—2 % Сг. Температура плавления этого припоя 400—500 °С. Соединения, паянные таким припоем, работают до температуры 200 °С и имеют коррозионную стойкость, более высокую, чем соединения, паянные свинцом или оловянносвинцовыми припоями.

Содержание тех же компонентов в цинковых припоях, обеспечивающих повышенную теплостойкость, может быть несколько иным: 1,5 % А1, 0,5—2 % Си, 0,5—0,75 % Сг и (или) 0,05—0,75 % Ni, Zn — остальное. Температурный интервал плавления такого припоя 400—500 °С, временное сопротивление в литом состоянии составляет более 98 МПа. Повышенное сопротивление срезу паяных соединений обеспечивается при введении в него 0,3—1 % А1, 0,03—0,2 % Mg. Магний, вероятно, замедляет развитие межзеренной коррозии цинковых сплавов. Припой может быть использован в виде прутков и прессованной проволоки.

Отмечается, что в цинковых припоях, предназначенных для пайки алюминия и алюминия с медью, бронзой, железом и др. и содержащих 0,5—4,5 % А1, 0,1—4% Си, 0,005—0,08 % Mg, до 0,5 % Сг, Zn — остальное, примеси, образующие с цинком легкоплавкие эвтектики, имеют отличный от цинка электродный потенциал и поэтому ускоряют точечную коррозию припоя. Содержание примеси олова, свинца и кадмия в подобных цинковых припоях не должно превышать 0,01 %. Железо не влияет на коррозионную стойкость и смачиваемость цинковых припоев; его содержание как примеси допустимо до 0,1 %. Для обеспечения высокой коррозионной стойкости цинковых припоев их изготовляют из достаточно чистых металлов.

Для пайки алюминиевых сплавов со сталью и медными сплавами рекомендован цинковый припой, содержащий 2—7 % Ag;

1—2,5 %Cu, 1—7% Al, 0,1 —1,5% Ni. Температура пайки tn = = 350 °С, поэтому припой пригоден для алюминиевых сплавов, упрочняемых в процессе старения. Припой хорошо растекается и смачивает паяемую поверхность; отличается хорошей прочностью и пластичностью.

По Дж. А. Тейлору, в цинковые припои, предназначенные для пайки оцинкованного железа и содержащие Zn—(10—50) % Cd, для упрочнения можно вводить 0,5—2 % Мп, 0,01—0,5 % Li и 0,01 — 1 % Na. Эти элементы образуют с цинком тонкодисперсные интерметаллиды, входящие в эвтектику, и упрочняют припой. Припой Zn—5 % А1—4,9 % Си—0,lMg с температурой плавления 370—454 °С может быть применен для бесфлюсовой пайки алюминия, например телескопических соединений трубчатых деталей после их предварительного лужения; рекомендуемый зазор 25— 190 мкм. Есть сведения, что в припоях такого типа для дальнейшего повышения их коррозионной стойкости может быть введен хром (0,05—0,5 %) и повышено содержание магния. Припой, содержащий 0,5—4,5 % А1, 0,4—4% Си и 0,1 % Mg, а также 0,05—

0, 5 % Сг, отличается высокой коррозионной стойкостью и хорошей смачиваемостью.

Высокие механические свойства соединений из алюминиевых сплавов, паянных цинковыми припоями, могут быть обеспечены также при введении в припой: 1) 2—7 % Ag, 1—7 % Си; 0,05— 0,15 % Ті или 2) 2—7 % Ag; 1—2,5 % Си; 1—7 % А1; 0,5—1 % Сг.

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.