ФОРМИРОВАНИЕ И КРИСТАЛЛИЗАЦИЯ МЕТАЛЛА ШВА. МИКРОСТРУКТУРА ШВА И ЗОНЫ ТЕРМИЧЕСКОГО влияния

25 февраля, 2016

25 февраля, 2016  xeil

xeil При дуговой сварке столб дуги оказывает давление на поверхность сварочной ванны. Это давление приводит к вытеснению жидкого металла из-под основания дуги и к погружению столба дуги в основной металл и тем самым к увеличению глубины проплавления. Давление дуги, пропорциональное квадрату тока, протекающего через дугу, может быть увеличено путем повышения плотности тока.

При ручной сварке толстопокрытыми электродами на средних режимах глубина погружения столба дуги составляет 3—4 мм, а при сварке под флюсом на средних режимах 8—10 мм.

Жидкий металл, вытесняемый из головной части плавильной зоны, по мере передвижения дуги отбрасывается в ее хвостовую часть. В головной части плавильной зоны остается углубление, поверхность которого покрыта тонкой пленкой расплавленного металла, удерживаемого силами поверхностного натяжения.

По мере удаления источника теплоты в хвостовой части плавильной зоны происходит интенсивный отвод теплоты в массу холодного металла сварочной ванны, в процессе которой по границам расплавления образуются общие кристаллиты основного и наплавленного металла (рис. 56). Кристаллиты обычно растут в направлений, перпендикулярном к поверхности теплоотвода, и получаются тем крупнее, чем крупнее оплавление зерна в основном металле на границе раздела с жидкой ванной.

По мере удаления источника теплоты в хвостовой части плавильной зоны происходит интенсивный отвод теплоты в массу холодного металла сварочной ванны, в процессе которой по границам расплавления образуются общие кристаллиты основного и наплавленного металла (рис. 56). Кристаллиты обычно растут в направлений, перпендикулярном к поверхности теплоотвода, и получаются тем крупнее, чем крупнее оплавление зерна в основном металле на границе раздела с жидкой ванной.

|

|

Первичная кристаллизация металла шва, т. е. переход металла шва из жидкого состояния в твердое, так же как и кристаллизация слитков и отливок, протекает периодически, с остановками, что обусловлено периодичностью охлаждения. После охлаждения первого слоя происходит

некоторая задержка в связи с замедленным охлаждением из-за ухудшения теплоотвода и выделения скрытой теплоты кристаллизации первого слоя. •

Образовавшийся первый слой кристаллитов (для стали по перемещающейся изотермической поверхности 1500 °С) имеет форму, соответствующую поверхности теплоотвода (рис. 57). После некоторой задержки вследствие

непрекращающегося теплоотвода в глубь основного металла начинает кристаллизоваться второй слой и т. д. Так периодически и происходит кристаллизация по всему продольному и поперечному сечению металла шва.

Толщина кристаллизационных слоев может колебаться от десятых долей миллиметра до нескольких миллиметров в зависимости от объема ванны жидкого металла и условий теплоотвода. Чем сильнее теплоотвод и чем меньше объем жидкой ванны, тем меньше толщина слоя. Наибольшая толщина кристаллизационных слоев наблюдается в металле шва, выполненного электрошлаковым способом.

Закристаллизовавшийся металл однопроходного шва имеет столбчатое строение, что обусловлено тем, что в направлении отвода теплоты, т. е. перпендикулярно границе сплавления, кристаллит растет быстрее, чем в любом другом направлении.

При многослойной сварке сварные швы имеют транскристаллическую макроструктуру. Она характерна тем, что кристаллы как бы прорастают из слоя в слой. Особенно часто это проявляется, когда металл шва не претерпевает перекристаллизации при охлаждении, например у однофазных аустенитных сталей. Но если перед наложением каждого последующего слоя шва нижележащий слой подвергнуть интенсивному проковыванию, то макроструктура теряет свой транскристаллический характер.

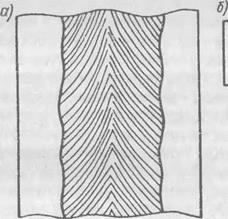

Ось каждого кристаллита обычно не является прямой, а несколько изогнута в направлении вершины шва. Направленность роста кристаллитов зависит от формы поверхности раздела жидкого и твердого металла, которая в свою очередь зависит ог режима и способа сварки. С увеличением сварочного тока глубина провара увеличивается, а отношение ширины валика к глубине провара (коэффициент формы провара) уменьшается, вследствие чего кристаллиты металла ванны будут расти от поверхности основного металла навстречу друг другу (рис. 58, а).

При изменении режима в направлении увеличения коэффициента формы провара могут создаваться условия, когда кристаллиты будут расти в направлении вершины шва (рис. 58, б). Такие швы обладают большей стойкостью против образования трещин, чем узкие швы.

Направление роста кристаллитов металла шва зависит также от интенсивности теплоотвода от поверхности сварочной ванны. Интенсивный теплоотвод с поверхности ванны, наблюдаемый при сварке плавящимся электродом

|

в защитном газе, создает такие условия, при которых кристаллиты растут, мало изгибаясь в направлении поверхности ванны. При сварке под флюсом отвод теплоты с поверхности сварочной ванны менее интенсивен, кристаллиты растут в направлении этой поверхности и имеют более изогнутую форму. При электрошлаковой сварке металлическая ванна, имеющая значительный объем, испы-

|

|

тывает непрерывный нагрев сверху и интенсивный теплоотвод с боков в основной металл, охлаждаемые ползуны и снизу в стороны охлаждающегося металла шва. Поэтому

швы, сваренные электрошлаковым процессом, характеризуются радиально-осевым направлением роста столбчатых кристаллитов (рис. 59).

Уменьшение скорости охлаждения при сварке под флюсом и электрошлаковой сварке по сравнению с ручной сваркой создает благоприятные условия для удаления газов из металла шва и всплывания шлаковых включений. В то же время при шлаковой сварке большой объем сварочной ванны и малая скорость охлаждения металла

шва приводят к значительному увеличению размеров столбчатых кристаллитов. Они настолько велики, что легко различаются невооруженным глазом. Но вследствие малого содержания газов и шлаковых включений электро - шлаковые швы на углеродистых сталях имеют удовлетворительные свойства. Для измельчения структуры металла сварных швов в жидкий расплав вводят элементы-модификаторы: алюминий, титан, ванадий и др. При электро - шлакопой сварке измельчить структуру можно также с помощью ультразвука или механической вибрации сварочной ванны.

Опубликовано в

Опубликовано в