ФИЗИКО-ХИМИЧЕСКАЯ СОВМЕСТИМОСТЬ. ПАЯЕМОГО МАТЕРИАЛА И ПРИПОЯ. ПРИ ПАЙКЕ

15 июня, 2016

15 июня, 2016  admin

admin 1. ДЕФЕКТЫ ПАЯНЫХ СОЕДИНЕНИЙ И ИХ ОБРАЗОВАНИЕ

Дефекты и их влияние на свойства паяных соединений. Способность паяных изделий сопротивляться воздействию внешнего силового и температурного полей, коррозионной среды и другим условиям эксплуатации определяется, в конечном счете, сопротивляемостью их наиболее «слабого звена». Таким слабым звеном паяных соединений чаще всего являются места расположения дефектов.

В соответствии с особенностями формирования паяного соединения различают следующие его зоны [12]: 1) паяный шов — зона, закристаллизовавшаяся при пайке и последующем охлаждении, состоящая из капиллярного и галтельных участков: 2) диффузионная зона основного материала рядом со швом, имеющая измененный химический состав и возникающая в результате взаимной диффузии ее со швом, газовыми средами: 3) зона сплавления (спая) — поверхность между паяемым металлом и швом.

В шве паяного соединения могут образовываться дефекты в виде несплошностей. К ним относятся газовые и усадочные поры, раковины, трещины, эрозионные повреждения. Газовые поры возникают вследствие локальной несмачиваемости паяемого материала флюсом и (или) припоем, или кратковременности термического цикла пайки в условиях выделения растворенных в жидком припое газов или паров компонентов припоя, паяемого материала и связующих паст с высокой упругостью испарения компонентов.

Образованию газовых пор способствуют узкие зазоры и горизонтальность их расположения, препятствующие дрейфу пор вдоль зазора к галтельным участкам шва. Газовые поры существенно снижают радиотехнические свойства, электрическую проводимость и теплопроводность паяных соединений. Характерной особенностью таких пор является их округлость и изолированность.

Усадочные поры возникают вследствие объемной усадки при кристаллизация сплавов с широким интервалом твердожидкого состояния. Усадочные поры особенно резко развиваются в гал - гельных паяных швах или на стыках кристаллов твердого раствора в капиллярном участке швов. Они снижают механические свойства, герметичность, вакуумную плотность и электрическую проводимость паяных соединений. Характерной особенностью таких пор является их остроугольная форма.

Раковины — крупные газовые включения, образующиеся при пайке вследствие локального несмачивания паяемого материала жидким припоем, особенно при значительном его перегреве, или при использовании паяемого металла или припоя с высокой упругостью испарения их компонентов, а также при неравномерном зазоре.

Корольки припоя, предварительно уложенного у зазора, возникают вследствие избирательного испарения депрессантов при пайке или затекания в зазор легкоплавкой части широкоинтервального припоя.

Флюсовые включения — застревающий в металле шва флюс, имеющий близкую или более высокую плотность, чем припой, образуются в условиях быстрого охлаждения соединения, широкой нахлестки, горизонтальности паяльного зазора, повышенной вязкости жидкого припоя. Флюсовые включения могут снижать коррозионную стойкость паяных соединений после механической обработки шва и вскрытия пор, заполненных флюсом, или при расположении таких включений в открытых непропаях — свищах.

Кристаллизационные трещины возникают вследствие широкого интервала твердожидкого состояния сплава шва в условиях его затрудненной усадки или при смещении деталей в процессе кристаллизации, а также при большом различии коэффициентов линейного расширения паяемых материалов в разнородных соединениях с замкнутыми, например телескопическими, соединениями. Кристаллизационные трещины существенно снижают прочность, пластичность, герметичность, вакуумную плотность, физические и химические свойства паяных соединений.

В паяных соединениях во всех его зонах могут возникать такие несплошности, как диффузионная пористость, являющаяся результатом нескомпенсированной диффузии компонентов паяемого металла и припоя через границу паяного соединения. Развитию диффузионной пористости особенно интенсивно способствуют прослойки химических соединений вблизи спая. Такая пористость резко снижает прочность, вакуумную плотность и другие свойства паяных соединений.

Термические трещины возникают в шве или паяемом материале из-за высокой скорости нарастания растягивающих напряжений в паяном соединении, достигающих временного сопротивления разрыву материала в одной из зон паяного соединения. Такие трещины резко снижают свойства паяных соединений.

Причиной ослабления паяных соединений может быть дефектная структура — прослойки химических соединений по границе шва и основного материала, участки слаболегированного твердого раствора в области совместной кристаллизации (эпитаксии) паяного шва с паяемым материалом, участки паяного соединения, обедненные легкоиспаряющимися компонентами. В зоне термического влияния пайки могут развиваться структурные изменения, приводящие к снижению механических, физических и химических свойств паяных соединений, например, их пластичности или коррозионной стойкости. В основном материале рядом со швом могут развиваться дефекты структуры, обусловленные появлением общей или локальной химической эрозии, межзеренной и межблочной химической эрозии.

Общая химическая эрозия возникает в результате фронтального плавления и растворения паяемого металла в жидком припое. Она приводит к утонению паяемого материала.

Локальная химическая эрозия образуется в результате повышенной растворимости паяемого металла в жидком припое в местах скопления жидкого припоя при пайке или в местах пластической деформации материала конструкции. Такая эрозия локально уменьшает рабочее сечение паяемого материала и поэтому искажает форму деталей и снижает механические свойства паяных соединений.

Межзеренная и межблочная химическая эрозия образуется в результате плавления паяемого материала в контакте с жидким припоем по границам зерен и блоков вследствие повышенной растворимости паяемого металла в припое и незначительной растворимости припоя в паяемом металле. Такая химическая эрозия снижает механические свойства паяемого материала вследствие ослабления границ зерен и блоков после проникания по ним припоя.

Вопрос о допустимости дефектов, выявленных при испытаниях паяных соединений или визуальном осмотре, может быть решен с помощью эталонов на такие дефекты, но с обязательным учетом мест их расположения в паяном соединении, особенностей конструкции изделия и условий его эксплуатации. Расположение дефектов существенно влияет на вибрационную прочность сопротивления усталости соединений и их коррозионную стойкость. При вибрационных нагрузках поверхностные дефекты более опасны, чем дефекты, расположенные внутри паяного соединения. Сопротивление усталости зависит больше от плотности паяного шва, чем от прочности основного материала. При этом особенно опасны такие дефекты, как открытые непропаи, неспаи, свищи, трещины и подрезы.

Допустимость дефектов зависит от места их расположения и от условий работы изделия. В изделиях, работающих при повышенных температурах, решающее значение могут иметь максимальные размеры дефектов, а не их средние размеры. Например, поданным А. В. Орлова, дефекты, занимающие площадь более 10 % площади паяемого шва, при телескопическом соединении труб с фланцами из стали 08Х18Н10Т приводят к недопустимому снижению прочности паяных соединений.

На границе шва и паяемого материала могут образовываться такие дефекты, как непропаи, неспаи, релаксационные трещины.

Непропаи возникают в результате полного и частичного не - заполнения паяльного зазора жидким припоем вследствие плохой смачиваемости паяемого материала флюсом или его низкой активности, плохой смачиваемости паяемого металла жидким припоем, увеличения или неравномерности паяльного зазора, недостаточного количества жидкого припоя, вытекания его из слишком широких зазоров или перетекания в расположенные ниже участки зазора, застревания воздуха в зазорах («воздушные мешки»), неправильной укладки припоя при сборке, ухудшения жидкотекучести припоя при растворении в нем паяемого материала. Непропаи могут возникать также в результате большей скорости формирования галтельных участков швов, чем капиллярных участков («своеобразное обегание» припоя по периметру нахлестки до заполнения зазора припоем). Другими причинами непропаев могут быть неблагоприятный температурный градиент (припой обычно течет в сторону повышения температуры), характер физико-химического взаимодействия паяемого материала с жидким припоем (например, образование прослоек химических соединений), способ введения припоя в зазор (припой с широким интервалом кристаллизации лучше помещать в зазор, а с узким — у зазора).

Неспаи образуются в местах отсутствия межатомной связи основного материала с припоем вследствие слишком широких зазоров или плохой смачиваемости припоем паяемого материала. Непропаи и неспаи снижают все свойства паяных соединений.

Релаксационные трещины в паяемом материале возникают при контакте его с жидким припоем при наличии внутренних и внешних растягивающих напряжений, вследствие снижения поверхностного натяжения на границе паяемого металла и припоя или развития межзеренной, межблочной химической эрозии паяемого металла. Такие трещины понижают прочность и пластичность паяных соединений.

Поданным радиографического контроля, дефекты по возрастанию влияния на вакуумную плотность паяных соединений можно расположить в следующий ряд: мелкие газовые поры, непропаи, сообщающаяся газовая и усадочная пористость, трещины. В таком же порядке указанные дефекты ухудшают и герметичность паяных соединений.

Дефекты, ухудшающие прочность паяных соединений, можно, в свою очередь, расположить в следующем, по возрастанию влияния, порядке: мелкая газовая пористость, крупные газовые поры, непропаи, неспаи, прослойки химических соединений, подрезы, трещины. Существенное значение имеет также форма дефектов. Дефекты округлой формы (поры), по данным О. А. Бакши, снижают прочность соединений с мягкой прослойкой на 10 %, а остроугольные дефекты (непропаи, неспаи) на 25 %.

Влияние температурно-временных условий охлаждения жидкого припоя и шва при затвердевании на образование в нем дефектов. При охлаждении сплавов из жидкого состояния до нормальной температуры происходит их объемная и линейная усадка. Полная усадка е = єж-тЄт-тЄсл, где вж — объемная усадка в жидком состоянии; ет — линейная усадка в твердом состоянии; есл — усадка в температурном интервале между солидусом и ликвидусом.

Для температурного интервала твердожидкого состояния характерна объемная усадка жидкой фазы в виде раковин. Для твердожидкого состояния характерна как линейная усадка каркаса из сросшихся дендритов, так и локальная объемная усадка жидкой фазы в микрообъемах между их осями. Линейная усадка каркаса дендритов на порядок меньше, чем объемная усадка жидкой фазы. В условиях затрудненной линейной усадки каркаса из дендритов исчерпание пластичности в отдельных его участках при слабой подвижности оставшейся жидкой фазы, локализованной между осями дендритов и поэтому неспособной к залечиванию мест разрыва каркаса, может привести к возникновению кристаллизационных трещин. Таким образом, наибольшей склонностью к развитию рассеянной пористости и кристаллизационных трещин обладают сплавы с достаточно широким температурным интервалом твердожидкого состояния. Ширина такого интервала определяется не только составом сплава, но и скоростью охлаждения его из жидкого состояния. С увеличением скорости охлаждения в результате развития в этих условиях междендритной ликвации усиливается дендритный рост первичных кристаллов твердого раствора и расширяется температурный интервал твердожидкого состояния.

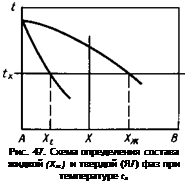

При затвердевании сплавов происходит перераспределение их компонентов между твердой и жидкой фазами. Так, для двойных сплавов А—В состав жидкой фазы Хж и состав твердой фазы Xt при температурах tx между солидусом и ликвидусом определяются точками пересечения изотермы tx с линиями ликвидуса и солидуса и отличаются от состава исходного сплава X (рис. 47). Количественно такая разница оценивается коэффициентом распределения Кр = С/С2, где С — концентрация примеси компонента В в твердой фазе; С2 — концентрация ее в жидкой фазе при той же температуре.

При затвердевании сплавов происходит перераспределение их компонентов между твердой и жидкой фазами. Так, для двойных сплавов А—В состав жидкой фазы Хж и состав твердой фазы Xt при температурах tx между солидусом и ликвидусом определяются точками пересечения изотермы tx с линиями ликвидуса и солидуса и отличаются от состава исходного сплава X (рис. 47). Количественно такая разница оценивается коэффициентом распределения Кр = С/С2, где С — концентрация примеси компонента В в твердой фазе; С2 — концентрация ее в жидкой фазе при той же температуре.

Объемная усадка в виде раковин в шве возможна преимущественно в достаточно развитых галтельных его участках. В капиллярных участках вследствие быстрого протекания физико-хими

ческого взаимодействия паяемого материала с припоем и достижения при этом температуры ликвидуса объемная усадка в паяном шве практически не происходит, а межзеренная слабо выражена.

Обнаружено, что зональная ликвация в слитках с широким интервалом кристаллизации припоев, приводящая к неоднородности распределения их компонентов в заготовке припоя, затрудняет процесс пайки. М. И. Дубровиным и В. С. Тереховым на примере припоя ПСрМНц38 показано, что снижение зональной ликвации в слитках припоя возможно при полунепрерывной их отливке через подогреваемые ультразвуковые распределительные устройства, устанавливаемые на кристаллизаторе литейной машины.

Для снижения зональной ликвации в припоях применяют ультразвуковую обработку расплава в разливочной воронке, что уменьшает степень обратной ликвации в слитке до значений, удовлетворяющих ГОСТу. Основной вклад в механизм снижения зональной ликвации дают измельчение структуры и улучшение условий подпитки мест усадки при затвердевании.

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.