Подготовка к контролю

15 июня, 2016

15 июня, 2016  admin

admin Вопросы подготовки объектов к контролю рассмотрены в разд. 2.2.4.9, 3.1.3 и

3.3.1.2. Здесь изложены особенности подготовки к контролю применительно к сварным соединениям и повторены некоторые основные положения.

УЗ-контроль следует вести после внешнего осмотра соединения и контроля электромагнитными или капиллярными методами на поверхностные и подповерхностные дефекты, если такой контроль предусмотрен. Найденные дефекты обычно устраняют до УЗ-контроля. Подготовка к УЗ-контролю должна включать:

- выбор основных параметров контроля и параметров сканирования;

- настройку дефектоскопа на заданные параметры;

- подготовку поверхности ОК и нанесение контактирующего смазочного материала на поверхность ввода.

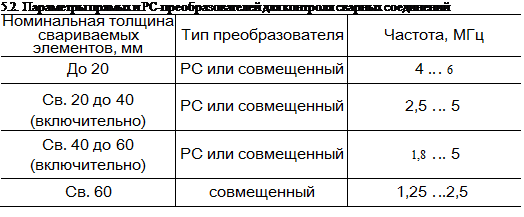

Основные параметры контроля выбирают исходя из типоразмеров соединения, подлежащего контролю, в соответствии с имеющейся нормативно-технической документацией (НТД) на контроль. В табл. 5.1 приведены рекомендуемые параметры наклонных преобразователей для контроля стыковых соединений, а в табл. 5.2 - параметры контроля прямых совмещенных или РС-преобразователей, которые применяют для контроля околошовной зоны и при контроле наплавленного металла при удалении валика шва.

|

Обоснуем выбор рекомендованных параметров. Частота УЗ-колебаний/должна быть такой, чтобы длина волны была меньше размеров дефектов, которые требуется обнаруживать. За размер дефекта принимают диаметр плоскодонного отверстия d, соответствующего уровню фиксации. Отсюда следует требование

f>c/d. (5.1)

Обычно в сварных соединениях малой толщины требуется обнаруживать дефекты меньшего размера, чем в более толстых. Из таблицы видно, что с уменьшением толщины и размера выявляемого дефекта частота повышаться.

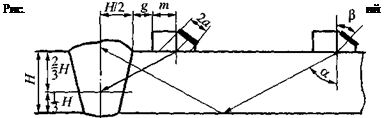

Обоснование параметров при контроле тонких сварных соединений (толщиной Н < 10 мм, рис. 5.3) является наиболее трудной задачей. В этом случае применяют преобразователь с большим углом ввода, поскольку необходимо обеспечить надежное обнаружение дефектов в нижней части сварного шва (в частности, непроваров в корне сварного шва с V-образной разделкой) прямым лучом. При этом преобразователь не должен попадать на валик шва. Такие дефекты имитируют искусственным отражателем типа зарубки. Допустимая глубина корневых непроваров обычно не более 0,15Н. Как отмечено в разд. 2.2.2.3, эхосигналы от зарубки и других угловых отражателей резко уменьшаются при их глубине меньше 1,5 длины поперечной волны. Отсюда следует дополнительное условие для выбора частоты

(5.2)

Наконец, при выборе рабочей частоты / необходимо обеспечить достаточно высокую лучевую разрешающую способность, чтобы отличить сигналы от дефектов от недостаточного или повышенного проплавления корня. Для того чтобы при контроле тонких сварных соединений отличить этот ложный сигнал и сигнал от дефекта, необходима лучевая разрешающая способность не ниже HI4. Учитывая оценку лучевой разрешающей способности, данную в разд. 2.2.4.7, получим условие на выбор частоты

f>6cjH, (5.3)

Условие (5.2) наиболее жесткое. Из него следует, что для контроля сварных швов толщиной 2 мм необходима частота 13 Мгц, а для контроля швов толщиной 3,5 мм частота 7,4 МГц. В табл. 5.1 рекомендованы более низкие значения частот исходя из практики контроля.

Угол наклона призмы преобразователя р и размер пьезоэлемента 2а выбирают из двух условий. Первое из них состоит в том, чтобы корневая часть шва (будем считать, что это слой толщиной Я/3 вблизи корня) контролировалась прямым лучом. При этом передняя часть призмы не должна "налезать" на верхний валик сварного шва. Ширину валика примем равной толщине шва. Отсюда следует условие

т + g + Н/2< 2Нtga/З,

где a - угол ввода, член g ~ 1 мм введен в качестве резервной величины, стрелу преобразователя т определяют из условия a/cos(3 (см. рис. 2.15). Отсюда

a/cos(3 + l + H/2 < 2#tga/3 . (5.4)

|

Номинальная толщина свариваемых элементов, мм |

Частота, МГц |

Размер пьезопластины, мм |

Угол ввода, ° |

Уровень фиксации, мм2 |

|||||

|

2 .. |

.3,5 |

10 |

3 . |

. 4 |

70 . |

. 75 |

0,5 |

.. 1 |

|

|

3,5 |

.. 10 |

4 . |

. 5 |

4 . |

. 6 |

60 . |

. 70 |

1 .. |

. 2 |

|

10 . |

.. 60 |

2 .. |

2,5 |

10 . |

. 15 |

50 . |

. 70 |

2 .. |

. 7 |

|

60 . |

. 200 |

1,5 |

... 2 |

15 . |

. 20 |

35 . |

. 50 |

7 .. |

15 |

|

200 . |

. 2000 |

1 .. |

1,5 |

30 . |

. 50 |

35 . |

. 45 |

15 . |

. 50 |

Углы а и (3 связаны законом синусов sin p/crip = sin а/с, , сПр - скорость звука в

призме преобразователя.

Второе условие состоит в том, что не должна возбуждаться поверхностная волна в сварном соединении. Такая волна будет отражаться от верхнего валика шва, других неровностей поверхности и вызывать появление ложных сигналов. Поверхностные волны возбуждаются при угле падения лучей в призме

Р, =arcsm(cnp/cj,

где cs - скорость распространения поверхностной волны в изделии.

Если выполнить условие р < , по

верхностная волна все равно может появиться в результате действия боковых лу

чей расходящегося от излучателя пучка. Используем теорию акустического поля преобразователя (см. разд. 1.3.2), согласно которой расходящиеся лучи как бы образуются уже в призме преобразователя (несмотря на то, что она находится в пределах ближней зоны пьезопластины), а затем преломляются на границе призма - изделие. Из этого следует условие для лучей в призме: Р + Др < Ps. Угол Др соответствует углу раскрытия в призме, для которого амплитуда сильно ослабляется (на 20 дБ) относительно центрального луча в режиме излучения - приема.

Считаем пластину прямоугольной. Для нее угол раскрытия определяется формулой (1.30) и табл. 1.10. В результате второе условие связи угла наклона призмы из размера пьезопластины формулируется как

(3 + arcsin[o,38cnp / (af )J < arcsin^p Jcs).

(5-5)

Если условия (5.4) и (5.5) одновременно за счет выбора а и (3 удовлетворить не удается, то возможно потребуется повышение частоты / по сравнению с выбранным значением. При подстановке известных значений полагаем, что для плексигласа спр = 2,7 мм/мкс, для поверхностных волн в стали cs = 3 мм/мкс. Поскольку достаточно выполнить неравенства, нет необходимости в точном определении неизвестных. Например, подстановка показывает, что для сварного соединения толщиной 4 мм неравенства выполняются при 2а = 5 мм и Р = 53° (а = 70°). Справедливость выбора таких значений подтверждена реальными конструкциями разработанных преобразователей, обеспечивающих эффективный контроль тонких сварных швов.

Как отмечалось, при традиционном контроле сварных швов преобразователем с большим углом наклона и вертикально поляризованными волнами возникает рэ - леевская волна, а она очень чувствительна к неровностям поверхности. Ее отражение от валика сварного шва очень мешает контролю.

При контроле толстых сварных швов (60 ... 200 мм и более) чувствительность дефектоскопа может оказаться недостаточной, поэтому применяют пониженные частоты (с меньшим коэффициентом затухания), преобразователи с пластинами большого размера, уменьшенный угол ввода (путь УЗ от преобразователя до отражателя короче).

При контроле поперечных сварных швов в изделиях цилиндрической формы (например, кольцевых швов труб) диаметром 150 мм и менее рекомендуется притирать поверхность преобразователя к поверхности трубы. В процессе притирки наблюдаются небольшие осцилляции чувствительности в пределах ±2,5 дБ.

При контроле продольных сварных швов в изделиях цилиндрической формы вводят понятие эквивалентной толщины шва [321]. Ее определяют с учетом фактического пути ультразвука в изделии с учетом его кривизны (см. разд. 5.1.2.4). Параметры контроля (частоту, угол ввода) выбирают исходя из эквивалентной толщины шва.

Настройка дефектоскопа состоит прежде всего в настройке развертки и чувствительности, а также временной регулировки чувствительности и автоматического сигнализатора дефектов.

Настройка /1-развертки должна быть выполнена так, чтобы на экране дефектоскопа был изображен весь путь УЗ- импульса в металле в возможно более крупном масштабе. Способы настройки подробно изложены в разд. 3.1.3; ее приемы продемонстрированы на рис. 3.4 и 3.5.

Строб-импульс сигнализатора дефектов настраивают так, чтобы его начало соответствовало концу зондирующего импульса (при контроле наклонным преобразователем - вхождению импульса в ОК) и помех преобразователя, а конец - времени прохождения однократно отраженного луча через сварное соединение (толщине 2И). На линии развертки следует отметить точку, соответствующую времени прохождения прямого луча через сварное соединение (соответствующее толщине соединения К).

Настройку чувствительности чаще всего выполняют по образцам с искусственными отражателями, например по зарубкам, плоскодонным отверстиям, сегментным отражателям, боковым цилиндрическим отверстиям, двугранному углу. Если отражатель дает большой эхосигнал, то после настройки выполняют корректировку чувствительности на заданную величину аттенюатором. Иногда настройку выполняют по отражателям в государственных стандартных образцах, например, по отверстию диаметром 6 мм в СО-2. Требуемую корректировку чувствительности определяют по формулам акустического тракта, АРД-шкалам или АРД - диаграммам, а иногда экспериментально.

Например, настройку скорости развертки выполняют по двугранным углам А и В (см. рис. 3.5, а) изделия или по стандартному образцу предприятия, в котором выполнены искусственные отражатели А' и В' (см. рис. 3.5, б). По последнему образцу очень удобно настраивать и проверять в процессе контроля как развертку, так и чувствительность дефектоскопа. Если двугранного угла нет, а искусственные отражатели выполнить нельзя, то используют отражение от дна изделия (см. рис.

3.5, в) и схему с двумя преобразователями.

Отметим часто встречающиеся ошибки в рекомендациях по настройке чувствительности. Иногда рекомендуют настраивать чувствительность по отражению от вогнутой цилиндрической поверхности в образцах CO-3, V-1 или V-2 (см. рис. 2.25, 2.27, 2.28). При этом не учитывают, что в результате такого отражения практически все расходящиеся УЗ-лучи в плоскости падения собираются обратно к преобразователю. Таким образом, амплитуда эхосигнала будет определяться почти всей УЗ-энергией, излученной преобразователем, а не энергией центральных лучей УЗ-пучка, используемых для выявления дефектов. Указанное обстоятельство может способствовать существенному уменьшению чувствительности к реальным дефектам при контроле, особенно в том случае, когда часть пьезопластины не работает (например, отклеилась от призмы), в результате чего увеличился угол раскрытия диаграммы направленности.

Эта погрешность не возникает при настройке по компактным искусственным дефектам типа плоскодонного отверстия или зарубки. Она минимальна при настройке по боковому цилиндрическому

отверстию или двугранному углу.

Иногда при контроле стыковых сварных соединений труб рекомендуют настраивать чувствительность по образцу с плоской поверхностью ввода, применяя наклонные преобразователи с плоской контактной поверхностью (без притирки к поверхности трубы). Далее рекомендуют увеличивать чувствительность на определенную величину (с учетом различного качества контакта) и переходить к контролю стыковых сварных соединений труб.

Эта рекомендация также ошибочна, поскольку в процессе сканирования по цилиндрической поверхности трубы на контактной поверхности преобразователя довольно быстро образуется цилиндрический желобок. Под его влиянием зазор между преобразователем и плоской поверхностью образца увеличивается, амплитуда эхосигнала от настроечного отражателя падает и чувствительность при настройке приходится увеличивать. В то же время с поверхностью трубы преобразователь в результате образования желобка контактирует лучше, и сигналы от реальных дефектов возрастают. В результате возникает перебраковка. Эта ошибка особенно существенна при контроле сварных соединений труб диаметром 150 мм и менее.

По экспериментам В. Г. Щербинско - го, при диаметре трубы 50 мм через 20 мин работы фактическое завышение чувствительности составляло 10 ... 15 дБ [347]. Подобный эффект наблюдался на преобразователях, изготовленных различными фирмами. Оба отмеченных отрицательных эффекта не проявляются (или проявляются очень слабо) при настройке чувствительности по двугранному углу между торцом и цилиндрической поверхностью трубы.

В некоторых сварных конструкциях считаются допустимыми несплошности в основном металле типа заполненных включениями расслоения, полупрозрачные для ультразвуковых волн. Обнаружить эти расслоения можно прямым или

PC-преобразователями. Необходимо, однак, компенсировать уменьшение амплитуды, возникающее при прохождении ультразвука через эти дефекты, поскольку в образцах для настройки таких несплош - ностей обычно нет. Способ оценки был рекомендован ранее.

Подготовка поверхности ввода очень важна для надежного выявления дефектов и достоверности контроля, а также для сохранности преобразователей, повышения срока их службы. Прежде всего следует определить ширину зон перемещения преобразователя при контроле сварных соединений. Это существенно для определения размеров подготавливаемых поверхностей (поверхностей сканирования). При контроле совмещенным наклонным преобразователем сварного соединения с незачищеным валиком шва зона перемещения начинается от самого валика (рис. 5.4). Если валик зачищен, то преобразователь перемещают также по поверхности наплавленного металла.

Зону перемещения отсчитывают от видимой границы валика. При контроле нижней части шва прямым лучом ширина зоны перемещения /| определяется формулой

/, = Htga + А + В. (5.6)

При контроле верхней части шва однократно отраженным лучом ширина зоны перемещения /2 определяется формулой

/2 =2Htga + A + B, (5.7)

где Н - толщина шва; а - угол ввода; А - длина призмы преобразователя; В - ширина зоны термического влияния.

Для швов, выполненных дуговой сваркой с h = 5 мм принимают В = 5 мм; для швов с 5 < h < 20 мм принимают В = h, для швов с h > 20 мм принимают В = 20 мм. Для сварных соединений ответственного назначения зона термического влияния подлежит контролю по той же схеме и по тем же нормам, что и наплавленный металл, что учтено в формулах (5.6) и (5.7). Для менее ответственных соединений зону термического влияния не учитывают и не контролируют, т. е. считают В = 0.

Вопросы подготовки поверхности изделия к контролю упомянуты в разд. 2.2.4.9 и 3.1.3. Здесь отметим, что при контроле контактным способом волнистость поверхности ввода должна быть не более 0,015. Оптимальная шероховатость поверхности для контроля контактным способом прямым преобразователем - Rz = 10 ... 20 мкм, а для контроля наклонным - Rz = 20 ... 40 мкм. Более гладкая поверхность нежелательна, так как при движении преобразователь будет соскабливать контактную жидкость, предварительно нанесенную на поверхность изделия. Более грубая поверхность приведет к нестабильности акустического контакта. При контроле щелевым и особенно иммерсионным способами шероховатость поверхности допускается значительно больше, чем при контактном способе.

Поверхность изделий после горячей прокатки, термообработки бывает покрыта окалиной. Если она плотная и хорошо сцеплена с поверхностью, контроль можно проводить по окалине. Не мешает контролю также хорошо приставшая и высохшая краска. При зачистке поверхности абразивным кругом лучше пользоваться его торцевой, а не цилиндрической поверхностью, чтобы не возникали "рытвины", увеличивающие волнистость. Хорошо применять лепестковые шлифовальные круги.

Технология сварки, при которой в околошовной зоне остаются налипшие брызги металла, неблагоприятна для контроля. Например, это относится к некоторым способам полуавтоматической сварки в среде углекислого газа. В подобных случаях следует предусматривать время и средства для очистки зон сканирования вблизи контролируемого шва.

Проверку достаточной чистоты поверхности изделия проводят, наблюдая за стабильностью донного сигнала при перемещении прямого преобразователя. Изменение амплитуды этого сигнала в пределах 2 дБ показывает, что чистота поверхности изделия вполне удовлетворительна. Чувствительности при контроле прямым и наклонным преобразователями сильно отличаются, поэтому лучше наблюдать за стабильностью донного сигнала зеркально-теневым методом двумя наклонными преобразователями по схеме рис. 3.5, в.

Очень хорошее средство проверки пригодности поверхности изделия для проведения УЗ-контроля - шероховатомер ЦНИИТмаш типа ДШВ (см разд. 6.4). Он позволяет учесть неодинаковое качество поверхностей изделия и стандартного образца, по которому настраивают чувствительность дефектоскопа, и скомпенсировать чувствительность.

Если предусмотрен контроль однократно отраженным лучом, то важно также состояние донной поверхности. Обычно требуют, чтобы ее шероховатость была не более Rz = 160 мкм, а волнистость не более 0,025. Рекомендации по выбору контактных сред, предназначенных для обеспечения акустического контакта преобразователь-изделие, были даны в разд. 2.2.4.9.

Должны быть предусмотрены удобные условия для проведения контроля. Температура в зоне контроля должна, как правило, быть не ниже +5 и не выше +45 °С. При контроле на монтаже следует предусмотреть защиту от ветра, защиту экрана прибора от излишнего солнечного освещения, должно быть обеспечено удобное, устойчивое расположение прибора и легкий доступ к нему. Если контроль ведут, например, в северных условиях зимой, необходимо устраивать тепляки, а при контроле летом нужно, чтобы оператор был защищен от гнуса, в контактный смазочный материал добавлены репелленты, отпугивающие насекомых.

Опубликовано в

Опубликовано в