Электрическое сопротивление

7 февраля, 2016

7 февраля, 2016  xeil

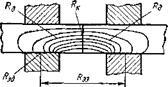

xeil Сопротивление между электродами, зависящее от Яд, Як, Яэд (см. рис. 1), понижается в увеличением Рс (рис. 14).

Сопротивление деталей Яд определяется длиной средней линии тока /т в детали, площадью F участка, проводящего ток, и средним удельным сопротивлением рт в заданном диапазоне температур Тг-Т2:

Яд = Яфт-“.

Из-за растекания тока в деталях (см. рис. 1) сопротивление при точечной сварке меньше сопротивления цилиндрического столбика

соответственно 0,82 и 0,84. По мере нагрева /?д в соответствии с изменениями р и dK в начале увеличивается, а затем с резким увеличением dK снижается.

|

При рельефной сварке £?д определяется формой рельефа и его предварительной деформацией, а при шовной также шунтированием тока ранее сваренными точками. При стыковой сварке Rд определяется меняющимся положением токопроводящих участков между деталью и электродом.

Рис. 14. Изменение сопро-

тивлений при точечной свар-

ке низкоуглеродистой стали

при разных давлениях рс

Его рассчитывают усреднение, предполагая, что ток подводится на одной трети поверхности электродов со стороны стыка.

При точечной сварке суммарное сопротивление RK 4- + 2Rm несколько возрастает, а затем резко снижается (рис. 14), что снижает Raa. За цикл сварки Raa у легированных сталей снижается с 300—500 до 100—150 мкОм, а у сплавов алюминия с 50—100 до 10—12 мкОм.

Сопротивление Raa в начале нагрева велико из-за малой площади фактического контакта. У холодных пластин толщиной б = 3 + 3 мм сжатых с Р0 — 200 кгс после шлифования £?ээ « 100 мкОм, после травления 200—300 мкОм, после обработки резцом 1200 мкОм, а при наличии окалины и ржавчины 80 000 мкОм. Увеличение Р0 с 10 до 200 и 600 кгс снижает Raa с 600 до 100 и 15 мкОм.

Колебания Raa нарушают стабильность нагрева и препятствуют качественному соединению деталей. Поэтому контактные поверхности деталей обычно очищают от окислов, ржавчины и грязи. Сопротивле -

ниє R3a в начале нагрева у электродов со сферой выше, чем при плоской поверхности, а к концу сварки оно выравнивается.

С увеличением dK (при увеличении тока), t0, Я0 и б сопротивление R33 уменьшается. Жесткость режима, несмотря на изменение площади контактов, мало влияет на конечные значения R33.

Приближенно считают, что R3JI ~ 0,5 R33, хотя в конце сварки RK 0 и R33 ~ Rд. Сопротивление R33 у стали 08КП при нагреве меняется мало, а у стали Х18Н9Т оно заметно снижается. Это обусловлено более резким увеличением р стали 08КП при нагреве.

При стыковой сварке ток растекается в деталях неравномерно (рис. 15, а). Нагрев сопротивлением сопровождается вначале уменьшением Rgg, а затем из-за нагрева деталей и увеличения 2Дд резким повышением R33, хотя при этом RK снижается (рис. 15, б).

При сварке оплавлением, несмотря на рост 2Дд, сопротивление Rm снижается (рис. 15, в), что обусловлено снижением RK (при оплавлении Romi). Это снижение зависит от напряжения U, сечения деталей F и скорости оплавления оопл:

R —k

*хОПЛ ------ К"! г, *

^опл

где /?т — коэффициент, зависящий от нагрева деталей.

Если уопл = const, то Допл увеличивается. Сопротивление Д0Ш1 складывается из сопротивлений единичных контактов-перемычек, у которых вначале сопротивление из-за роста контакта уменьшается, а затем повышается. Образующаяся расплавленная перемычка сжимается собственным магнитным полем и взрывается из-за ее перегрева токами большой плотности сразу или частично с поверхности. При взрыве часть металла взрывообразно выбрасывается в виде пара и капель, а часть остается на торцах. Ионизированные пары металла с температурой 4000—5000° С и капли создают благоприятные условия для кратковременного дугового разряда. Разряд быстро затухает и сопротивление увеличивается.

В реальном процессе без разрыва вторичного контура дуга при напряжениях 5—10 В не возбуждается. Полное разрушение контактов типично для оплавления цветных металлов или сравнительно тонких деталей из стали при большом запасе электрической мощности. Среднее давление между торцами близко к 0,15 гс/см2.

Размеры контактов-перемычек с увеличением толщины деталей при ограниченной мощности W источника увеличиваются, однако в этом случае с увеличением оопл перемычки выплавляются частично с поверхности, где плотность тока выше. Этому способствует вытеснение переменного тока к поверхности (поверхностный эффект) и искривление линий тока около перемычки.

Оплавление на предельной мощности неустойчиво и часто прекращается из-за закорачивания торцов. Для устранения этого на основное перемещение накладывают колебания деталей с частотой 10—30 Гц и амплитудой 0,25—1,0 мм. Это уменьшает размеры взрывающихся участков перемычек, выравнивает торцы и позволяет нагревать детали при меньших припусках на ©плавление

и меньшей мощности. Одновременно вибрация облегчает возбуждение оплавления при холодных торцах. Единичные процессы, в зависимости от особенностей оплавления и нагрева деталей, протекают с частотой 50—500 Гц. Накопленная в трансформаторе электромагнитная энергия и часть поступающей из сети энергии при горении дуги после взрыва перемычки выделяется на торцах, перегревая расплав и улучшая условия формирования соединений. Форма перемычек и их разрушение при нагреве переменным током определяются мало меняющимися поверхностным натяжением а и меняющимися электромагнитными силами сжатия и растяжения средней части перемычки. С повышением температуры и накоплением слоя расплава на торцах перемычки нагреваются быстрее, вследствие чего для непрерывности взрывов и увеличения их количества п0ПЛ увеличивается.

Опубликовано в

Опубликовано в