Дробилки с гладкими и рифлеными валками

3 мая, 2013

3 мая, 2013  admin

admin В табл. 31 приведены характеристики дробилок с гладкими валками. В таблицу включена дробилка СМ-12, изготовляемая также в варианте с одним рифленым валком. Кроме того, Нязепетровским заводом изготовляется дробилка с двумя рифлеными валками, используемая в передвижной дробильно-сортировочной установке С-349А.

Дробилки ДВГ-2М и ДВГ-2М двухвалковые являются модернизированными моделями дробилок ДВГ-2 и ДВГ-3, изготовлявшимися заводом им. Котлякова до 1960 г.

Основные изменения, внесенные при модернизации, заключаются в замене плоскоременной передачи клиноременной, установке приводных шкивов одинакового диаметра, размещении электродвигателей на раме дробилки (ранее устанавливались отдельно).

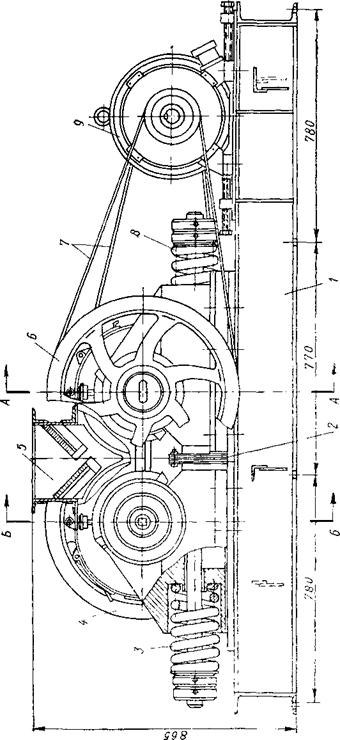

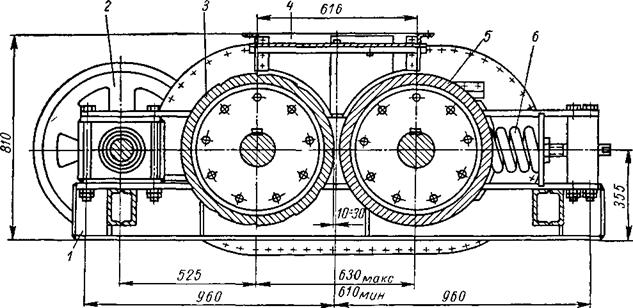

Дробилки ДВГ-2М и ДВГ-ЗМ имеют одинаковую конструкцию, отличаясь размерами (рис. 63).

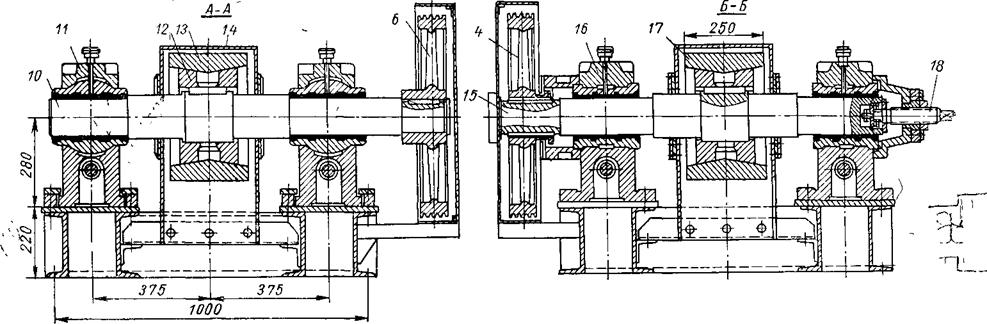

Дробление происходит между гладкими поверхностями двух валков, вращающихся навстречу друг другу. Вал одного из валков установлен в неподвижных подшипниках, вал другого — в подвижных. Каждый валок имеет индивидуальный привод от электродвигателя четырьмя клиновыми ремнями, причем для дробилки ДВГ-2М применяются ремни Б-3150 (подвижной валок) и Б-4000 (неподвижный валок), а для дробилки ДВГ-ЗМ соответственно В-3750 и В-5000. Валок состоит из вала, двух ступиц и бандажа.

Подшипники валов, электродвигатели, кожух и ограждения смонтированы на стальной сварной станине.

Применены подшипники скольжения со сферическими, залитыми баббитом, вкладышами. Корпуса подшипников неподвижного валка 5, приболчены к продольным балкам станины, а подвижного установлены в направляющих и удерживаются прижимными планками.

Изменение величины зазора между валками достигается установкой прокладок между корпусами подшипников. Через корпуса подвижного и неподвижного подшипников пропущены стержни, на концах которых установлены спиральные пружины, удерживающие подвижной валок на требуемом расстоянии от неподвижного. Степень затяжки пружины (а следовательно, и величина усилия при дроблении) регулируется гайками на резьбовом конце стержней.

Предусмотрена возможность продольного перемещения валков при помощи регулировочного винта. Регулировочный винт ввернут во втулку, закрепленную в крышке неподвижного подшипника, и удерживается от самоотвинчивания гайкой. Конец винта с расположенными на нем двумя коническими роликовыми подшипниками вставлен в расточку вала. Отвернув гайку и вращая торцовым ключом головку винта, производят осевое перемещение валка в пределах 20 мм в каждую сторону.

|

Технические характеристики двухвалковых дробилок с гладкими валками |

![]()

|

|

Таблица 31 |

![]() В верхней части кожуха, закрывающего валки, имеется загрузочная воронка, в которой поставлены наклонно две стальные плиты, погашающие живую силу падающих кусков.

В верхней части кожуха, закрывающего валки, имеется загрузочная воронка, в которой поставлены наклонно две стальные плиты, погашающие живую силу падающих кусков.

Для крепления дробилки к фундаменту в нижних полках швеллеров станины сделано 10 отверстий 0 24 мм.

Материал деталей дробилок ДВГ

Стаиииа и кожух........................ Сталь Ст. 3

Вал валка.................................. » Ст. 5

Баидаж валка............................. » Г13Л

Ступица » Чугун СЧ 12 — 28

Корпус и вкладыш подшипника » СЧ 18 — 36

Заливка вкладыша...................... Баббит Б-16

Шкив......................................... Чугун СЧ 15 — 32

Пружина.................................... Сталь 60С2Н2А

Веса отдельных частей дробилок указаны в табл. 32.

Дробилки ДВГ поставляются собранными и установленными на салазки.

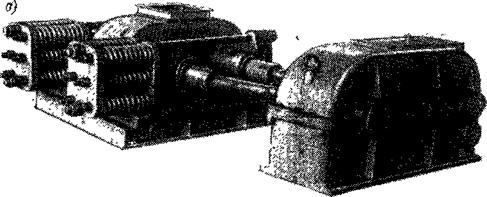

Дробилки Г80 X 50, Г100 X 55 и

Г150 X 60 имеют одинаковую конструкцию

6 Справочник 1024

|

Таблица 32 Вес частей и деталей дробилок ДВГ в кг

|

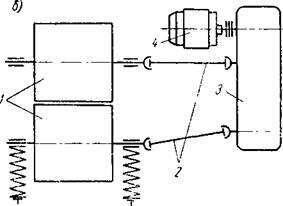

(рис. 64, а), а от дробилок ДВГ они отличаются в основном устройством привода.

От электродвигателя через зубчатую муфту и редуктор получают вращение два универсальных шпинделя, соединенных с валками (рис. 64, б). Наличие двух шарниров позволяет изменять положение валка по отношению к редуктору и облегчает передачу вращения валку с подвижными подшипниками вала.

Сварная рама (станина) дробилки выполнена из листового проката. На раме установлены подшипники скольжения с бронзовыми вкладышами. Подшипники вала одного из валков закреплены неподвижно, подшипники второго могут перемещаться по направляющим.

Сварная рама (станина) дробилки выполнена из листового проката. На раме установлены подшипники скольжения с бронзовыми вкладышами. Подшипники вала одного из валков закреплены неподвижно, подшипники второго могут перемещаться по направляющим.

Подшипники подвижного валка связаны со сдвоенными спиральными амортизационными пружинами. Степень затяжки пружин можно регулировать подтягиванием или ослаблением гаек и контргаек стяжных болтов.

Изменение ширины щели между валками достигается установкой сменных прокладок между корпусами неподвижных и подвижных подшипников.

С нижней стороны валков для очистки их от налипшего материала установлены скребки.

Валки закрыты стальным кожухом с загрузочной воронкой в верхней части и со смотровыми люками с торцов.

Централизованная смазка подшипников валов дробящих валков производится ручной станцией густой смазки (СРГ).

Материал деталей дробило к Г80, Г100 и Г150

Станина.............................. Сталь МСт 3

Валы и муфты шпинделей » 45 X

Бандажи валков................................ » 9Х

Ступицы валков................................ » ЗОЛ-1

Корпуса подшипников дробилок

Г80 и Г100 .... Чугуи МСЧ 28 — 48

Г150......................... Сталь ЗОЛ-1

Вкладыши подшипников дробилок

Г80 и Г150 . . . . » ЛМЦС58-2-2

Г100......................... Сплав Бр АЖ9-ЧЛ

Шпиндели универсальные Сталь Ст 5

Вкладыши шпинделей. . . Сплав Бр АЖ9-ЧЛ Пружины спиральные . . - Сталь 60С2

В табл. 33 указаны веса некоторых частей дробилок.

Таблица 33

|

Вес частей и деталей дробилок Г80, Г100 и Г150 в кг

|

|

Рис. 63. Дробилка двухвалковая ДВГ-2М: |

|

05 # |

![]()

|

СП |

![]()

|

. Валковые дробилки |

![]()

1 — станина; 2 — регулировочные прокладки; 3 и 8 — пружины; 4 — шкив неподвижного валка; 5—загрузочная воронка; б —шкив подвижного валка; 7 — клиноременные передачи; 9 — электродвигатель; 10 —вал подвижного валка; 11—подшипник; 12—ступица; 13 — бандаж; 14 — кожух; 15 — вал неподвижного валка; 16 — подшипник; 17 — валок в сборе; 18 — винт продольного регулирования валка

1 — станина; 2 — регулировочные прокладки; 3 и 8 — пружины; 4 — шкив неподвижного валка; 5—загрузочная воронка; б —шкив подвижного валка; 7 — клиноременные передачи; 9 — электродвигатель; 10 —вал подвижного валка; 11—подшипник; 12—ступица; 13 — бандаж; 14 — кожух; 15 — вал неподвижного валка; 16 — подшипник; 17 — валок в сборе; 18 — винт продольного регулирования валка

|

|

Рис. 64. Двухвалковая дробилка Г80Х 50: а — общий вид; б — схема привода; валки; 2 — универсальные шпиндели; 3 —редуктор; 4 — электродвигатель

Дробилки поступают с завода в собранном виде с отсоединенным приводом.

При проектировании фундамента рекомендуется принимать коэффициент динамичности для дробилок Г80 и Г100 равным 1,8, для Г150 — 1,6.

Крепление станины к фундаменту производится четырьмя болтами М48 или М36 (дробилка Г80).

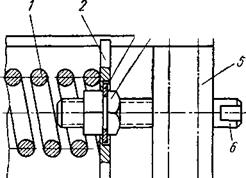

Двухвалковая дробилка СМ-12 (рис. 65) Костромского машиностроительного завода [5] нительными полукольцами, входящими в выточку щитка.

При недопустимой перегрузке дробилки полукольца срезаются и подвижной валок отходит, увеличивая зазор.

Материал загружается в дробилку через бункер, приболченный к продольным балкам станины. В бункере помещен отражательный уголок (ребром кверху), разделяющий материал на два потока для более равномерного распределения по длине валков.

|

Рис. 65. Двухвалковая дробилка СМ-12: 1 — станина; 2 — шкив; 3 — рифленый валок; 4 — загрузочная воронка; 5 — гладкий валок; 6 — амортизационная пружина |

Предназначена для вторичного дробления нерудных и других материалов с пределом прочности при сжатии до 2500 кГ/см2.

На сварной раме (станине) из листового и профильного проката установлены роликовые подшипники валов двух валков дробилки. Один из валков имеет гладкую поверхность, другой — рифленую [6].

Подшипники гладкого валка подвижные, они прижимаются спиральными пружинами до упоров, регулирующих ширину зазора между валками. Величину зазора можно изменять установкой соответствующего числа прокладок между упорами и корпусами подвижных подшипников. Прокладки ставят через отверстия в верхней части продольных балок станины.

При попадании между валками сверхмерного или недробимого куска сжимаются амортизационные пружины и давят на упорный щиток, установленный между направляющими корпуса подвижного подшипника (рис. 66). Щиток снабжен специальной гайкой с резьбой для регулировочного винта. Гайка удерживается в щитке двумя предохра-

Кроме того, на внутренних боковых стенках бункера укреплены два подвижных щитка, прикрывающих щель между его стен-

|

3 4 / ,/Ьгп ггЧг

|

|

И |

||

|

. . |

П |

111 || 11 { 11 її і п н щ |

Рис. 66. Предохранительное устройство дробилки СМ-12:

1 — пружина; 2 — щиток; 3—предохранительное полукольцо; 4 — специальная гайка; 5 —башмак; 6 — винт; 7 — станина дробилки

Ками и поверхностью подвижного валка при смещении последнего в случае изменения величины зазора между валками.

Привод дробилки осуществляется от отдельно устанавливаемого электродвигателя восемью клиновыми ремнями В-4000. На одном конце приводного вала укреплен шкив, на другом — шестерня, находящаяся в зацеплении с зубчатым колесом на валу неподвижного валка.

Вращение подвижном^ валку сообщается посредством колес с зубьями специального удлиненного профиля. Благодаря этому не нарушается зацепление при отходе подвижного валка.

|

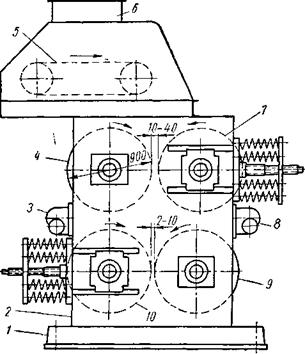

Рис. 67. Четырехвалковая дробилка: |

1 — опорная рама; 2 — станина; 3 и 8 — механизмы для обточки бандажей; 4 и 9 — неподвижные валки; 5 — ленточный питатель; 6 — загрузочная воронка; 7 и 10 — подвижные валки

Все'"зубчатые передачи помещены в предохранительные кожухи, служащие одновременно картерами для заливки в них масла.

Материал деталей дробилки СМ-12

Станина и кожух......................... Сталь Ст. 3

Валы валка и привода.... » 45

Бандаж валка....................................... » Г13Л

Ступица валка............................. Чугун СЧ 18—36

Шкив приводной.............................. » СЧ 18—36

Пружина спиральная................... Сталь 60С2

Корпус подшипника............................. » 35ГЛ

Вес частей и деталей дробилки СМ-12 в кг

|

317 442 |

![]() Станина....................................................

Станина....................................................

Привод с валом и шкивом в сборе • . . Валок:

|

1025 860 250 285 120 102 79 40 |

![]() Неподвижный с приводным и веду щим зубчатыми колесами. . . подвижной с зубчатым колесом. Бандаж:

Неподвижный с приводным и веду щим зубчатыми колесами. . . подвижной с зубчатым колесом. Бандаж:

Рифленый неподвижного валка. гладкий подвижного валка. . . Вал валка:

Неподвижного............................

Подвижного...............................

Ступица:

Большая.....................................

Малая........................................

Корпус подшипника валка:

TOC o "1-5" h z неподвижного.................................. 51

Подвижного................................. . 42

Вал привода................................................ 90

Зубчатое колесо с удлиненными зубьями 118

Приводное зубчатое колесо........................ 157

Шкив приводной......................................... 147

Корпус привода ......................................... 92

Бункер........................................................ 51

Дробилка СМ-12 поставляется заводом в собранном виде. К фундаменту крепят ее болтами М20 через 6 отверстий во фланцах станины.

Через каждые 250—300 ч работы дробилки проверяется состояние бандажей валков. В случае значительного износа концевых участков бандажей по сравнению со средней частью временно убирают из загрузочной воронки отражательный уголок. При дроблении плитнякового материала уголок снимают во избежание заклинивания плит между стенками бункера и отражательным уголком.

Недопустим износ бандажей более чем на 10 мм, так как в этом случае трудно соблюдать требуемый размер щели между валками, а восстановление бандажа до первоначального диаметра Потребует слишком толстого, а потому менее прочного слоя наплавки.

Четырехвалковая дробилка с четырьмя гладкими валками (рис. 67) предназначена для измельчения кокса, используемого при агломерации руд.

Техническая характеристика четырехвалковой дробилки

Производительность (при щели между верхними валками 10 мм и

Нижними 2,5 мм) в т'1ч................ До 16

Размеры валков в мм:

TOC o "1-5" h z диаметр............................................ 900

Длина................................................ 700

Число оборотов валков в минуту:

Верхних............................................ 116

Нижних............................................. 179

При обточке бандажей... 58

Наибольший размер загружаемых

Кусков в мм.................................. До 40

Ширина щели между валками в мм:

Верхними.................................... 10—40

Нижними....................................... 2—10

Электродвигатель нижнего приводного валка:

Тип.............................................. А082-4

Мощность в кет................... 40

Число оборотов в минуту • . 1470

Электродвигатель верхнего приводного валка и механизма обточки бандажей:

Тип........................................ АСН32-8/4

TOC o "1-5" h z мощность в кет................... 14/20

Число оборотов в минуту. . 730/1470

Скорость движения ленты питателя

В мЦсек............................................... 0,275

Габаритные размеры в мм:

Длина............................................ 4354

Ширина......................................... 3040

Высота......................................... 3635

Вес дробилки (без электрооборудования) в кг 28 190

Цена в руб.............................................. 20 413

Изготовитель................................. Катав-

Ивановский

Литейно-ме

Ханический

Завод

Дробилка состоит из станины, четырех гладких валков, загрузочного устройства, двух механизмов для обточки бандажей, амортизационных пружин и привода.

Стальная литая станина выполнена в виде опорной рамы и двух боковин, соединенных с рамой болтами.

Валки смонтированы попарно в два яруса на подшипниках скольжения, установленных в пазах станины. Один из валков каждой пары установлен в подвижных подшипниках.

Верхний и нижний приводные валки подучают вращение от отдельных электродвигателей. С каждого приводного валка осуществляется передача вращения клиновыми ремнями от верхнего нижнему валку и от нижнего верхнему.

Нижние валки вращаются в полтора раза быстрее верхних, что необходимо для получения соответствующей производигельности нижней пары, имеющей меньший зазор.

В 0б0ИХярусах со стороны подвижных подшипников установлены амортизационные спиральные пружины.

Загружают дробилку через бункер, дном которого служит ленточный питатель. Приводной барабан питателя получает вращение от редуктора, соединенного цепной передачей с приводом верхнего валка.

Дробилка снабжена двумя механизмами для обточки бандажей валков без их демонтажа. Привод механизма для обточки осуществляется цепной передачей при пониженном числе оборотов верхнего электродвигателя. Клиновые ремни при этом снимают и на звездочки валков надевают втулочно-роликовую цепь. За один оборот валка суппорт перемещается на 0,32 мм] толщина получаемой стружки не более 2 мм.

Смазка всех подшипников централизованная (от ручной станции СРГ).

Вес частей дробилки в кг

TOC o "1-5" h z Основание станины...................................... 1250

Боковина:

Правая............................................. 1090

Левая.............................................. 1060

Валок в сборе:

Приводной........................................ 2837

Неприводной.................................... 2825

Механизм загрузки.................................... 1591

» обточки бандажей............................. 1475

Рама привода.............................................. 700

Дробилка поставляется в собранном виде с загрузочным устройством. К фундаменту ее прикрепляют четырьмя болтами М42. На фундамент дробилку устанавливают на подкладках с проверкой по уровню. Отклонение от горизонтального положения допускается в пределах 0,2 мм на 1 пог. м. Затяжка фундаментных болтов производится после проверки положения рамы и соосности вала привода и валков.

В процессе эксплуатации ежедневно проверяется степень затяжки пружин. Сила нажатия каждой пружины должна составлять 2000 кГ. При подтягивании гаек обращается внимание на равномерность нагрузки болтов, что определяется замером расстояний между внутренними и внешними подушками.

По мере износа бандажей валков надлежит производить их обточку имеющимся приспособлением.

Опубликовано в

Опубликовано в

Куплю дробилку ДВГ-200х125, желательно б/у

Украина- Симферополь