Детали машин

25 января, 2013

25 января, 2013  admin

admin Иванов Михаил Николаевич, Финогенов Владимир Александрович

Учебник соответствует программе курса «Детали машин» для машиностроительных и механических специализаций высших технических учебных заведений России.

Основное содержание учебника базируется на курсе лекций, которые читаются в Московском государственном техническом университете им. Н. Э. Баумана. Изложение некоторых вопросов расширено по сравнению с содержанием лекций и включает дополнения, предназначенные, с одной стороны, для студентов, желающих углубить свои знания самостоятельно, а с другой — для выполнения расчетов при курсовом проектировании по специальным заданиям. В каждом разделе даны примеры, помогающие усвоить методику расчетов и разрабатывать программы для автоматизированных расчетов, а также контрольные вопросы для самоподготовки.

При выполнении рисунков авторы стремились дать простые схемы, которые, однако, сохраняют основные черты конструкций и позволяют понять условия работы и расчета деталей, полагая, что конструкции деталей студенты изучают дополнительно на лабораторных занятиях и при курсовом проектировании. Сведения, необходимые для курсового проектирования, в том числе справочные данные, обычно приводятся в учебных пособиях по проектированию деталей и узлов машин, а также в справочниках [11, 12, 15, 16]. В учебнике данные справочного характера сообщаются в ограниченном объеме, необходимом лишь для подтверждения и иллюстрации общих теоретических выводов и выполнения примеров расчета.

В основу изложения методик расчета деталей положены их главные критерии работоспособности. При написании или выводе расчетных формул не приводятся промежуточные преобразования в тех случаях, когда это не мешает объяснению физического смысла и когда студенты сами могут выполнить эти преобразования.

В настоящем издании в связи с введением ГОСТ 19650—97 авторами внесены изменения и уточнения в главу 9. Обновлен иллюстративный материал учебника.

Авторы

«Детали машин» являются первым из расчетно-конструкторских курсов, в котором изучают основы проектирования машин и механизмов.

Любая машина (механизм) состоит из деталей.

Деталь — такая часть машины, которую изготовляют без сборочных операций. Детали могут быть простыми (гайка, шпонка и т. п.) или сложными (коленчатый вал, корпус редуктора, станина станка и т. п.). Детали (частично или полностью) объединяют в узлы.

Узел представляет собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение (пошипник качения, муфта, редуктор и т. п.). Сложные узлы могут включать несколько простых узлов (подузлов); например, редуктор включает подшипники, валы с насаженными на них зубчатыми колесами и т. п.

Среди большого разнообразия деталей и узлов машин выделяют такие, которые применяют почти во всех машинах (болты, валы, муфты, механические передачи и т. п.). Эти детали (узлы) называют Деталями общего назначения и изучают в курсе «Детали машин». Все Другие детали (поршни, лопатки турбин, гребные винты и т. п.) относятся к деталям специального назначения и изучаются в специальных курсах.

Детали общего назначения применяют в машиностроении в очень больших количествах.

Поэтому любое усовершенствование методов расчета и конструкции этих деталей, позволяющее уменьшить затраты материала, понизить стоимость производства, повысить долговечность, приносит большой экономический эффект.

Как самостоятельная научная дисциплина курс «Детали машин» оформился к 80-м годам XIX столетия. В это время он был выделен из общего курса построения машин. До 80-х годов XIX в., когда машин было мало, а их расчеты носили элементарный характер, студенты-механики изучали все вопросы машиностроения в общем курсе построения машин. Развитие машиностроения и теории расчета машин сделало этот курс чрезвычайно обширным, а общее обучение — нецелесообразным. Поэтому курс построения машин был расчленен на ряд общетехнических и специальных дисциплин.

В России первый курс под названием «Детали машин» написан в 1881 г. проф. В. Л. Кирпичевым (1845 — 1913). В дальнейшем этот курс получил свое развитие в трудах проф. П. К. Худякова (1857 — 1936), А. И. Сидорова (1866 — 1931), M. А. Саверина (1891 — 1952) и др. Из курсов, написанных зарубежными учеными, переведены на русский язык и широко использовались труды К. Баха и Ф. Ретшера.

Кроме общих курсов по деталям машин написано большое количество монографий И статей, посвященных отдельным вопросам, например работы таких выдающихся Отечественных ученых, как Л. Эйлер, Н. Е. Жуковский, С. А. Чаплыгин, Н. П. Петров и др. В настоящее время исследованиями в области деталей машин занимаются Научно-исследовательские и учебные институты, машиностроительные фирмы.

На развитие современного курса «Детали машин» большое влияние оказывает быстрый прогресс отечественного и зарубежного машиностроения. Этот прогресс требует все более широкой стандартизации и унификации деталей общего назначения, а также их изготовления в массовых количествах на специализированных заводах. В условиях массового и специализированного производства значение курса «Детали машин» возрастает.

Основные требования к конструкции деталей машин. Совершенство конструкции детали оценивают цо ее надежности и экономичности. Под надежностью понимают свойство изделия сохранять во времени свою работоспособность. Экономичность определяют стоимостью материала, затратами на производство и эксплуатацию.

Основные критерии работоспособности и расчета деталей машин —

Прочность, жесткость, износостойкость, коррозионная стойкость, теплостойкость, виброустойчивость. Значение того или иного критерия для данной детали зависит от ее функционального назначения и условий работы. Например, для крепежных винтов главным критерием - является прочность, а для винтов резьбовых передач — износостойкость. При конструировании деталей их работоспособность обеспечивают в основном выбором соответствующего материала, рациональной конструктивной формой и расчетом размеров по главным критериям.

Прочность является главным критерием работоспособности большинства деталей. Непрочные детали не могут работать. Следует помнить, что разрушения частей машины приводят не только к простоям, но и к несчастным случаям.

Различают разрушение деталей вследствие потери статической прочности или сопротивления усталости. Потеря статической прочности происходит тогда, когда рабочее напряжение превышает предел статической прочности материала (например, <хв). Это связано обычно со случайными перегрузками, не учтенными при расчетах, или со скрытыми дефектами деталей (раковины, трещины и т. п.). Потеря сопротивления усталости происходит в результате Длительного действия переменных напряжений, превышающих предел выносливости материала (например, <r_i). Сопротивление усталости значительно понижается при наличии концентраторов напряжений, связанных с конструктивной формой детали (галтели, канавки и т. п.) или с дефектами производства (царапины, трещины и пр.).

Основы расчетов на прочность изучают в курсе сопротивления материалов. В курсе «Детали машин» общие методы расчетов на прочность рассматривают в приложении к конкретным деталям и придают им форму инженерных расчетов.

Жесткость характеризуется изменением размеров и формы детали под нагрузкой.

Расчет на жесткость предусматривает ограничение упругих перемещений деталей в пределах, допустимых для конкретных условий работы. Такими условиями могут быть условия работы сопряженных деталей (например, качество зацепления зубчатых колес и условия работы подшипников ухудшаются при больших прогибах валов) и технологические условия (например, точность и производительность обработки на металлорежущих станках в значительной степени определяются жесткостью станка и обрабатываемой детали).

Нормы жесткости деталей устанавливают на основе практики эксплуатации и расчетов. Значение расчетов на жесткость возрастает в связи с широким внедрением высокопрочных сталей, у которых увеличиваются характеристики прочности (<тв и cr_i), а модуль упругости Е (характеристика жесткости) остается почти неизменным. При этом чаще встречаются случаи, когда размеры, полученные из расчета на прочность, оказываются недостаточными по жесткости.

Изнашивание — процесс постепенного изменения размеров деталей в результате трения. При этом увеличиваются зазоры в подшипниках, в направляющих, в зубчатых зацеплениях, в цилиндрах поршневых машин и т. п. Увеличение зазоров снижает качественные характеристики механизмов — мощность, КПД, надежность, точность и пр. Детали, изношенные больше нормы, бракуют и заменяют при ремонте. Несвоевременный ремонт приводит к поломке машины, а в некоторых случаях и к аварии.

Установлено, что при современном уровне техники 85...90% машин выходит из строя в результате изнашивания и только 10...15% По другим причинам.

Изнашивание увеличивает стоимость эксплуатации, вызывая необходимость проведения дорогих ремонтных работ. Высокая стоимость ремонта обусловлена значительными затратами ручного высококвалифицированного труда, который трудно механизировать и автоматизировать.

Для многих типов машин за период их эксплуатации затраты на ремонты и техническое обслуживание в связи с изнашиванием в несколько раз превышают стоимость новой машины. Этим объясняется большое внимание, которое уделяют в настоящее время трибонике — науке о трении, смазке и изнашивании механизмов. 6

Задача машиностроения — выпускать машины, не требующие капитального ремонта за весь период эксплуатации. Текущие ремонты должны быть простыми и нетрудоемкими. Одно из направлений развития машиностроения — разработка конструкций, в которых осуществляется так называемое жидкостное трение. При жидкостном трении поверхности деталей разделены тонким масляным слоем. Они непосредственно не соприкасаются, а следовательно, и не изнашиваются, коэффициент трения становится очень малым («0,005). Для образования режима жидкостного трения, например в подшипниках скольжения, необходимо соответствующее сочетание нагрузки, частоты вращения и вязкости масла (см. § 16.4). Основоположником жидкостного трения является Н. П. Петров, который опубликовал свои исследования в 1883 г. В дальнейшем эта теория получила развитие в трудах многих отечественных и зарубежных ученых. Теперь мы можем выполнять расчеты режима жидкостного трения. Однако жидкостное трение можно обеспечить далеко не во всех узлах трения. Кроме соблюдения определенных числовых значений упомянутых выше факторов оно требует непрерывной подачи чистого масла, свободного от абразивных частиц. Обычно это достигается при циркуляционной системе смазки с насосами и фильтрами. Там, где жидкостное трение обеспечить не удается, используют другое направление — применение для узлов трения таких материалов и таких систем смазки, при которых они будут износостойкими.

В области механики трения получает развитие явление избирательного переноса, позволяющее создавать практически безызнос - ные трущиеся пары с малым коэффициентом трения и высоким КПД.

Избирательный перенос — физико-химический процесс, происходящий в среде поверхностей трения и смазки, в результате которого на поверхности трения образуется защитная металлическая пленка. Эта пленка обладает особой структурой и резко снижает характеристики трения и износа.

Образование металлической защитной пленки может происходить за счет материала, содержащегося в смазке и самих трущихся парах. Например, в паре сталь-I-медь или ее сплавы (бронза, латунь) пленкообразующим материалом будет медь. Пленкообразующей присадкой смазки для пары сталь+сталь или чугун может быть, например, медный порошок, добавляемый в смазку ЦИА-

ТИМ-201.

Избирательный перенос обладает свойством автокомпенсации износа, т. е. защитная пленка хотя и изнашивается (сравнительно мало), но непрерывно восстанавливается. Достижения в области избирательного переноса получили применение в первую очередь в узлах трения, работающих в экстремальных условиях — в вакууме на космических аппаратах, в агрессивных средах химической промышленности и др. Массового применения в машиностроении они пока не'получили.

Во всех случаях поверхности трения необходимо защищать от загрязнения. При загрязнении все рассмотренные методы защиты от износа становятся малоэффективными.

На современном этапе расчеты на изнашивание отстают от расчетов по другим критериям (прочности, жесткости, вибро - устойчивости и теплостойкости). Это объясняется тем, что изнашивание является более сложным процессом. Оно зависит от многих факторов, в том числе мало определенных, например таких, как окружающая среда, качество и своевременность обслуживания узлов трения и пр. Для исключения случайного фактора в системе смазки применяют автоматические смазочные системы, которые обслуживают машины по заданной программе без участия человека.

В заключение отметим, что в области трибоники отечественными и зарубежными учеными выполнено много основополагающих и прикладных исследований [19; 34]. Однако до сего времени в технических вузах нет курса по этой дисциплине, который, подобно курсу «Сопротивление материалов», подготавливал бы студентов к изучению инженерных расчетов в курсе «Детали машин» 'и в специальных курсах. В нашем курсе мы используем преимущественно метод учета износа по допускаемым давлениям на поверхностях трения.

Износостойкость деталей существенно уменьшается при коррозии.

Коррозия — процесс постоянного разрушения поверхностных слоев металла в результате окисления. Коррозия является причиной преждевременного разрушения многих конструкций. Из-за коррозии ежегодно теряется до 10% выплавляемого металла. Коррозия особенно опасна для поверхностей трения и деталей, работающих при переменных напряжениях. При этом существенно сокращаются износостойкость и сопротивление усталости.

Для защиты от коррозии применяют антикоррозионные покрытия или изготовляют детали из специальных коррозионно-устой - чивых материалов, например нержавеющих сталей и пластмасс. Особое внимание уделяется деталям, работающим в присутствии воды, пара, кислот, щелочей и других агрессивных средах.

Расчетов на долговечность по коррозии нет. Однако, поскольку этот процесс протекает во времени, они могут быть разработаны. Множество случайных факторов, связанных с условиями эксплуатации, затрудняют такие расчеты.

Теплостойкость. Нагрев деталей машин может вызвать следующие вредные последствия: понижение прочности материала и появление ползучести; понижение защищающей способности масляных пленок, а следовательно, увеличение изнашивания деталей;

Изменение зазоров в сопряженных деталях, которое может привести к заклиниванию или заеданию; понижение точности работы машины (например, прецизионные станки).

Чтобы не допустить вредных последствий перегрева на работу машины, выполняют тепловые расчеты и, если необходимо, вносят соответствующие конструктивные изменения (например, искусственное охлаждение).

Виброустойчивость. Вибрации вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей. В некоторых случаях вибрации снижают качество работы машин. Например, вибрации в металлорежущих станках снижают точность обработки и ухудшают качество поверхности обрабатываемых деталей. Особенно опасными являются резонансные колебания. Вредное влияние вибраций проявляется также и в увеличении шумовых характеристик механизмов. В связи с повышением скоростей движения машин опасность вибраций возрастает, поэтому расчеты на колебания приобретают все большее значение.

Особенности расчета деталей машин. Для того чтобы составить математическое описание объекта расчета и по возможности просто решить задачу, в инженерных расчетах реальные конструкции заменяют идеализированными моделями или расчетными схемами. Например, при расчетах на прочность, по существу, несплошной и неоднородный материал деталей рассматривают как сплошной и однородный, идеализируют опоры, нагрузки и форму деталей. При этом расчет становится приближенным. В приближенных расчетах большое значение имеют правильный выбор расчетной модели, умение оценить главные и отбросить второстепенные факторы.

Погрешности приближенных расчетов существенно снижаются при использовании опыта проектирования и эксплуатации аналогичных конструкций. В результате обобщения предшествующего опыта вырабатывают нормы и рекомендации, например нормы допускаемых напряжений и коэффициентов запасов прочности, рекомендации по выбору материалов, расчетной нагрузки и пр. Эти нормы и рекомендации в приложении к расчету конкретных деталей приведены в соответствующих разделах учебника. Здесь отметим, что неточности расчетов на прочность компенсируют в основном за счет запасов прочности. При этом выбор коэффициентов запасов прочности становится весьма ответственным этапом расчета. Низкий запас прочности может привести к разрушению детали, а высокий — к увеличению массы изделия и перерасходу материала. В условиях большого объема выпуска деталей общего назначения перерасход материала приобретает весьма важное значение.

Факторы, влияющие на запас прочности, многочисленны и разнообразны: степень ответственности детали, однородность материала и надежность его испытаний, точность расчетных формул и определения расчетных нагрузок, влияние качества технологии, условий эксплуатации и пр. Если учесть все разнообразие условий работы современных машин и деталей, а также методов их производства, то станут очевидными большие трудности в раздельной количественной оценке влияния перечисленных факторов на величину запасов прочности. Поэтому в каждой отрасли машиностроения, основываясь на своем опыте, вырабатывают свои нормы запасов прочности для конкретных деталей. Нормы запасов прочности не являются стабильными. Их периодически корректируют по мере накопления опыта и роста уровня техники.

В инженерной практике встречаются два вида расчета: проектный и проверочный. Проектный расчет — предварительный, упрощенный расчет, выполняемый в процессе разработки конструкции детали (машины) в целях определения ее размеров и материала. Проверочный расчет — уточненный расчет известной конструкции, выполняемый в целях проверки ее прочности или определения норм нагрузки.

При проектном расчете число неизвестных обычно превышает число расчетных уравнений. Поэтому некоторыми неизвестными параметрами задаются, принимая во внимание опыт и рекомендации, а некоторые второстепенные параметры просто не учитывают. Такой упрощенный расчет необходим для определения тех размеров, без которых невозможна первая чертежная проработка конструкции. В процессе проектирования расчет и чертежную проработку конструкции выполняют параллельно. При этом ряд размеров, необходимых для расчета, конструктор определяет по эскизному чертежу, а проектный расчет приобретает форму проверочного для намеченной конструкции. В поисках лучшего варианта конструкции часто приходится выполнять несколько вариантов расчета. В сложных случаях поисковые расчеты удобно выполнять на ЭВМ. То обстоятельство, что конструктор сам выбирает расчетные схемы, запасы прочности и лишние неизвестные параметры, приводит к неоднозначности инженерных расчетов, а следовательно, и конструкции. В каждой конструкции отражаются творческие способности, знание и опыт конструктора. Внедряются наиболее совершенные решения.

Расчетные нагрузки. При расчетах деталей машин различают расчетную и номинальную нагрузки. Расчетную нагрузку, например вращающий момент Т, определяют как произведение номинального момента Тя на динамический коэффициент режима нагрузки К:

Т=КТЯ.

Номинальный момент соответствует паспортной (проектной) мощности машины. Коэффициент К учитывает дополнительные динамические нагрузки, связанные в основном с неравномерностью движения, пуском и торможением. Величина этого коэффициента зависит от типа двигателя, привода и рабочей машины. Если режим работы машины, ее упругие характеристики и масса известны, то К можно определить расчетом. В других случаях величину К выбирают, ориентируясь на рекомендации. Такие рекомендации составляют на основе экспериментальных исследований и опыта эксплуатации различных машин (см. примеры в табл. 0.1).

Таблица 0.1

Вид рабочей машины и условия эксплуатации

Приводы с асинхронным электродвигателем при пуске Главный привод токарных станков с асинхронным электродвигателем

Лебедки, строгальные и долбежные станки, скребковые транспортеры, фрикционные прессы Грузоподъемные машины: механизмы подъема механизмы передвижения Вентиляторы, воздуходувки Электрический транспорт Камнедробилки

Мельницы, глиномялки, смесители вязких масс Кривошипно-ползунные, эксцентриковые механизмы Прокатные станы (удары при захвате)

Примечание. При наличии в приводе гидравлических и упругих муфт, демпфирующих колебания, величину к уменьшают на 20...30%, а в случаях применения предохранительных устройств — уменьшают до отношения предельных моментов этих устройств к номинальному моменту.

При расчете некоторых механизмов вводят дополнительные коэффициенты нагрузки, учитывающие специфические особенности этих механизмов (см., например, гл. 8).

Выбор материалов для деталей машин является ответственным этапом проектирования. Правильно выбранный материал в значительной мере определяет качество детали и машины в целом. При изложении этого вопроса предполагают, что изучающим известны основные сведения о свойствах машиностроительных материалов и способах их производства из курсов «Материаловедение», «Технология конструкционных материалов», «Сопротивление материалов».

Выбирая материал, учитывают в основном следующие факторы: соответствие свойств материала главному критерию работоспособности (прочность, износостойкость и др.); требования к массе

и габаритам детали и машины в целом; другие требования, связанные с назначением детали и условиями ее эксплуатации (противокоррозионная стойкость, фрикционные свойства, электроизоляционные свойства и т. д.); соответствие технологических свойств материала конструктивной форме и намечаемому способу обработки детали (штампуемость, свариваемость, литейные свойства, обрабатываемость резанием и пр.); стоимость и дефицитность материала.

Рекомендации по выбору материалов и их механические характеристики приведены в соответствующих разделах курса в конкретном приложении к различным деталям.

Черные металлы, подразделяемые на чугуны и стали, имеют наибольшее распространение. Это объясняется прежде всего их высокой прочностью и жесткостью, а также сравнительно невысокой стоимостью. Основные недостатки черных металлов — большая плотность и слабая коррозионная стойкость.

Цветные металлы — медь, цинк, свинец, олово, алюминий и некоторые другие — применяют главным образом в качестве составных частей сплавов (бронз, латуней, баббитов, дюралюминия и т. д.). Эти металлы значительно дороже черных и используются для выполнения особых требований: снижение массы, повышение антифрикционности, антикоррозионносги и др.

Неметаллические материалы — дерево, резина, кожа, асбест, металлокерамика и пластмассы — также находят широкое применение.

Пластмассы — сравнительно новые материалы, применение которых в машиностроении все более расширяется. Современное развитие химии высокомолекулярных соединений позволяет получить материалы, которые обладают ценными свойствами: малой плотностью, высокой прочностью, тепло - и электроизоляцией, стойкостью против действия агрессивных сред, фрикционностью или анти - фрикционностью и т. д. Сочетание первых двух свойств позволяет некоторым видам пластмасс конкурировать с лучшими. сортами стали и дюралюминия.

Пластмассы технологичны. Они обладают хорошими литейными свойствами и легко обрабатываются пластическим деформированием при сравнительно невысоких температурах и давлениях. Это позволяет получать из пластмасс изделия почти любой сложной формы высокопроизводительными методами: литьем под давлением, штамповкой, вытяжкой или выдуванием. Высокая удельная прочность позволяет использовать пластмассы в конструкциях, уменьшение массы которых имеет особо важное значение.

Основные потребители пластмасс в настоящее время — электрорадиотехническая и химическая промышленность. Здесь из пластмасс изготовляют корпуса, панели, колодки, изоляторы, баки, трубы и другие детали, подвергающиеся действию кислот, щелочей и т. п. В других отраслях машиностроения пластмассы применяют главным образом для производства корпусных деталей, шкивов, вкладышей подшипников, фрикционных накладок, втулок, маховичков, рукояток и т. д.

Технико-экономическая эффективность применения пластмасс в машиностроении определяется в основном значительным снижением массы машин и повышением их эксплуатационных качеств, а также экономией цветных металлов и сталей. Замена металла пластмассами значительно снижает трудоемкость и себестоимость машиностроительной продукции. При замене черных металлов пластмассами трудоемкость изготовления деталей уменьшается в среднем в 5...6 раз, а себестоимость — в 2...6 раз. При замене пластмассами цветных металлов себестоимость снижается в 4... 10 раз.

Порошковые материалы получают методом порошковой металлургии, сущность которой состоит в изготовлении деталей из порошков металлов путем прессования и последующего спекания в пресс-формах. Применяют порошки однородные или из смеси различных металлов, а также из смеси металлов с неметаллическими материалами, например с графитом. При этом получают материалы с различными механическими и физическими свойствами (например, высокопрочные, износостойкие, антифрикционные и др.).

В машиностроении наибольшее распространение получили детали на основе железного порошка. Детали, изготовленные методом порошковой металлургии, не нуждаются в последующей обработке резанием, что весьма эффективно при массовом производстве.

Использование вероятностных методов расчета. Основы теории вероятности изучают в специальных разделах математики. В курсе деталей машин вероятностные расчеты используют в двух видах: принимают табличные значения физических величин, подсчитанные с заданной вероятностью (к таким величинам относятся, например, механические характеристики материалов <хв, <х_ь твердость Я и др., ресурс наработки подшипников качения и пр.); учитывают заданную вероятность отклонения линейных размеров при определении расчетных зазоров и натягов, например в расчетах соединений с натягом и зазоров в подшипниках скольжения при режиме жидкостного трения.

Установлено, что отклонения диаметров отверстий D и валов d подчиняются нормальному закону распределения (закону Гаусса). При этом для определения вероятностных зазоров Zp и натягов Np получены зависимости

Z Тш = ZqpСY/(TD)2 + (7V/)2; N шп=Я+Су/(TD)2 + (Td)2, (0.1)

P max ^max

Где верхние и нижние знаки относятся соответственно к минимальному и максимальному зазору или натягу: Z=055(Zmin+Z^*), #=0,5(Л^ + ЛЦО; допуски TD = ES—EJ и Td=Es-Ei; ES, Es— Верхние, a EJ, Ei — нижние предельные отклонения размеров.

Коэффициент С зависит от принятой вероятности Р обеспечения того, что фактическая величина зазора или натяга располагается В Пределах ZPmin...ZPmax ИЛИ NPmhl...Npmax:

Р........................... 0,999 0,99 0,98 0,97 0,95 0,90

С.......................... 0,5 0,39 0,34 0,31 0,27 0,21

На рис. 0.1 представлено графическое изображение параметров формулы (0.1) для соединения с натягом. Здесь F(D) Nf(D) — плотности распределения вероятностей случайных величин Dud. Заштрихованы участки кривых, которые не учитывают как маловероятные при расчетах с принятой вероятностью Р.

Применение вероятностных расчетов позволяет существенно повысить допускаемые нагрузки при малой вероятности отказов (см. пример 7.1). В условиях массового производства это дает большой экономический эффект.

Надежность машин. Различают три периода, от которых зависит надежность: проектирование, производство, эксплуатация.

При проектировании закладываются основы надежности. Плохо продуманные, неотработанные конструкции не бывают надежными. Конструктор должен отразить в расчетах, чертежах, технических условиях и другой технической документации все факторы, обеспечивающие надежность.

При производстве обеспечиваются все средства повышения надежности, заложенные конструктором. Отклонения от конструкторской документации нарушают надежность. В целях исключения влияния дефектов производства все изделия необходимо тщательно контролировать.

При эксплуатации реализуется надежность изделия. Такие понятия надежности, как безотказность и долговечность, проявляются только в процессе работы машины и зависят от методов и условий ее эксплуатации, принятой системы ремонта, методов технического обслуживания, режимов работы и пр.

Основные причины, определяющие надежность, содержат элементы случайности. Случайны отклонения от номинальных характеристик прочности материала, номинальных размеров деталей и прочих показателей, зависящих от качества производства; случайны отклонения от расчетных режимов эксплуатации 14

|

Npmax |

|

|

|

Ft m |

|

Fid) |

F(D) №

0

|

EJ |

D',d

|

D D |

ES

Ei

Es

Рис. 0.1

И т. д. Поэтому для описания надежности используют теорию вероятности.

Надежность оценивают вероятностью сохранения работоспособности в течение заданного срока службы. Утрату работоспособности называют отказом. Если, например, вероятность безотказной работы изделия в течение 1000 ч равна 0,99, то это значит, что из некоторого большого числа таких изделий, например из 100, один процент или одно изделие потеряет свою работоспособность раньше чем через 1000 ч. Вероятность безотказной работы (или коэффициент надежности) для нашего примера равна отношению числа надежных изделий к числу изделий, подвергавшихся наблюдениям:

Р (T) = 99/100=0,99.

Величина коэффициента надежности зависит от периода наблюдения t, который включен в обозначение коэффициента. У изношенной машины P(T) меньше, чем у новой (за исключением периода обкатки, который рассматривают особо).

|

(0.2) |

Коэффициент надежности сложного изделия выражается произведением коэффициентов надежности составляющих элементов:

P(t) = Pl(t)P2(t)...P„(t).

Анализируя эту формулу, можно отметить следующее:

1. Надежность сложной системы всегда меньше надежности самого ненадежного элемента, поэтому важно не допускать в систему ни одного слабого элемента.

2. Чем больше элементов имеет система, тем меньше ее надежность. Если, например, система включает 100 элементов с одинаковой надежностью Р (0 = 0,99, то надежность Р(0 = 0,991ОО«0,37. Такая система, конечно, не может быть признана работоспособ

ной, так как она больше простаивает, чем работает. Это позволяет понять, почему проблема надежности стала особенно актуальной в современный период развития техники, идущей по пути создания сложных автоматических систем. Известно, что многие такие системы (автоматические линии, ракеты, самолеты, математические машины и др.) включают десятки и сотни тысяч элементов. Если в этих системах не обеспечивается достаточная надежность каждого элемента, то они становятся непригодными или неэффективными.

Изучением надежности занимается самостоятельная отрасль науки и техники. Ниже излагаются основные пути повышения надежности на стадии проектирования, имеющие общее значение при изучении настоящего курса.

1. Из предыдущего ясно, что разумный подход к получению высокой надежности состоит в проектировании по возможности простых изделий с меньшим числом деталей. Каждой детали должна быть обеспечена достаточно высокая надежность, равная или близкая к надежности остальных деталей.

2. Одним из простейших и эффективных мероприятий по повышению надежности является уменьшение напряженности деталей (повышение запасов прочности). Однако это требование надежности вступает в противоречие с требованиями уменьшения габаритов, массы и стоимости изделий. Для примирения этих противоречивых требований рационально использовать высокопрочные материалы и упрочняющую технологию: легированные стали, термическую и химико-термическую обработку, наплавку твердых и антифрикционных сплавов на поверхность деталей, поверхностное упрочнение путем дробеструйной обработки или обработки роликами и т. п. Так, например, путем термической обработки можно увеличить нагрузочную способность зубчатых передач в 2...4 раза. Хромирование шеек коленчатого вала автомобильных двигателей увеличивает срок службы по износу в 3...5 раз и более. Дробеструйный наклеп зубчатых колес, рессор, пружин и т. д. повышает срок службы по усталости материала в 2...3 раза.

3. Эффективной мерой повышения надежности является хорошая система смазки: правильный выбор сорта масла, рациональная система его подвода к трущимся поверхностям, защита трущихся поверхностей от абразивных частиц (пыли и грязи) путем размещения изделий в закрытых корпусах, установки эффективных уплотнений и т. п.

4. Статически определимые системы более надежны. В этих системах меньше проявляется вредное влияние дефектов производства на распределение нагрузки.

5. Если условия эксплуатации таковы, что возможны случайные перегрузки, то в конструкции следует предусматривать предохранительные устройства (предохранительные муфты или реле максимального тока).

6. Широкое использование стандартных узлов и деталей, а также стандартных элементов конструкций (резьб, галтелей и пр.) повышает надежность. Это связано с тем, что стандарты разрабатывают на основе большого опыта, а стандартные узлы и детали изготовляют на специализированных заводах с автоматизированным производством. При этом повышаются качество и однородность изделий.

7. В некоторых изделиях, преимущественно в электронной аппаратуре, для повышения надежности применяют не последовательное, а параллельное соединение элементов и так называемое резервирование. При параллельном соединении элементов надежность системы значительно повышается, так как функцию отказавшего элемента принимает на себя параллельный ему или резервный элемент. В машиностроении параллельное соединение элементов и резервирование применяют редко, так как в большинстве случаев они приводят к значительному повышению массы, габаритов и стоимости изделий. Оправданным применением параллельного соединения могут служить самолеты с двумя и четырьмя двигателями. Самолет с четырьмя двигателями не терпит аварии при отказе одного и даже двух двигателей.

8. Для многих машин большое значение имеет так называемая Ремонтопригодность. Отношение времени простоя в ремонте к рабочему времени является одним из показателей надежности. Конструкция должна обеспечивать легкую доступность к узлам и деталям для осмотра или замены. Сменные детали должны быть взаимозаменяемыми с запасными частями. В конструкции желательно выделять так называемые ремонтные узлы. Замена поврежденного узла заранее подготовленным значительно сокращает ремонтный простой машины.

Перечисленные факторы позволяют сделать вывод, что надежность является одним из основных показателей качества изделий. По надежности изделия можно судить о качестве проектно-конст - рукторских работ, производства и эксплуатации.

Оптимизация конструкций. Все конструкции многовариантны. Конструктор всегда стремится найти лучший или оптимальный вариант, в наибольшей степени удовлетворяющий поставленной задаче. При решении задачи конструктор варьирует геометрическими или другими параметрами изделия.

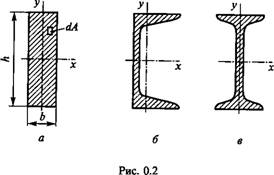

Простейший пример. Требуется найти рациональную форму поперечного сечения балки, нагруженной изгибающим моментом по условию минимума ее массы. Мерой массы балки является площадь А поперечного сечения, мерой сопротивления изгибу — момент инерции этой площади /= Ly2cL4 (рис. 0.2, а). Для прямоугольной формы сечения A=Hb, а /=6й3/12.

Б ь«С*л * о тч-ка Ново'*:1 „бирекого

Rnrvivmr. l |ГО

|

|

Функции Ли/ — двухпараметрические: параметры Ъ и А. Теперь нетрудно понять, что для уменьшения массы при /= const выгодно увеличивать H при уменьшении Ь. Приближаясь к пределу, получим тонкий лист, применение которого в качестве балки нецелесообразно. Во-первых, обладая хорошим сопротивлением изгибу в одной плоскости, он неустойчив и неспособен воспринимать случайные или второстепенные нагрузки в другой плоскости. Во-вторых, не всегда приемлемо увеличение габаритов конструкции в плоскости А. Из интегральной формулы для J следует, что выгодно удалять массу материала от нейтральной оси х, где она малоэффективна. Таким путем были разработаны формы швеллера и двутавра (рис. 0.2, б, в).

Мы провели оптимизацию массы балки только по геометрическим параметрам, но есть еще параметр, от которого зависит масса,— материал балки. От характеристик материала зависит допускаемое напряжение, а следовательно, и размеры поперечного сечения балки. Применение высокопрочных легированных сталей с упрочняющей термообработкой снижает массу. Однако здесь мы встречаемся еще с одним параметром — стоимостью или экономичностью и даже дефицитностью материала. Вопросы экономичности решаются с учетом типа машины, в которой используется данный элемент конструкций. Например, в авиастроении весовые характеристики более существенны, чем в станкостроении.

Таким образом, так называемым обобщенным критерием в одном случае может быть масса, а в другом — цена.

Рассмотренный пример позволяет отметить, что функция минимизации массы многопараметрическая даже в сравнительно простом случае.

С переходом от детали к узлу и далее к машине число параметров возрастает, а оптимизация конструкции многократно усложняется. Она потребовала разработки новых методов решения задач о выборе наилучшего варианта среди множества возможных. Например, широко используется метод последовательных приближений, когда решение системы уравнений находится путем неоднократных проб комбинаций величин различных параметров. Реализация таких решений становится возможной только с помощью современной вычислительной техники. Оптимизация конструкций является одним из разделов науки — системы автоматизированного проектирования (САПР).

Для каждого изделия разрабатывают математическую модель. Она включает: 1) систему уравнений, описывающих взаимосвязь параметров (в нашем примере уравнения для J и А); 2) систему ограничений величин некоторых параметров, например [а], габаритов, стандартных параметров и т. п.; 3) систему условий, например минимум массы, габаритов, стоимости, максимум КПД и т. п. Параметры изделия разделяют на две группы:

1) заданные — не подлежащие изменению и достаточные для выполнения расчета. Например, для расчета зубчатой передачи необходимо и достаточно задать вращающий момент, частоту вращения, ресурс наработки и режим нагрузки;

2) управляемые — подлежащие определению при проектировании. Именно управляемые параметры позволяют осуществлять процесс оптимизации путем выбора наилучшего варианта их сочетания. Для зубчатой передачи это диаметры и ширина колес, модуль зубьев, угол наклона зубьев, материал и термообработка и пр.

Основные понятия о САПР и использовании ее при проектировании деталей машин см. [31]. В данном курсе будем указывать только заданные и управляемые параметры тех или иных изделий. Примеры расчета можно рассматривать как один из вариантов поиска оптимальной конструкции.

Опубликовано в

Опубликовано в