Детали и узлы из композитов для военной авиации

27 ноября, 2012

27 ноября, 2012  admin

admin |

Деталь или узел самолета |

Эпокси |

Эпокси |

Год первого |

|

Боро |

Угле |

Летиого |

|

|

Пластик |

Пластик |

Испытания |

|

Горизонтальный стабилизатор, F-14 |

+ |

'— |

- 1970 |

|

Двойной кессон крыла, F-111 |

+ |

— |

1971 |

|

Подкрыльевой обтекатель, F-111 |

+ |

1971 |

|

|

Горизонтальные и вертикальные стабилиза |

+ |

— |

1971 |

|

Торы, F-15 |

|||

|

Двойной лонжерон, В-1 |

+ |

— |

. 1974 |

|

Аэродинамические тормозные щитки, F-15 |

— |

+ |

1975 |

|

Обшивка вертикального стабилизатора, 7М6 |

— |

+ |

1976 |

|

Горизонтальный стабилизатор, F-16 |

—• |

+ |

1976 |

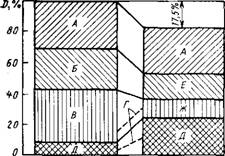

F-IS ffj AV-BB ATF e) VISTOL A 6 В ГД

Рис. 28.6. Тенденция роста массовой доли композитов в авиационных конструкциях:

А — производящихся самолетов; б — опытных образцов самолетов; в — на этапе разработки перспективного тактического истребителя типа a tf и самолета вертикального взлета и посадки или с коротким разбегом и выбегом типа v1stol

Рис. 28.7. Предел прочности при растяжении ов и плотность р материалов, используемых в авиации:

А — алюминиевый сплав, р = 2770 кг/м"; Б—титановый сплав, р = 4440 кг/м*; В — сталь, р = 7760 кг/м"; Г — эпоксиуглеплзстик, р = J660 кг/м*; JJ — эпоксиборопла - стик, р = 1940 кг/м'

Самолета F-16 и горизонтальный стабилизатор для этого же самолета. Эти детали и узлы, перечисленные в табл. 28.6, обнаруживают конструктивное единство, улучшенные эксплуатационные показатели и долговечность за время испытаний в течение последних десяти лет.

Массовая доля КУС в конструкционных деталях, как показано на рис. 28.6, продолжает возрастать, и летательный аппарат будущего будет, по-видимому, наполовину состоять из композитов. Фирма «Грумман» показала, что организация по разработке улучшенных летательных аппаратов на основе композитов (ADCA) может осуществить специальную разработку летательного аппарата существенно меньшего и более легкого, чем это было бы возможно при использовании металла, и при этом можно будет обеспечить уменьшение не только массы, но и стоимости [1 ].

Относительные типичные показатели прочности и плотности для КУС и металлов приведены на рис. 28.7. Как можно заметить, композиты дают значительное уменьшение массы, а по прочности и жесткости сравнимы с используемыми в настоящее время металлами. Типичные цены сырьевых материалов и отношение количества приобретенного материала к количеству используемого Материала (масса закупленного материала к полетной массе деталей из него) показаны на рис. 28.8. Хотя композиты в настоящее время еще дороже алюминия, их цены сравнимы с ценами на титан. Современная тенденция снижения стоимости композитов по мере увеличения объема иХ выпуска сопровождается ростом цен на металл, что обусловлено инфляционными процессами. Кроме того, как явствует из приведенных данных, соотношение массы закупленного материала и полетной массы деталей более предпочтительно для композитов. Поэтому, учитывая тот фактор, что

С, долл. /кг композиты примерно на

25 % легче аналогичных изделий из металла, разница в стоимости материала оказывается не столь значительной.

Одна из наиболее впечатляющих программ по использованию композитов была создана по совместной инициативе ВВС США и фирмы «Грумман» в июле 1973 г. Целью этой программы было изготовление и испытание горизонтального стабилизатора из композита для самолета В-1.

J30

Гго

По

Д

Г

А Б в

Рис. 28.8. Изменение стоимости С материалов по сравнению с 1977 г. и отношение массы закупленного сырья к полетной массе:

А — зпоксиборопластик; Б — зпоксиуглепла - стик; В — композит иа основе арамида (волокна «Кевлар») и эпоксидной смолы; Г — титан; Д — алюминий

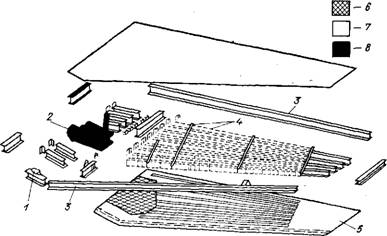

Результат разработки этой конструкции показан на рис. 28.9. Этот стабилизатор имеет площадь 22,3 м2, корневую хорду 5,2 ми длину 9,1 м, с толщиной у основания примерно 360 мм. Кессонный горизонтальный стабилизатор из композита разрабатывали таким образом, чтобы уменьшить число деталей при сборке и тем самым снизить его стоимость. Клеенные сотовую конструкцию и конструкцию из металлических пластин отвергли,

Рис. 28.9. Изготовленный из композита горизонтальный стабилизатор:

1 — узел крепления подъемника (в трех точках) из алюминиевого сплава; 2 — нёсущая опора; 3 — швеллерные лонжероны; 4 — синусоидальные лонжероны с нервюрами; 5 — иижияя панель обшивки; 6 — эпоксиборопластик; 7 — углепластик типа A/S; 8 — титан

Поскольку они приводили к повышению стоимости. Стабилизатор собирали путем сверления отверстий в деталях из композита и связывания их с помощью болтов из коррозионно-стойкой стали и титановых крепежных изделий типа «Hi-Lob.

Основную обшивку изготовили из 106 слоев эпо- ксиуглапластика. Ленты из эпоксиборопластика были введены в наружный слой в промежуточных точках для придания конструкции необходимой жесткости по длине деталей. Полосы эпоксиборопластика в прикорневой части поверхности крыла рядом с шарнирным соединением служат для передачи нагрузки от поверхности к несущим деталям.

Силовой набор стабилизатора состоит из эпоксиуглепласти- ковых синусоидальных промежуточных лонжеронов и нервюр, а также переднего и заднего швеллерных лонжеронов. Синусоидальные лонжероны имеют стенки, состоящие только из шести слоев толщиной 0,8 мм, формуемые в одну операцию в разъемных металлических штампах.

Для защиты конструкции от грозовых разрядов напыляли слой алюминия на 50 % площади наружной обшивки.

Детали, подвергнутые статическим испытаниям, разрушалась при нагрузке, составляющей 132 % от предела прочности при сжатии. Аналогичные детали, подвергнутые усталостному нагружению, разрушались при удвоенной усталостной долговечности.

Реальная масса испытуемого стабилизатора из композита была на 227 кг ниже, чем у аналогичной металлической конструкции. Это обеспечило суммарное снижение массы на 15 %. Из рис. 28.10 следует, что рост стоимости панелей обшивки из композита значительно перекрывается упрощением силового набора конструкции и уменьшением расходов на сборку благодаря меньшему числу деталей. В результате суммарное снижение стоимости стабилизатора из КМ составляет 17,5 % по сравнению с расходами на металлический стабилизатор.

За последние несколько лет промышленность композитов в США концентрировала свои усилия на преодоление таких препятствий к полномасштабному внедрению, как стоимость, доверие

A) f)

Рис. 28.10. Сравнение стоимости производства горизонтального стабилизатора из металла (а) и композита (б) для самолета В-1 (D — доля стоимости, %, от стои - f мости исходной металлической детали):

А — основные детали (12 шт.); Б — сборка (26 790 крепежных деталей); В — силовой набор (270 деталей); Г — соотношение расходов на оплату труда и материалов; Д — панели обшивки (4 слоя); Е — сборка (14 300 крепежных деталей); Ж — силовой набор (108 деталей)

18 П/р Дж. Любнна 553

и долговечность. Фактор стоимости всегда находится в поле зрения и производителей, и потребителей КМ, но дальнейшее развитие производства композитов тем не менее имеет место. Прогнозы перспективного использования больших объемов композитов уже вызвали рост их производства, и дальнейшие наметки оказались весьма перспективными для разработки высокотехнологичных компонентов для изготовления композитов. Были сделаны и продолжают делаться соответствующие попытки по созданию дешевой оснастки для производства композитов с органической матрицей. При автоматизации разрабатываемых процессов стоимость конструкций из композитов может быть ниже, чем для аналогичных металлических конструкций. Фирма «Грумман» разработала и предложила потребителю комплексную установку по переработке слоистых пластиков, которая позволяет снижать на одну четверть затраты труда в случае изготовления из композита горизонтального стабилизатора самолета /М4А.

Результаты возросшего доверия к этим материалам, хотя и медленно, но все же давали о себе знать. Главным шагом было одобрение производства целиком из композитных материалов горизонтального стабилизатора для бомбардировщика В-1, уже обсуждавшееся ранее. После пятилетних работ по программе созданная крупногабаритная конструкция из композита удовлетворила всем требованиям, предъявляемым к летательным аппаратам, и ее допустили к производству. Увеличение доверия к КМ выразилось также в изготовлении обшивки крыльев из композитов для самолета F-18, разрабатываемого для ВМС США. В усовершенствованном самолете «Харриер A V-8B» максимально реализованы преимущества композитов, массовая доля которых составляет около 15 % в конструкции этого самолета.

Долговечность КУС изучали в течение нескольких лет, придавая особое значение исследованию проблемы стойкости во влажных средах.

Широкие исследования с глубоким анализом результатов показали, что СП на основе эпоксиуглепластика могут поглощать до 15 % влаги. В условиях влагопоглощения СП стабилен и разрушается только в том случае, когда температура эксплуатации превышает 127 °С. Современные технические условия на материал включают механические испытания влагонасьиценных СП для обеспечения гарантии долговечности. Была проведена оценка данных по эксплуатации для горизонтальных стабилизаторов самолета F-14A. Они находились в эксплуатации с 1970 г. на более чем 300 летательных аппаратах, налетавших более 150 ООО ч. Таким образом, эти материалы подтвердили свое соответствие требованиям по долговечности. Более того, стабилизаторы почти не требовали технического обслуживания, поэтому амортизационная стоимость была сравнительно низкой. Аналогичные данные были получены и при использовании композита для хвостового оперения самолета /Мб.

Фирма «Грумман» создала лабораторную установку для оценки

Долговечности материалов и конструкций. Эта установка одновременно моделирует нагружение, влажность, термические пики, а также температуру в ускоренных и псевдореальных режимах. В настоящее время проводится оценка композитов на стойкость к повреждениям при ударных воздействиях.

Опубликовано в

Опубликовано в