Дефекты рельефной сварки

3 апреля, 2016

3 апреля, 2016  xeil

xeil Большинство дефектов рельефной сварки по природе близко к дефектам точечной сварки. В отличие от точечной при рельефной сварке вмятины со стороны одной детали отсутствуют, а со стороны второй — представляют следы обратной деформации рельефа. Непровар при ней чаще бывает местным, в особенности когда соединение формируется одновременно в твердом состоянии и при наличии расплава. При рельефной сварке одни точки могут формироваться нормально, а другие с выплеском (при перекосах и неравномерном распределении давления). Для Т-образных соединений типичны те же дефекты, что и для стыковой сварки. В настоящее время еще нет общепринятых норм о допустимости тех или иных дефектов при рельефной сварке. При устранении дефектов руководствуются технологическими данными.

§ 70. Дефекты шовной сварки

шовной сварки, за исключением перегрева поверхности и болеі сильного коробления деталей, аналогичны дефектам точечной сварки. Так, продавливание шва близко по природе к глубоким вмятинам при точечной сварке. Оно не должно превышать 10% от двойной толщины тонкой детали.

Неравномерность чешуек, вмятины, продавливание, выход литого ядра, прожог, наружные выплеск и трещины выявляются осмотром через лупу.

«Неравномерные чешуйки» на шве связаны е большой скоростью сварки и перекосом или неправильной заточкой роликов.

Глубокие вмятины возникают при большой длительности импульса тока, малом давлении и большом токе. Хорошая подгонка и прихватка деталей при равномерном распределении зазоров предупреждают продавливание и раскрытие кромок при сварке.

Прожог, выплеск (наружный), трещины вызываются теми же причинами, что и при точечной сварке (см. § 68).

Выход литого ядра обычно связан с плохой зачисткой, большой длительностью импульса тока и его большой величиной.

Трещины у кромок и их раздавливание вызываются близким расположением шва к кромкам и большим током.

Непровар, трещины и внутренний выплеск выявляются на технологической пробе и при микроисследованиях.

Негерметичность шва связана с большим шагом между точками, в нарушением режима (по току, давлению, длительности импульса, скорости, а также по диаметру и ширине роликов), с плохой сборкой деталей, большой разницей диаметров верхнего и нижнего роликов и т. д.

В ряде случаев допустимы поры, мелкие трещины, перегибы. Допускается ремонт до 10—20% длины шва.

Контроль состоит из трех стадий: предварительного, в процессе «варки и после ее завершения. При предварительном контроле систематически проверяют квалификацию сварщика, состояние оборудования, приспособлений и электродов, материала деталей и их размеры, бостояние поверхностей и качество сборки деталей.

Сварщик должен знать устройство машины, технологию сварки, правила безопасной работы.

Рабочую поверхность электродов проверяют шаблонами в точечных и шовных машинах и калибрами в стыковых. Для рельефной сварки используют и шаблоны, и калибры, обращая особое внимание на равномерное распределение давления по рельефам.

При контроле подготовки измеряют детали, осматривают их контактные поверхности и в случае необходимости иа специальном стенде замеряют общее сопротивление. Так же контролируют составы растворов для травления и длительность хранения деталей после него. У прихваченных деталей проверяют размеры и зазоры, которые на длине 300 мм не должны превышать 0,1—0,5 мм (в зависимости от ТУ и толщины деталей). Они обычно не превышают 20—15% толщины толстой детали (чем толще, тем меньше).

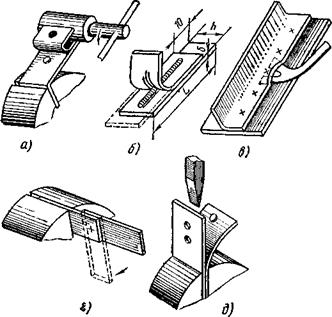

Образцы точечной сварки с шагом, соответствующим толщине деталей, после сварки разрезаются на пластины, которые зажимают в тисках и разрушают узким зубилом (рис. 167, <Э) или зубилом с закругленной выемкой, исключающей срез точки, а также в поворотном приспособлении (рис. 167, а) со скручиванием одной детали. Возможно испытание на срез небольшими винтовыми прессами, установленными вблизи от сварочных машин. В качественно сваренных пластинах толщиной до 2 мм образуется отверстие (рис. 168, а), а в более толстых остается углубление, совпадающее с границей ядра точки (рис. 168, б). Глубина вырыва должна быть не менее 30% толщины металла. Пластины из тонкого материала проверяют также на срез скручиванием (рис. 168, г) с выявлением диаметра ядра, выплесков, раковин и трещин. Для скручивания созданы специальные машины, которые определяют угол и усилие среза. Испытания на изгиб стыковых соединений (рис. 168, в) производят после их зачистки от грата, а в некоторых случаях после отпуска и надреза по стыку. Листовые стыковые соединения испытывают на выдавливание (рис. 168, б), а шовные— надуванием пластин с замкнутым швом (рис. 167, г).

Также периодически или систематически проверяют исходные параметры режима и состояние электродов (при точечной и рельефной сварке — тока, усилия сжатия или радиуса сферы контактной поверхности электрода; при шовной сварке тока, длительности его импульсов и пауз; при стыковой сварке — припусков, тока, скорости оплавления и длительности осадки).

Контроль соединений после сварки осуществляется выборочно с разрушением соединения и поштучно без разрушения.

Механические испытания точечной и шовной сварки также могут осуществляться на образцах по ГОСТу. Открытые швы проверяют керосино-меловой пробой, при которой одна сторона шва покрывается водным раствором мела; после его высыхания с другой стороны кисточкой наносится керосин, который на негерметичных участках дает темные жирные пятна. Герметичность швов может проверяться гелием и фреоном с использованием специальных течеискателей.

|

Рис. 167. Схемы испытания образцов при точечной и шовной сварке на вырыв, свертыванием (а, б), отгибом (в), скручиванием (г) и срез зубилом {д) |

Стыковые соединения стандартных и специальных образцов исш»- тывают на удар и разрыв.

Механические испытания дополняются замерами твердости, макрв - и микроисследованием структуры. При металлографическом контроля обнаруживаются все виды внутренних дефектов в пределах разрешающей способности микроскопа.

Наиболее перспективен контроль в процессе сварки. Он може? быть пассивным, когда отмечаются дефекты, и активным, ири котором предупреждается их появление. Обычно контролируют работу машины, состояние рабочих поверхностей электродов и периодически качество соединений технологической пробой или другими экспресс

испытаниями соединений (например, пневмоиспытанием на герметичность при шовной и рельефной сварке, осмотром изломов и т. д.).

Допустимое отклонение шага точек обычно составляет ± 10%, а смещение точек и шва отоси ± 1 мм. При больших смещениях возможны внутренние выплески или разрыв кромки.

Тонкие детали иногда проверяют их отгибом. Потрескивание и разделение деталей указывает на недоброкачественность сварки.

Вид испытания выбирают в зависимости от условий работы соединения.

Вид испытания выбирают в зависимости от условий работы соединения.

Образцы технологической пробы должны иметь тот же шаг и расположение точек или шва, что и в детали. Длина выбирается из расчета сварки 5 —

7 точек или 100 — 150 мм шва.

![]() Их кривизна должна быть такой же, как у деталей. Так, кольцевые швы диаметром менее 200 мм и толщиной более 1,5 мм испытывают на образцах такой же формы.

Их кривизна должна быть такой же, как у деталей. Так, кольцевые швы диаметром менее 200 мм и толщиной более 1,5 мм испытывают на образцах такой же формы.

Контроль без разрушения может осуществляться по энергетическим параметрам процесса (сварочному току, напряжению, полезной мощности, энергии), температуре, перемещению электрода, а также ультразвуком, рентгеном и другими физическими методами.

Контроль без разрушения может осуществляться по энергетическим параметрам процесса (сварочному току, напряжению, полезной мощности, энергии), температуре, перемещению электрода, а также ультразвуком, рентгеном и другими физическими методами.

Рентгеновский контроль основан на изменении интенсивности прохождения лучей через среды е разной плотностью. Плотность ядра мало отличается от плотности исходного материала. Для различия вводится рентгено-контрастный материал, который, имея разную с исходным материалом температуру плавления и сопротивление, вытесняется к периферии ядра или, равномерно перемешиваясь, сообщает ядру новые свойства.

Точки и швы после сварки подвергают рентгенографии. Материа - Лом-свидетелем алюминиевых и магниевых сплавов могут быть лакокрасочные покрытия с прозрачным лаком Э-41000 или эмалью ЭТО-63 при наполнителе в виде порошка вольфрама В-1 с размером частиц 40— 70 мкм, а также лента толщиной 0,1 мм из сплава алюминия с 5 и 10% серебра для полос 1—2 мм и больше 2 мм соответственно. Тугоплавкий порошок вольфрама под действием электромагнитных сил стягивается к границе ядра, а внутри выявляется светлое кольцо. Серебро выделяется в виде темной центральной зоны с четкими границами ядра. Серебро равномерно распределяется в ядре.

Более целесообразны вводимые под нахлестку ленты толщиной 0,12—0,18 мм из Mg + Мп, Mg + А1, устраняющие выплеск и повы-

тающие прочность при статических и знакопеременных погрузках, а также позволяющие ставить новые точки рядом с дефектными.

Некоторые кольцевые детали испытывают растяжением (цепи) ила увеличением диаметра (колеса и др.).

При стыковой сварке дефекты могут выявляться ультразвуком. Так, при частоте 2,6 МГц выявляются поры, раковины и непровар рав - мером более 1,3 мм. Для лучшего ввода ультразвука поверхность точки смачивается минеральным маслом. Этим способом можно с известным приближением судить о трещинах и непроваре при стыковой сварке. Поперечные волны вводят под определенным углом к дефекту призматическими щупами. Точки проверяют щупами с двумя пьезоэлементами. Однако для точечной сварки более перспективен контроль ультразвуком, при котором пьезоэлектрический излучатель и приемник ультразвуковых колебаний (УЗК) установлены в каналах с водой верхнего и нижнего электрода. Способ основан на различном поглощении УЗК твердым и жидким металлом. Продольные колебания слабо реагируют на расплав, а поперечные не распространяются в жидких средах и отражаются от границы ядра. Продольные колебания от излучателя конусным дном преобразуются в поперечные, а затем после зоны сварки снова преобразуются в продольные и попадают в приемник. При большой зоне расплава УЗК полностью экранируются, а при непроваре все достигают приемника. Уровень несколько меняется при изменении Рс и площади контакта электрода с деталью. Контроль осуществляют по снижению амплитуды или по площади, ограничений огибающей УЗК - Для каждого материала разрабатываются эталоны записи качественных точек.

Выборочный контроль, как правило, связан с испытанием и разрушением небольшой части деталей или специальных образцов. Количество испытываемых деталей оговаривается техническими уеловиями. В этом случае большое значение имеет внешний осмотр.

Наилучшие результаты каждый из способов контроля может давать в зависимости от материала деталей и их формы. Так, автоматическая стабилизация тока и других параметров целесообразна для металлов с высоким удельным сопротивлением и малоэффективна для легких сплавов, имеющих близкое значение Ran и Rn.

Контроль по температуре поверхности, замеряемой контактным или радиационным способом, не всегда дает желаемые результаты, так как соотношение между температурой поверхности и размерами ядра меняется при шунтировании тока, загрязнении поверхностей и электрода, а также от интенсивности охлаждения деталей и инструмента.

Опубликовано в

Опубликовано в