БАЗИРОВАНИЕ И ЗАКРЕПЛЕНИЕ ЗАГОТОВОК. НАЛАДКА ПРИСПОСОБЛЕНИЙ

12 января, 2013

12 января, 2013  admin

admin

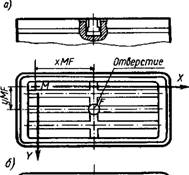

При определении схемы базирования заготовки на столе станка необходимо знать конструктивные особенности стола (рис. 13.1), в частности его элементов, обеспечивающих базирование приспособления или заготовки. Необходимо также решить вопрос об использовании при обработке заготовки координатной плиты (см. гл. 4).

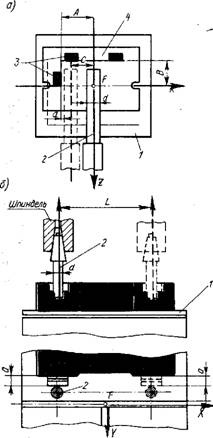

Возможны различные схемы установки заготовок на столе станка с ЧПУ; непосредственно на столе станка (рис. 13.2, а); в приспособлении, которое установлено на столе станка (рис. 13.2,6); в приспособлении, установленном на координатной плите, которая является промежуточным элементом между приспособлением и столом станка (рис. 13.2, в); непосредственно на координатной плите (рис. 13.2, г, д).

Непосредственно на столе станка деталь устанавливают в том случае, если она имеет большие габаритные размеры, хорошую опорную поверхность и удобные поверхности для закрепления на станке. Кроме того, объем выпуска деталей должен быть сравнительно небольшим, а трудоемкость обработки — высокой. Типичный пример — небольшие партии крупных корпусных деталей, обрабатываемых на фрезерных и многоцелевых станках при высокой концентрации обработки.

Если деталь имеет небольшие размеры, отсутствуют удобные поверхности для установки и крепления, повышается объем выпуска, сокращается концентрация обработки, повышаются требования к точности обработки и быстросменности детали, то целесообразно использовать приспособления.

Приспособление устанавливают непосредственно на столе или на координат-

|

|

Ной плите. Последняя позволяет повысить точность установки приспособления и его быстросменность. Координатная плита имеет сетку Т-образных пазов или отверстий, что расширяет технологические возможности станка, упрощает задачу размещения и крепления деталей или приспособлений, снижает время их установки. Координатные плиты могут иметь вертикальные и регулируемые наклонные плоскости; они также могут быть многогранными, что позволяет установить несколько приспособлений. Самое же главное, координатные плиты облегчают выверку положения детали или приспособления и размерную наладку инструмента. Координатные плиты наиболее характерны для сверлильных станков.

Важным свойством координатных плит является то, что они быстро могут быть точно установлены относительно базовых поверхностей стола станка. Отдельные точки плит могут быть точно определены в системе координат станка.

Наладка подготовленных вне станка приспособлений заключается в правильном размещении их относительно рабочих поверхностей станка. Угловое расположение приспособления всегда должно быть верно выдержано, а вариантов линейного расположения может быть несколько.

Приспособление может занять единственно возможное положение. В таком случае выверять приспособление не требуется. К этому варианту относятся крепление к шпинделю токарного станка самоцентрирующего зажимного патрона и подводковых устройств, установка глухого центра в шпиндель и вращающегося в пиноль задней бабки.

|

F......................... Рис. 13.2. Установка деталей на станках с ЧПУ: | I — стол станка; 2 — деталь; 3 — приспособление; 4 — координатная плита |

Управляющей программой допускается произвольное расположение приспособления вдоль осей координат. Такое размещение приспособления на столе свойственно сверлильным, фрезерным и расточным станкам в том случае, когда обработка ведется с одной стороны. Приспособление можно установить в

Любом месте на столе, выверив его в угловом направлении относительно линейных координат.

3. Приспособление должно занять относительно рабочих органов станка единственно допустимое управляющей программой положение из большого числа возможных. К этому варианту можно отнести настройку станка для обработки детали с нескольких сторон при повороте стола станка. При установке на столе станка приспособление необходимо выверить в угловом направлении, так же как и в предыдущем варианте, а в линейном направлении — по отношению к оси поворота.

На столе станка приспособления можно ориентировать по-разному.

Если стол имеет точный продольный Т-образный паз и центральное отверстие, положение которых определено относительно нуля станка (см. рис. 13.1, а), то опорная плита приспособления должна иметь две шпонки и базовый палец (рис. 13.3, а).

При наличии у стола станка поперечного паза на поверхности опорной плиты приспособления делают три шпонки: две продольных и одну поперечную (рис. 13.3,6). Такой способ установки приспособлений позволяет сравнительно точно разметить базовые элементы приспособления относительно начала координат станка.

Если стол станка имеет только продольные пазы (см. рис. 13.1, в), то ориентировать приспособление, опорная плита которого имеет две шпонки, в продольном направлении можно упором, положение которого предварительно выверяют и устанавливают на размер хМО.

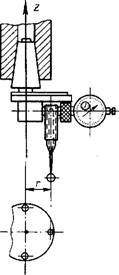

При отсутствии у приспособления элементов ориентации на столе станка или при необходимости более точной установки приспособления относительно базовой точки стола станка применяют способ выверки приспособлений по оси шпинделя. Так, если необходимо (рис. 13.4, а) выверить положение базовых поверхностей элементов 3 приспособления 4 (размеры Л и В) относительно базовой точки F — центра поворота стола 1 станка, то можно применить мерную оправку 2 и набор мерных плиток

(размер а). Мерную оправку диаметром D закрепляют в шпинделе. Ось шпинделя совмещают с вертикальной плоскостью, проходящей через ось поворота стола, т. е. базовую точку F стола станка. Это положение (заранее известное по паспорту станка) определяется по приборам индикации положения стола в направлении оси X. Затем в режиме ручного управления ввода перемещают стол вправо на расстояние С = А — а — D/2 до соприкосновения поверхности оправки с блоком плиток (размером а). Правильность размера А и определяется с помощью набора мерных плиток. По результатам замеров приближают или отодвигают приспособление по оси X относительно оси поворота. После поворота стола на 90° выверяют размер В.

Используя мерную оправку совместно с блоком плоскопараллельных концевых мер, а также с набором щупов, калибрами, шаблонами, штангенинструментом, можно достаточно точно и просто выверить положение плоскостей базовых элементов приспособления или поверхностей детали в продольном направлении (рис. 13.4, б) и в поперечном, последовательно перемещая стол 1 станка из одного положения в другое и устанавливая заданный на требуемой длине L Размер (набор плиток) между поверхностью оправки 2 и выверяемой поверхностью 3.

|

|

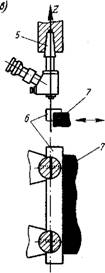

В станках с ЧПУ используют и специальные центроискатели: оптический и индикаторный.

Оптический центроискатель

(рис. 13.4, в) устанавливают с помощью хвостовика 5 в шпинделе станка. На деталь 7 или базовые элементы приспособления помещают угольник 6, на верхней полированной поверхности которого имеется риска. Деталь перемещают вдоль плоскости стола до совпадения риски с перекрестием центроискателя.

|

|

Рис. 13.4. Схемы выверки деталей и приспособлений на столе станка по оси шпинделя: А, б — с помощью мерной оправки (а — Положение поворотного стола; б — продольное положение детали); в, г — с помощью центроискателя (в — оптического; г — индикаторного)

Индикаторный центроискатель

|

|

(рис. 13.4, г) помещают в шпиндель станка. Он фиксирует положение детали относительно оси шпинделя. Установив измерительную ножку прибора на расстоянии г относительно хвостовика, можно достаточно просто совместить ось базового отверстия (на детали или приспособлении) или наружной цилиндрической поверхности с осью шпинделя (поворачивая шпиндель или подводя последовательно измерительную ножку к разным точкам базовой поверхности).

Опубликовано в

Опубликовано в