Анализ соединений

29 ноября, 2012

29 ноября, 2012  admin

admin Так как соединения применяются для конкретных конструкций, требования к ним задают уровень нагрузок на проектируемое соединение. Эти нагрузки должны учитывать и ЗП, закладываемый в конструкцию. Требования к прочностным характеристикам конструкций приводят к необходимости анализа различных типов соединений. Последовательность такого сравнительного анализа различных соединений приведена ниже:

Необходимо определить максимальные эксплуатационные нагрузки и ЗП в данном материале, сравнив нх с характеристиками других материалов, которые могут быть применены в конструкциях.

Определить условия эксплуатации (статические или усталостные нагрузки; температурные условия; наличие звуковых нагрузок; срок эксплуатации; погодные условия).

Необходимо определить вид нагрузок, испытываемых соединением.

Необходимо определить вид разрушения и условия, приводящие к разрушению соединения. Классическими видами разрушения являются сдвиг в соединяющем материале и разрушения при растяжении или смятии в соединяемом материале. Разрушение при смятии не является препятствием для дальнейшего использования в конструкции данного вида материала и соединения. Этот вид разрушения происходит не мгновенно, в то время как разрушение за счет разрыва матрицы при растяжении происходит очень быстро. В случае, если соединение расположено слишком близко к торцу, при растяжении могут возникать большие моменты, приводящие к расслаиванию материала.

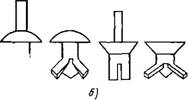

22.2.9. Возможные типы и конструкции соединений для композиционных материалов

Особенностью механических соединений композиционных материалов является то, что они могут не только выдержать большие нагрузки, но и перераспределить их. Эксплуатационные нагрузки на элементы соединений могут быть рассчитаны, но определить нагрузки, возникающие при самом акте соединения, можно только на уровне ориентировочных оценок. Обычно такие нагрузки для соединительных элементов малого диаметра должны быть менее 10 % от общей аксиальной нагрузки на композит. Повреждения композита при соединении могут привести к преждевременному разрушению при сжатии или растяжении. Следовательно, при использовании резьбовых соединений особенно необходимо избегать Повреждений при прижиме.

Основные процедуры механической обработки композиционных материалов, такие как сверление, развертывание, зенкова - ние и т. д., описаны в разд. 22.4.

Ї

Соединения с помощью винтов для арамидных («Кевлар») композитов и стеклопластиков являются типичными и полностью обеспечивают необходимую прочность как в аксиальном, так и в боковом направлениях. Размеры элементов резьбовых соединений для стеклотекстолитов толщиной t на основе ткани типа 181 приведены в табл. 22.5. Резьбовые соединения применяются в случаях, когда необходима многократная сборка-разборка деталей из композитов. Для обеспечения высоких нагрузок прижима при соединении деталей из композитов (как резьбовых, так и нерезьбовых) пользуются металлическими втулками (рис. 22.4, б). 388

22.5. Стягивающие усилия для виитовых соединений стеклопластиковых композитов различной толщины при глубине вдавливания 1,6 мм

Стеклотекстолит м (ткань 181/полиэфир)

|

Винт •* |

Осевое усилие |

Боковое (поперечное) усилие |

||||||

|

Минимальное |

Максимальное |

Мнинмальиое |

Максимальное |

|||||

|

T, мм |

Р. н |

Мм |

Р. н |

Tr мм |

Р. н |

T, мм |

Р. н |

|

|

4-40 |

3,17 |

579 |

7,94 |

2 225 |

1,58 |

934 |

3,17 |

1 557 |

|

6-32 |

3,17 |

757 |

9,53 |

3 649 |

1,58 |

1 112 |

4,76 |

3 115 |

|

8-32 |

4,76 |

1 424 |

11,11 |

5 073 |

3,17 |

1 958 |

4,76 |

3 604 |

|

10-32 |

4,76 |

1 869 |

12,7 |

6 675 |

3,17 |

3 782 |

6,3 |

5 340 |

|

1/4-20 |

6,35 |

3 Н5 |

15,9 |

12 460 |

3,17 |

5 340 |

7,94 |

8 455 |

|

5/16-18 |

6,35 |

3 649 |

19,1 |

18 690 |

4,76 |

9 348 |

9,53 |

12 460 |

|

3/8-16 |

7,94 |

5 162 |

22,2 |

26 700 |

4,76 |

14 685 |

11,11 |

17 355 |

|

7/16-14 |

7,94 |

5 785 |

25,4 |

35 600 |

4,76 |

16 910 |

12,7 |

23 140 |

|

1/12-13 |

9,53 |

7 387 |

26,9 |

43 610 |

7,94 |

23 585 |

15,9 |

33 375 |

|

9 16-12 |

9,53 |

8 099 |

28,6 |

53 400 |

7,94 |

25 810 |

17,5 |

40 050 |

|

5/8-11 |

11,11 |

9 790 |

31,7 |

680 085 |

9,53 |

32 485 |

20,6 |

52 955 |

|

3/4-10 |

11,11 |

11 347 |

34,9 |

91 672 |

11,11 |

39 605 |

23,8 |

66 750 |

41 Механические свойства текстолита: ов = 241 ... 310 МПа, стсж (при сжатии с торцов) = 172 ... 254 МПа, тсд (двойной сдвиг) = 83 ... 117 МПа.

*а Калибр (4, 6, 8, 10) винта или его диаметр в долях дюйма и число виток резьбы на один дюйм (на 25,4 мм).

Резьбовые соединения используются и при соединении металлических деталей с конструкционными элементами из композитов. Стандарты на резьбовые и другие соединения описаны в военных стандартах для соединений структурных элементов, а также в различных ведомственных спецификациях. Для углепластиков, соединяемых с металлами (коррозионно-стойкой сталью А286 или титаном), соединяющие элементы должны быть сделаны из материалов, обеспечивающих минимальный гальваноэлектрический эффект для уменьшения коррозии.

При проектировании соединений, использующих заклепки, следует учитывать необходимость снижения напряжений, растягивающих заклепки. Для создания соединений с умеренной прочностью могут быть использованы заклепки из мягких материалов. Так как соединения такого типа используются редко, минимальные гарантированные прочности таких соединений не публикуются. Обычно для конструкторских расчетов закладывается прочность соединения, равная 3/4 от прочности применяемых заклепок. Длина используемых заклепок выбирается исходя из толщины соединяемых материалов, как это показано на рис. 22.5, а. Для всех видов заклепочных соединений толщина расклепанной части должна составлять не менее чем 30 % от диаметра отверстия и быть соизмеримой с толщиной головки заклепки

А)

Рис. 22.5. Схема выбора размеров заклепки:

А — определение необходимой длины заклепки: d — диаметр и длина расклепываемой части стержня заклепки (/); 2 — металл; 3 — композит; б — пропорциональные размеры заклепки с низкой полукруглой головкой: А = 2,3D — диаметр головкн (D — диаметр стержня заклепки); И — Dj3 — высота головкн заклепки; L -— длина стержия заклепки;

Г = 2,5 D — раднус сферической поверхности

(рис. 22.5, б). Отверстия под заклепку должны быть достаточно большими, чтобы обеспечить быстрое соединение, но не слишком большими, чтобы надежно удерживать тело заклепки. Обычно отверстие на 0,39 мм больше, чем тело заклепки.

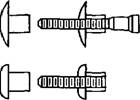

Для соединений, в которых возникают большие нагрузки на структурные элементы, используется целый ряд специальных заклепок: расклепывающиеся заклепки и заклепки одностороннего доступа (рис. 22.6) [3]. Использование и контроль алюминиевых заклепок для соединений арамидных («Кевлар») или стек - лопластиковых композитов, применяемых в авиастроении, осуществляются в соответствии с правительственными спецификациями и стандартами.

ПII < /£ ill

^Р апшиш^цЩ]

А)

Рис. 22.6. Заклепки для одностороннего доступа:

А — с вытягиваемым н обрезаемым стержнем; б — алюминиевые заклепки с забиваемым стержнем для расклинивания лепестков!

390

Опубликовано в

Опубликовано в