Алгоритм компьютерной программы расчета показателей свариваемости легированных сталей

5 мая, 2016

5 мая, 2016  admin

admin Основу расчетного метода оценки свариваемости составляет анализ физико-химических процессов в металлах при сварке, от которых зависят показатели свариваемости. Этот анализ выполняется с учетом свойств материалов и основных конструктивно-технологических параметров процесса образования сварных соединений. Такая система компьютерного анализа свариваемости и технологии сварки легированных сталей разработана в МГТУ им. Н. Э. Баумана.

В основу анализа свариваемости положены установленные опытным путем представления о том, что показатели свариваемости сталей определяются структурой металла сварного соединения (SB), величиной аустенитного зерна (рз), концентрацией диффузионного водорода (Яд) и уровнем сварочных напряжений (осв). Совокупность этих факторов принято рассматривать как структурно-водородно-напряженное состояние (СВИС) металла к моменту завершения охлаждения после выполнения сварки.

Для анализа процесса образования холодных трещин введены понятия о действительном и критическом СВИС металла сварного соединения. Критическое СВИС соответствует такому сочетанию факторов, при которых металл проявляет склонность к замедленному хрупкому межкристаллитно - му разрушению, т. е. образованию очагов холодных трещин. Сравнение указанных состояний возможно по критериям действительного и критического напряжений, что позволяет сделать вывод о возможности образования холодных трещин, если имеет место превышение действительного напряжения над критическим.

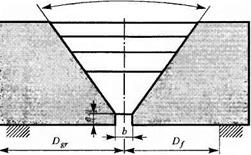

В качестве объекта расчета принято элементарное типовое стыковое соединение жестко закрепленных элементов, выполняемое одно - или многопроходной сваркой (рис. 4.1).

Подобные соединения имеют сварочные жесткие технологические пробы (ГОСТ 26388—84) и многие сварные конструкции. Этот тип соединений позволяет моделировать локальные процессы (тепловые, диффузионные, сгруктурообразование) в рамках единой расчетной схемы.

Подобные соединения имеют сварочные жесткие технологические пробы (ГОСТ 26388—84) и многие сварные конструкции. Этот тип соединений позволяет моделировать локальные процессы (тепловые, диффузионные, сгруктурообразование) в рамках единой расчетной схемы.

Конструктивные особенности Рис. 4.1. Расчетная схема сварного соединения

|

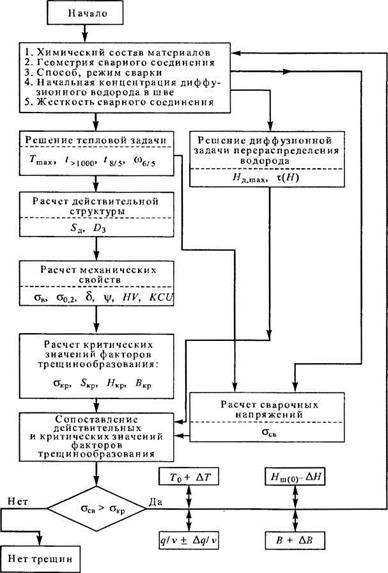

Рис. 4.2. Алгоритм расчета показателей свариваемости легированных сталей |

изделий, определяющие уровень сварочных напряжений, учитываются заданием соответствующего размера Dj, обеспечивающего эквивалентную «жесткость закрепления» свариваемых элементов изделия. Алгоритм расчетной части компьютерной программы приведен на рис. 4.2.

4.2. Модели для расчета теплового поля, структуры металла, концентрации диффузионного водорода и уровня напряжений при сварке

Решение тепловой задачи выполняется аналитическим методом с использованием теории распространения теплоты при сварке. Предварительно по эмпирическим зависимостям определяются геометрические параметры сварного шва в зависимости от способа и режима его сварки и формы разделки кромок. Затем решается задача по определению параметров модели источника теплоты из условия обеспечения заданной формы и размеров зоны проплавления, причем в качестве моделей используются сосредоточенные, распределенные или комбинированные подвижные источники, действующие в плоском слое. Полученные модели источников теплоты используются для последующего расчета основных параметров сварочного термического цикла в анализируемых точках зоны термического влияния. Экспериментальная проверка показала, что такой методический подход позволяет корректно использовать аналитические решения Н. Н. Рыкалина для анализа тепловых процессов вблизи линии сплавления (в точках околошов - ной зоны с максимальной температурой нагрева Ттах = 1350 °С).

Расчет условного среднего диаметра аустенитного зерна (Д) выполняется с использованием соотношения металлофизики:

где Do — начальный размер зерна при 1000 °С на стадии нагрева; Т— текущая температура сварочного термического цикла, К; t0, t — время достижения температуры 1000 °С на стадии нагрева и охлаждения соответственно; к — постоянная Больцмана, Дж/К; А — постоянная, зависящая от поверхностной энергии, см2/с; Q — энергия активации роста зерна, Дж.

Значения Do, A, Q в выражении (4.1) определяются в зависимости от состава стали по моделям, полученным обработкой экспериментальных данных большой группы спокойных легированных сталей. Доминирующее влияние на эти коэффициенты оказывает содержание в стали углерода и серы.

Расчет действительной структуры металла зоны термического влияния и шва базируется на определении критических значений скорости охлаждения в диапазоне температур 600...500 °С, обозначаемый как W6/5, соответствующих образованию 1 и 94 % мартенсита (Wmi и WM2). Значения Wmi и WM2 рассчитываются исходя из предпосылки, что они являются па

раметрами прокаливаемое™ стали, которая может быть охарактеризована обобщенным химическим составом с помощью эквивалента углерода (Сэкв):

WM = A(C3KBf, (4.2)

где A vi В —- опытные коэффициенты.

Состав смешанной структуры при WM1 < W6/5 < WM2 определяется с помощью уравнения Авраами, применяемого для оценки кинетики полиморфных превращений. Для более точного расчета (с учетом металлургической природы стали) возможно использование результатов дилатометрического исследования, полученных с помощью компьютерного анализатора материалов КАМАТ, представляющего собой светолучевой дилатометр, позволяющий в образцах малого размера моделировать сварочные термические циклы и по изменению термической и фазовой деформаций оценивать состав структуры зоны термического влияния при сварке конкретных сталей.

При многопроходной сварке в результате многократного повторного нагрева структура металла сварного соединения формируется в условиях частичного отпуска структуры, образовавшейся в результате первичного теплового воздействия. В этом случае ее состав рассчитывается с помощью имитационной модели, описывающей кинетику процесса отпуска. В основу расчета положена модель, определяющая скорость выделения углерода из пересыщенного твердого раствора в зависимости от состава стали, температуры и времени. Окончательная структура после завершения сварки определяется интегральным воздействием повторных нагревов, достижением ими характеристических областей существования типовых структур отпуска и временем пребывания металла в этих температурных областях.

Расчет концентрации диффузионного водорода в анализируемых точках сварного соединения выполняется путем численного интегрирования дифференциального уравнения 2-го закона Фика, описывающего неизотермическое перераспределение диффузионного водорода в металле в результате концентрационной и термической диффузии с учетом перехода остаточного (металлургического) водорода в диффузионно-подвижный и обратно. В инженерном варианте расчета используется интерполяционная модель, полученная на базе результатов масштабного вычислительного эксперимента по расчету концентрации диффузионного водорода в околошов - ной зоне сварного соединения, подверженной образованию холодных трещин (приведены лишь первые члены модели):

![]() Нв = (0,42 - 0,01 ■ Тп) ■ Н0 + 0,07 • Нт + 0,006 • 5 + + 0,026 • h - 0,002 ■ h ■ q/v + ...,

Нв = (0,42 - 0,01 ■ Тп) ■ Н0 + 0,07 • Нт + 0,006 • 5 + + 0,026 • h - 0,002 ■ h ■ q/v + ...,

где Но — исходное содержание диффузионного водорода в металле шва, определенное хроматографическим методом, мл/100 г; Нт — содержание остаточного (металлургического) водорода в стали (определяется вакуум - плавлением), мл/100 г; q/v — погонная энергия сварки, кДж/см; Тп — температура сопутствующего подогрева, °С; 5, h — толщина свариваемых пластин и высота шва, мм.

Анализ НДС сварного соединения в условиях многопроходной сварки выполняется на базе решения с помощью МКЭ термомеханической задачи в соответствии с положениями неизотермической теории течения. Однако такой подход не позволяет проводить оперативный анализ технологических вариантов. Поэтому в инженерном варианте расчета реализован подход, базирующийся на основных положениях теории сварочных напряжений и деформаций. Расчет поперечной компоненты сварочных напряжений выполняется с использованием балочной модели соединения, учитывающей размеры и условия закрепления свариваемых элементов, положение шва в разделке, объемный эффект фазовых превращений в шве и зоне термического влияния, затрудненность усадки шва при выполнении каждого прохода и механические свойства металла шва и зоны термического влияния.

Уникальная модель для расчета критических (разрушающих) напряжений, позволяющая сделать вывод о вероятности образования холодных трещин путем сравнения действующих сварочных напряжений с критическим значением, получена на базе результатов нескольких тысяч испытаний образцов стали на замедленное разрушение после их обработки имитированным сварочным термическим циклом и электролитического насыщения водородом (приведены лишь первые члены модели):

Окр = сто,2 (2,68 - 5,46 • С - 0,5 • Яд - 0,004 • Sr - 4,02 ■ D, + ...), (4.4)

где С — содержание углерода, %; Sr — содержание мартенситной составляющей структуры, %; D3 — условный средний диаметр аустенитного зерна, мм; Яд — концентрация диффузионного водорода, мл/100 г; о0,2 — условный предел текучести металла исследуемой зоны при нормальной температуре, МПа.

Учет зависимости значений критических напряжений от температуры и времени и сопоставление их со значениями действительных сварочных напряжений позволяют определять момент образования холодных трещин как в процессе сварки, так и после ее завершения.

Опубликовано в

Опубликовано в