Регенерация лакокрасочных материалов

21 марта, 2013

21 марта, 2013  admin

admin На машиностроительных, судостроительных, электротехнических и других предприятиях широко используются лакокрасочные материалы. Наиболее распространенным способом их нанесения остается распыление из краскопульта в окрасочных камерах. Из этих камер непрерывно отсасывается воздух, который вместе с растворителем уносит в вентиляционную систему и частицы краски. Последние задерживаются на гидрофильтрах - завесах из струй воды, непрерывно орошающих стенки камер, и стекают вместе с ней в ванну окрасочной камеры. В общей сложности в ванну попадает от 20 до 50% распыляемой краски. Загустевшая краска после очистки ванн является отходом производства и собирается в контейнеры.

Наиболее рационально отходы лакокрасочных материалов подвергать регенерации. Такой опыт их утилизации имеется на большинстве предприятий транспортного машиностроения, где количество образующихся отходов лакокрасочных материалов велико.

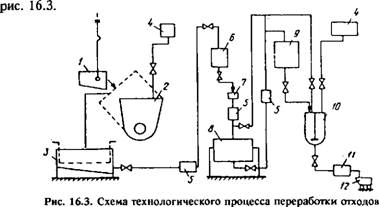

Процесс регенерации отходов красок включает сбор и сортировку, нагревание с целью удаления влаги, смешивание с растворителем, диспергирование, очистку, разбавление до заданной вязкости и расфасовку.

Регенерация лакокрасочных материалов может осуществляться по периодической технологии, схематично изображенной на

|

Лакокрасочных материалов: 1 - контейнер; 2 - смеситель; 3 - фильтр грубой очистки; 4 - дозатор; 5 - насосы; б - диссольвер; 7 - сетчатый фильтр; 8 - шаровая мельница; 9 - бисерная мельница; 10 - мешалка лопастная; 11 - фильтр тонкой очистки; 12 - емкость |

Подлежащие регенерации отходы, как правило, находятся в пастообразном или даже твердом состоянии и нуждаются в растворении или разбавлении. Поэтому их вместе с растворителем загружают в смеситель, где перемешивают в течение 4 - 5 ч, в результате чего затвердевшая краска набухает и частично растворяется в растворителе. Полученная смесь пропускается через сетчатный фильтр с размером ячеек 10*10 мм2. Затем очищенная от крупных включений смесь поступает в диссольвер (высокоскоростной смеситель) , ще в течение 2 - 3 ч происходит диспергирование. Полученную суспензию фильтруют через сетку с размером ячеек 1 мм. Из диссольвера суспензия насосом перекачивается в шаровую мельни - цу, где в течение 4 - 8 ч происходит дальнейшее диспергирование краски. Если после этого частицы краски имеют необходимую дисперсность, то она из мельницы поступает в лопастной смеситель, где разбавляется до нужной вязкости растворителем и затем сливается в приемную емкость для последующей расфасовки и упаковки. В том случае если частицы смеси, вышедшей из шаровой мельницы, имеют размер выше допустимого, диспергирование продолжается в бисерной мельнице, где происходит перетирание суспензии в течение 3 - 4 ч до получения заданной дисперсности. Затем производятся разбавление, розлив и упаковка краски.

Ниже приведены сравнительные свойства первичной и регенерированной эмали марки АС-182:

|

Первичная |

Регенерированная |

|

|

Цвет................................................................. |

Желтый |

Желтый, возможен оттенок |

|

Внешний вид пленки |

Однородная, ' глянцевая, без посторонних включений |

Однородная, глянцевая, допускаются незначительные включения |

|

Условная вязкость по вискозиметру ВЗ-246 при 20 °С, Ст................................................... |

80- 160 |

> 40 |

|

Блеск пленки по блескомеру, % ..................... |

>50 |

> 40 |

|

Массовая доля летучих веществ, % ... . |

52 - 58 |

> 40 |

|

Укрывистость, г/мг ......................................... |

< 100 |

< 60 |

|

Прочность пленки при ударе, см.................... |

> 50 |

> 50 |

Поступающие на регенерацию отходы красок могут находиться в различном физическом состоянии: от жидкого до твердого, отчего зависят продолжительность переработки и состав используемого оборудования.

Важнейшей операцией процесса регенерации лакокрасочных материалов является диспергирование твердой фазы в растворителе. Поэтому подбору оборудования для этих целей необходимо уделить большое внимание. Для диспергирования наиболее часто используют двухлопастной смеситель с Z-образными лопастями, планетарную мешалку, шнековый смеситель, трехвалковую краскотерку, шаровую и бисерную мельницы, диссольвер. Аппараты смесительного типа используют на начальной стадии регенерации пастообразных и твердых отходов. Мельницы применяют для приготовления из отходов маловязких лакокрасочных материалов.

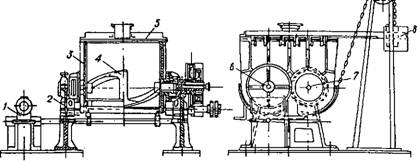

На рис. 16.4 показан двухлопастной смеситель периодического действия. Выпускаемые аппараты такого типа имеют рабочий объем от 200 до 1000 л. Лопасти смесителя вращаются в противопо

ложных направлениях с различной скоростью (соотношение скоростей вращения 1:2). Выгрузка пасты после диспергирования производится в специальные емкости, называемые дежами, путем опрокидывания корпуса смесителя, который вращается вокруг оси вала передней лопасти. Корпус смесителя снабжен рубашкой для обогрева.

|

Рис. 16.4. Двухлопастной смеситель с Z-образными лопастями: / - привод; 2 - станина; 3 - корпус; 4 - лопасть; 5 - крышка; 6 - вал передней лопасти; 7 - вал задней лопасти; 8 - противовес |

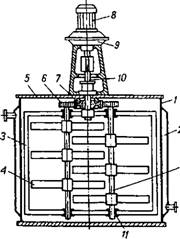

Удобны также смесители с вертикальной планетарной мешалкой (рис. 16.5).

Разрушение комков краски в таком смесителе происходит между лопастями вращающихся валов мешалок, причем валы помимо

Вращения вокруг собственной оси совершают вращение вокруг оси вала редуктора вместе с закрепленной на нем рамой.

|

|

|

Ди Рис. 16.5. Смеситель с вертикальной планетарной мешалкой: / - корпус; 2 - водяная рубашка; 3 - рама; 4 - лопасти; 5 — крышка; 6 - ведомая шестерня; 7 - ведущая шестерня; 8 - электродвигатель; 9 - редуктор; 10 - вал редуктора; 11— подшипники; 12 - вал мешалки |

На заключительной стадии диспергирования чаще всего применяют бисерные мельницы с вертикальным или горизонтальным расположением рабочей камеры. Эти аппараты имеют большую произво

дительность, обеспечивают высокую дисперсность измельчаемого материала, а следовательно, и высокое качество регенерированной краски. Они просты, надежны и экономичны в эксплуатации. Измельчение в бисерной мельнице осуществляется за счет интенсивного движения краски в смеси с бисером, которое происходит при помощи ротора, на валу которого расположены диски. Скорость вращения ротора достигает 2000 мин" . Оптимальный объем камеры не превышает 150 л у горизонтальных и 300 л у вертикальных мельниц. Мелющие тела (бисер) - изготовленные из стекла или стали шарики диаметром 0,5 — 2 мм. Объемное заполнение камеры бисером составляет 20 - 60% для вертикальных и до 90% - для горизонтальных аппаратов. Производительность бисерных мельниц зависит от конструкции дисков, формы рабочей камеры, скорости вращения ротора, размера и вида материала бисера, степени заполнения камеры и состава измельчаемого материала. Более производительными и менее энергоемкими являются бисерные мельницы с горизонтально расположенной камерой.

Другой важной операцией процесса регенерации лакокрасочных материалов является очистка от частиц, имеющих размер выше допустимого. Для этого используют центрифуги и различные фильтры: сетчатый, плитный, тарельчатый, патронный.

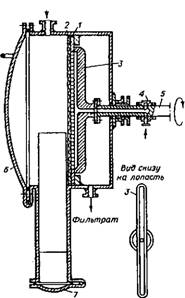

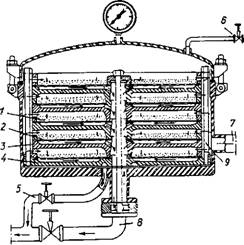

Центрифуги используют главным образом на начальной стадии для предварительного отделения посторонних включений с плотностью более высокой, чем плотность краски. На рис. 16.6 показана конструкция сетчатого фильтра.

В процессе работы сетчатого фильтра осадок на фильтровальной сетке постоянно смывается потоком части отфильтрованной краски (на что расходуется до 15 - 20% отфильтрованной массы), которая подается под давлением через сальниковую муфту и полый вал в паз лопасти.

|

I Суспензия (эмаль) |

|

Отфилотрованный продукт |

|

Рис. 16.6. Сетчатый фильтр с непрерывной очисткой сетки: |

|

1 - перфорированная перегородка; 2 - фильтровальная сетка; 3 - вращающаяся лопасть; 4 - сальниковая муфта; 5 - вал лопасти; 6 - откидная крышка; 7 - люк для выгрузки Отфильтрованной массы |

Тарельчатые фильтры, часто используемые для тонкой фильтрации лакокрасочных материалов, выпускаются с ручной и меха

низированной выгрузкой осадка. Фильтровальным материалом в них являются бумага или картон специальных сортов. Фильтры работают под давлением до 0,6 МПа. Поверхность фильтрации может достигать 40 м. Тарельчатые фильтры имеют высокую производительность, но при фильтрации необходимо использовать вспомогательные материалы, которые служат для создания на фильтрующей перегородке слоя, предохраняющего фильтровальный материал от быстрого забивания пор осадком. В качестве таких материалов используют перлит, диатомит и другие инертные вещества. На рис. 16.7 показана конструкция тарельчатого фильтра.

Рис. 16.7. Тарельчатый фильтр с ручной выгрузкой осадка:

1 - фильтровальный материал; 2 - перфорированная пластина; 3 - тарелка; 4 - Фильтровальный диск; 5 - Труба для фильтрата, прошедшего через диск; 6 - вентиль для подачи воздуха; 7 - патрубок для ввода фильтруемой краски; 8 - сливная труба для очищенной краски; 9 - камера для подачи краски на фильтровальные тарелки

Очистка лакокрасочных материалов в фильтрах различной конструкции происходит, как правило, под давлением, величина которого зависит от свойств и состава фильтруемого материала, а также от конструкции фильтра.

Регенерированные лакокрасочные материалы используются для окраски менее ответственных с точки зрения внешнего вида деталей, а также для нанесения промежуточных слоев краски при многослойном окрашивании. Регенерированные грунтовка и шпатлевка используются по своему прямому назначению.

При регенерации красок необходимо учитывать их химический состав, физические свойства, наличие в рецептуре токсичных и пожароопасных компонентов.

|

|

При наличии в краске масел, они не подлежат регенерации, так как получающийся продукт не обладает необходимыми для лакокрасочных материалов свойствами. Краски различных марок и

химического состава после смешивания также практически непригодны для регенерации. Такие отходы подлежат сжиганию или захоронению, что наносит не только экономический ущерб предприятию, но и разрушает окружающую природную среду. Сжигание должно производиться в специальных установках с обезвреживанием дымовых газов и недопустимо на открытом воздухе. Удобно сжигать отходы лакокрасочных материалов в мобильных установках небольшой мощности "Вихрь", о которых говорилось выше. При достаточном количестве отходов возможна утилизация тепла отходящих дымовых газов, а также сбор на фильтрах содержащихся в красках оксидов металлов и других ценных продуктов.

Захоронение отходов красок может производиться только с разрешения соответствующих региональных органов экологического контроля на оборудованных полигонах.

Опубликовано в

Опубликовано в