Определение показателей работы оборудования

13 марта, 2013

13 марта, 2013  admin

admin Внедрение линий брикетирования на базе шнековых установок на различных предприятиях лесного комплекса позволило установить эксплуатационные показатели их работы.

Сырьем для брикетов является: опилки (с корой и без коры) из ели, сосны, лиственницы, бука, дуба, березы, а также измельченные кусковые отходы и стружка этих пород. В подавляющем большинстве случаев это влажные опилки, которые высушивают до необходимой влажности (6-10 %).

Для подсушивания брикетируемой массы используются сушильные Агрегаты типа АВМ, взятые из сельского хозяйства. В агрегатах АВМ модернизировано топочное устройство (ранее работало на мазуте, дизтопли - ве) - оно переведено на твердое топливо (опилки, щепа, стружка, дроблен - ка естественной влажности). Для этой цели разработан специальный котел и система сжигания влажной измельченной древесины. При этом вырабатывается агент сушки (топочные газы) с температурой до 800°С.

Линии брикетирования работают и в неотапливаемых помещениях по 2 смены в сутки. Имеется опыт работы при отрицательных температурах воздуха (около минус 15 °С).

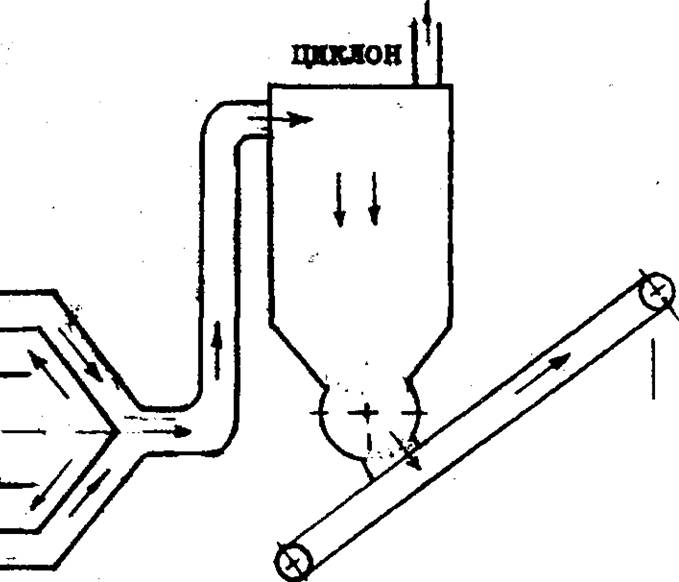

Средняя эксплуатационная производительность линии брикетирования составляет 220-320 кг/ч. Наиболее широко распространена технология изготовления брикетов, приведенная на рис. 7.

Брикеты изготавливаются квадратного, шестигранного сечения (реже круглого) с внутренним сквозным отверстием диаметром 15-22 мм. Длина брикетов бывает 50-400 лш, наиболее ходовая длина брикетов 300-350 мм. В зависимости от условий на поставку брикеты могут иметь торцы обломанные или отпиленные. При отпиловке торцов появляются мелкие куски брикетов и опилки (до 5 %).

Число обслуживающего персонала (одна сушильная установка, два пресса) - 4 человека.

Период стойкости быстроизнашивающихся деталей брикетирующей установки:

- Шнек конический прессующий - 2-3 смены (в отдельных случаях 5 смен),

- Втулка матрицы коническая - до 5-6 месяцев.

Для обеспечения бесперебойной работы требуется иметь (на каждый пресс) 5-8 шнеков и 2 конические втулки.

Шнек состоит из цилиндрической и конической части. Коническая часть прессующего шнека может иметь шаг витков - 27, 32, 40, 50 мм. Шаг витков цилиндрической части шнека может совпадать с шагом конической части или быть больше его.

|

Дымовые Г88Ы |

|

-hHHiHt |

|

Загрувка ошиох |

|

Дымовые |

|

JBXBP |

|

|

|

Топочное _ Уотроіство |

|

Чо |

|

1 |

|

Црвоо ІШЬ~ |

|

T |

|

І |

|

|

|

Брккеты |

|

Оухка ошои |

Оушяхышй барабан

Рис. 7. Схема технологического процесса сушки и брикетирования древесных отходов

Диаметр шнека прессующего у большего основания конуса принимают 87-90 мм. Длину концевика шнека обычно принимают 60-90 мм, а диаметр - 14—20 мм.

Угол конусности прессующего шнека принимают в диапазоне 4-8°. От величины угла зависит усилие прессования и плотность брикетов. Чем меньше угол, тем ниже усилие и плотность. Научного обоснования величины конусности пары шнек-втулка в литературе не имеется.

Частота вращения прессующего шнека находится в границах 400- 850 лшк"7.

На всех брикетирующих установках матрицы имеют подогрев (температура 200-350 °С), причем эта температура поддерживается в течение всей работы пресса.

Для контроля над температурой прессующие установки снабжаются системой автоматического регулирования.

Зазоры между конусной втулкой и витками шнека (допустимая величина зазора 0,6-1,2 мм) контролируются с помощью шаблонов: втулка - шаблон и шнек (без нарезания витков) - шаблон.

Втулки в канале матрицы должны плотно прилегать друг к другу, между их торцами не должно быть зазоров. Регулировка производится с помощью гайки, расположенной в торце матрицы - в зоне выхода брикета. Если равномерный зазор между последним витком шнека и втулкой не достигается (шнек не имеет биения и отцентрирован), то необходимо проверить взаимное расположение деталей по плоскостям. Для этого нужно проверить перпендикулярность оси шнека к торцевой плоскости конической втулки, а также проверить соосность канала матрицы с продольной осью шнека.

Некоторые данные работы шнековых прессов в производственных условиях разных предприятий приведены в таблице 16.

|

Таблица 16

Примечание; 1. Испытания производились в различных регионах страны. 2. *Подача опилок прерывистая (бункер не полный). 3. **Брикетные ленты распиливаются на куски длиной 200 и 100 мм. 4. ***Смесь включала опилки из бука и ели. |

Анализ работы прессующих установок показал, что их производительность зависит

А) от величины подачи исходной смеси в зону прессования (определяется числом оборотов винтового загрузочного конвейера),

Б) от шага шнека прессующего (с увеличением шага производительность повышается),

В) от породы древесины (производительность ниже при брикетировании отходов из березы, осины).

Брикеты реализуются как на внутреннем рынке, так и за рубеж.

Известен опыт брикетирования на шнековых прессах измельченных кукурузных початков (линия брикетирования в г. Гомеле).

Плотность таких брикетов составила 1 135-1150 кг/м3. Влажность исходной массы равнялась 10 %. Режим сушки: температура на входе в барабан сушильный - 400 °С, на выходе - 75-85 °С.

Для сравнительной оценки показателей работы брикетирующих установок их испытания должны проводиться по единой методике. Основным показателем работы установок является их производительность (при одинаковом качестве брикетов).

Целью испытаний является определение производительности линии брикетирования (сменной и часовой) в реальных условиях эксплуатации.

Реальные значения производительности необходимы для расчета себестоимости производства брикетов на предприятии.

Для получения достоверных результатов объем испытаний должен быть не менее 10 смен.

Испытания проводятся в рабочем режиме действующего предприятия.

Хронометраж показателей производственного процесса линии брикетирования производится для каждого пресса в отдельности.

Подготовка линии брикетирования к испытаниям производится техническими службами предприятия. Подготовка предусматривает:

- Проверку работоспособности всех механизмов;

- Настройку и регулировку оборудования;

- Обеспечение сырьем в необходимых объемах (не менее 10 м3 с дальнейшим увеличением объема).

При организации процесса переработки древесных отходов в прессованные изделия предварительно необходимо произвести технико - экономическую оценку процесса. Оценочными показателями являются приведенные затраты, которые должны быть минимальные и срок окупаемости капитальных затрат.

На себестоимость производства прессованных изделий (биотопливо)

В общем случае влияет:

- Вид и уровень механизации и автоматизации технологического

Процесса;

- Расход электроэнергии на 1 тонну прессованных изделий;

- Стоимость оборудования и величина отчислений на его содержание;

- Место расположения и регион нахождения предприятия;

- Величина зарплаты обслуживающего персонала;

- Объем производства прессуемых изделий;

- Наличие и доступность необходимого объема некондиционных отходов для загрузки прессующего оборудования.

При экономической оценке процесса необходимо учитывать и ряд косвенных выгод. Предприятие несет убытки за вывозку отходов и их утилизацию на свалках, производит оплату за загрязнение окружающей среды, засоряет промплощадки, занимает большие площади под складирование отходов и пр.

Биотопливо должно изготавливаться с некондиционных отходов древесины и опилок и оно должно являться вспомогательным производством, направленным на улучшение экологии основного производства. Биотопливные технологии замыкают производственный цикл предприятия лесного комплекса и позволяют создавать малоотходные и безотходные производства.

Древесина - возобновляемый ресурс, поэтому перспективно развивать ее комплексное использование.

Опубликовано в

Опубликовано в