Химико-термическая обработка сталей

21 декабря, 2012

21 декабря, 2012  admin

admin Химико-термической обработкой называют процесс, сочетающий термическое и химическое воздействие на поверхностный слой стальных деталей с целью увеличения твердости и прочности этого слоя при сохранении мягкой сердцевины детали. Применяют химико-термическую обработку для повышения износостойкости деталей, работающих в условиях трения. Из многих видов химико-термической обработки в кузницах не машиностроительных предприятий обычно применяют цементацию и цианирова-ние.

170

Таблица 8.3

|

Температура, °С |

|||

|

Марка стали |

Твердость НВ |

||

|

Закалка в масле ——————к———————— |

Отпуска |

Пружина

|

850 ... 870 I 400 ... 460 ) 387 ... 418 |

|

65 |

840 |

||

|

OOQ Л1&'3 |

|||

|

70 |

830 |

||

|

85 |

820 |

269 |

|

|

65Г |

830 |

480 |

|

|

60Г |

840 |

241 |

|

|

70Г |

830 |

||

|

55С2* |

420 ... 460 |

341 ... 445 |

|

|

60С2 ' |

850 ... 870 |

430 ... 460 |

338 ...477 |

|

70СЗА |

860 |

460 ...470 388 ...445 |

|

|

Рессора |

|||

|

55С2 |

860 ... 870 |

480 ... 500 364 ... 410 |

|

|

60С2 |

850 ... 870 |

400 ... 460 |

387 ... 418 |

* Для стали 55С2 закалочной средой может быть и вода.

Цементация состоит в диффузионном насыщении углеродом поверхностных слоев деталей, изготовленных из мягкой и вязкой углеродистой или легированной стали с содержанием углерода меньше 0,25%, которые по характеру использования должны иметь твердые наружные слои и вязкую сердцевину. Например, зубчатые колеса, червяки червячных передач, поршневые пальцы, ролики подшипников качения, трущиеся о землю детали сельскохозяйственных машин и др.

В основном цементации подвергают следующие марки стали: 10, 15, 20, 25, 15Г, 20Г, 15Х, 20Х3, 15ХГ, 18ХГМ, 12ХМ, 15НМ, 20НМ, 20ХН, 12Х2Н4, 20Х2Н4-

Науглероживание наружного слоя происходит при нагреве готовых деталей в материалах, легко отдающих 171

Таблица 8.4

Составы заводских карбюризаторов

|

Соста в- |

Сосгаи карбюризаторов по номерам |

||||||||

|

Ляющая |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

Древесный |

74 ... 78 |

65 |

87 |

85 ... 90 |

90 |

60 |

45 |

98 |

|

|

Уголь |

|||||||||

|

Углероди |

15... 12 |

10 |

— |

10 |

40 |

12 |

2 |

||

|

Стый барий |

|||||||||

|

Кальцини |

1 ... 1,5 |

1 |

10 |

15... 10 |

15... 10 |

— |

|||

|

Рованная |

|||||||||

|

Сода |

|||||||||

|

Углекислый |

3,5 |

1 |

3 |

||||||

|

Кальций |

|||||||||

|

Кокс |

20 |

43 |

. |

||||||

|

Торфяной |

— |

— |

— |

— |

— |

85 ... 90 |

— |

— |

|

|

Кокс |

|||||||||

|

Мазут |

5... 4,5 |

3 |

— |

— |

— |

— |

— |

— |

— |

Углерод, которые называют Карбюризаторами. При этом сталь нужно нагревать до температуры выше линии SG (см. рис. 8.2). Карбюризаторы могут быть твердыми, жидкими и газообразными. В кузницах не машиностроительных предприятий возможно применение цементации в твердых карбюризаторах, как наиболее простом способе.

Цементация твердым карбюризатором состоит в размещении детали в этом карбюризаторе, нагреве до температуры 920...950°С, выдержке при этой температуре и охлаждении с карбюризатором без доступа воздуха. В результате наружные слои детали насыщаются углеродом до 0,8...1,0% на глубину 0,5...2,4 мм.

Твердые заводские карбюризаторы представляют собой твердую смесь, содержащую от двух до шести элементов (табл. 8.4). В кузницах же можно приготовить заменители карбюризаторов, при использовании которых получают качество цементации не хуже, чем заводскими карбюризаторами. Составы заменителей карбюризаторов могут быть следующими.

Первый — торф с влажностью не более 10%, измельченный и просеянный через сито.

Второй — опилки различных древесных пород (лучше березовые или дубовые).

Третий — опилки твердых пород дерева 92...95% и кальцинированная сода 5...8%.

178',

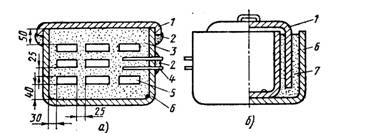

Рис. 8.4. Ящик для химико-термической обработки деталей:

1 — крышка; 2 — глиняная обмазка; 3 — цементационная смесь; 4 — «свидетель»; 5 — цементуемые детали; 6 — ящик; 7 — песок

Четвертый — подсолнечная шелуха 95% и кальцинированная сода 5%.

Опилки и шелуху следует хорошо просушить. Карбюризаторы можно применять повторно с добавлением к ним 25...30% свежего карбюризатора.

Процесс цементации в твердом карбюризаторе выполняется следующим образом. Детали, подлежащие цементации, промывают в керосине, бензине или 5%-ном растворе каустической соды и укладывают рядами в стальной цементационный ящик (рис. 8.4, А). Одновременно с деталями в этот ящик укладывают два прутка диаметром 10. -.20 мм из одинаковой с деталями стали, так чтобы концы их выходили наружу, а один пруток кладут ниже деталей на 10... 15 мм. Эти прутки называют «свидетелями» и применяют их для контроля процесса цементации. Между рядами деталей и «свидетелями» насыпают карбюризатор и утрамбовывают. Ящик закрывают стальной крышкой и щели замазывают замазкой, состоящей из двух частей огнеупорной глины и одной части речного песка, разведенных водой до тестообразного состояния.

Подготовленный таким образом ящик устанавливают в (печь или горн, засыпают коксом (углем) и разводят огонь. Температура нагрева ящика и деталей должна быть не менее 900...950°С, потому что при 880 °С цементирующая способность опилок уменьшается, а при 820 °С происходит обратный процесс — выделение углерода из стали. Продолжительность выдержки при температуре 900... ...950°С зависит от желаемой глубины цементационного слоя и может быть следующей:

Глубина слоя, мм ...... 0,4 ... 0,7 0,6 ... 0,9 0,8 ...1,2

Продолжительность выдержки, ч............ 4,0 ... 5,0 5,5 ... 6,5 6,2 ... 10

Глубина слоя, мм...... 1,2 ... 1,6 1,6 ...2,0 2,0 ... 2,4

Продолжительность выдержки, ч............ 10 ... 1,4 14 ... 19 19 ... 24

Время нагрева ящика и деталей до температуры цементации (2...4 ч) не учитывается. Отсчет времени выдержки начинают с момента нагрева ящика и деталей до температуры 900 °С. Глубину цементации определяют по пруткам — «свидетелям». Ко времени предполагаемого конца цементации прутки по очереди вынимают из ящика и вакаливают в воде. На прутке по излому определяют глубину цементационного слоя, отличающегося от сердцевины более светлой окраской и более мелким зерном. По Прутку, уложенному ниже деталей, определяют окончательную ширину цементированного слоя в деталях.

После достаточной выдержки ящик с деталями и карбюризатором охлаждают на воздухе, не нарушая замазки, Затем детали вынимают из ящика, закаливают и подвергают низкому отпуску. Температура закалки—800... ...830°С, отпуска— 160...200°С. Поверхность правильно цементированной детали должна иметь матово-серебристый цвет. Наличие цветов побежалости или окалины указывает на некачественность цементации.

Чтобы не замазывать глиной соединение ящика с крышкой, для цементации можно применять ящик с песочным затвором (рис. 8.4, б). Детали в него укладывают так же, как показано на рис. 8.4, А.

Места деталей, которые не требуется цементировать, омедняют или покрывают слоем огнеупорной смеси, например, состоящей из следующих компонентов; первая смесь—огнеупорная глина с 5...10%-ной примесью извести или асбеста; вторая смесь — 30% огнеупорной глины^ 20% песка и 50% измельченной до порошка окалины. , Цианирование состоит в одновременном насыщении поверхностных слоев деталей углеродом и азотом. При этом стойкость деталей против истирания увеличивается еще в большей степени, чем после цементации.

Наиболее простой способ цианирования мелких деталей (болтов, гаек, губок ключей и плоскогубцев, измерительного инструмента, напильников и др.) состоит в следующем. Деталь нагревают в печи или горне до температуры 780...850 "С. После некоторой выдержки при этой температуре деталь вынимают из печи или горна и места, подлежащие цианированию, равномерно со всех сторон посыпают порошком синькалн [гексацианоферрат (II) калия 3-вод-

174

Ный1 или кровяной соли. Деталь снова нагревают, да температуры 800...850°С для расплавления порошки, Повторение этой операции несколько раз обеспечивает насыщение поверхности стали азотом и углеродом на глубину до 0,2 мм. После этого детали закаливают и подвергают низкому отпуску. Твердость поверхности детали после цианирования получается такой, что напильник

По ней будет скользить.

Для более глубокого цианирования используют пасту

Следующего состава: 40% голландской сажи или торфяного кокса (малосернистого), 15% углекислого бария, 20% углекислого натрия, 20% синькали и 5% песка. Все компоненты разводят в 15%-ном водном растворе технической патоки или канцелярского клея до густоты, какую имеют краски. Пасту наносят на детали слоем З...4мм для получения глубины цианированного слоя I...1,5 мм. Детали загружают в пустые цементационные ящики с песочным затвором (рис. 8.4, б), нагревают их до температуры. 920...930°С, выдерживают 1...1,5ч, охлаждают, закаливают и подвергают низкому отпуску.

Для цианирования инструментальной и быстрорежущей сталей применяют пасту, состоящую из 50% порошка древесного угля, 25% соды и 25% синькали, которые разводят в 15%-ном водном растворе патоки. Пасту намазывают, на инструмент слоем б...8 мм. После просушки слоя пасты инструмент укладывают в цементационный ящик (рис. 8.4, б), пересыпая детали чугунной стружкой, нагревают до температуры 780...820°С, выдерживают при этой температуре 2...3 ч, охлаждают, закаливают и подвергают

Низкому отпуску.

Инструменты из быстрорежущей стали могут быть

Подвергнуты низкотемпературному цианированию в газовой, жидкой или твердой стредах. Твердая среда состоит из 60...80% древесного угля с зерном 3...6 мм и 40...20% желтой кровяной соли 1гексацианоферрат (II) калия!. измельченной в порошок. Инструменты укладывают в ящик, пересыпая их цианирующей смесью, нагревают до температуры 550... 560 °С, выдерживают l..-Зч в зависимости от толщины инструмента и охлаждают ящик вместе с инструментом до температуры 200...100°С. Однако применение жидкой и газообразной сред требует ср&-циального оборудования и в кузницах применять их

Сложно.

Режим химико-термической обработки некоторых ста-

175

Лей и твердость их после такой обработки приведены Bj табл. 8.5.

Таблица 8.5 Твердость некоторых сталей после химико-термической обработки

|

Марка |

|||

|

Стали |

При температуре, °С |

Поверх- |

|

|

Сердце |

|||

|

I? RC |

Вины НВ |

||

|

0,8 |

Цнр, 820 ... 860 + 3, 820 ... 860, во |

Не менее |

|

|

Да + Он, 160 ... 180, воздух |

137 |

||

|

10. |

То же |

56 ... 62 |

|

|

15 |

Ц, 900 ... 920, воздух + 3, 760 ... 780, |

146... 136 |

|

|

Вода + Он, 160 ... 200, воздух |

|||

|

20 |

Ц, 920 ... 950, воздух + 3, 800 ... 820, |

Не более |

|

|

Вода + Он, 180 ... 200, воздух |

156 |

||

|

25 |

Ц, 920 ... 950, воздух + 3, 820 ... 840, вода + Он, 180 ... 200, воздух |

54 ... 62 |

Не менее |

|

20Г |

Цнр, 840 ... 860 + 3, 820 ... 840, мас |

170 |

|

|

Ло + Он, 180 ... 200, воздух |

Примечание. Ц— цементация, Цнр — цианирование, остальные, как в табл. 8.3.

Опубликовано в

Опубликовано в