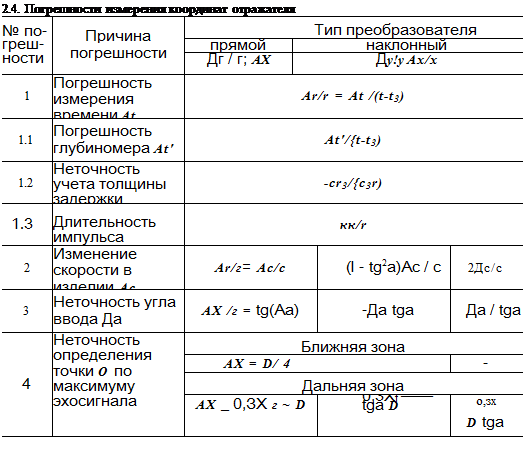

Точность измерения координат дефектов

27 марта, 2016

27 марта, 2016  admin

admin Процедура измерения координат дефекта (см. также разд. 3.2.1) состоит в определении положения преобразователя, соответствующего максимуму эхосигнала от дефекта; измерении глубиномером времени пробега УЗ импульса от пьезопластины преобразователя до дефекта; расчете по результатам измерений координат дефекта относительно точки ввода О. В современных дефектоскопах расчетные операции выполняются автоматически. Для этого глубиномер предварительно настраивают на скорость распространения используемого типа волн в материале изделия, учитывают угол ввода преобразователя и исключают время пробега импульса в протекторе прямого или призме наклонного преобразователей.

Обозначим через (Х0, Z0) координаты точки ввода О на поверхности объекта контроля (см. рис. 2.50, а). Координата z направлена перпендикулярно к плоскости рисунка. Относительно точки О координаты дефекта при контроле наклонным преобразователем можно выразить формулами

x = rsina; j^rcosa; r = c(t-t3).

(2.15)

Здесь г - расстояние до дефекта, определенное через измерение времени t глубиномером, настроенным на скорость звука с Г, - время пробега УЗ-импульса в акустической задержке (призме преобразователя, жидких контактных слоях и т. д.); a - угол ввода, определяемый выбором преобразователя. Для прямого преобразователя a = 0 и

y = H=c(t-t3). (2.16)

Процедура настройки глубиномера. Настройку на задержку начала отсчета времени выполняют по образцу, время пробега импульса в котором известно. Для прямого преобразователя это делают с помощью СО-2, высота которого Н = 59 мм. Время пробега импульсом продольной волны этого расстояния в стали (в прямом и обратном направлениях) t = 2///с; =

= 2-59/5,9 = 20 мкс. Дефектоскоп включают так, чтобы время пробега импульса измерялось с точностью > 0,1 мкс. Регулируют задержку начала отсчета времени до получения значения "20,0" мкс. Таким образом, исключают время пробега импульса в протекторе и слое контактной жидкости из дальнейших измерений.

Для наклонного преобразователя настройку начала отсчета времени выполняют, используя СО-3 (см. рис. 2.25). Время пробега импульсом поперечной волны расстояния, равного радиусу образца R = 55 мм, составляет t = 2R/c, = = 2-55/3,23 = 34,14 мкс. Для исключения времени пробега импульса в призме преобразователя и слое контактной жидкости получают максимальный эхосигнал от СО-3 и регулируют задержку начала отсчета до получения значения "34,1". Одновременно с этим отмечают положение точки выхода на преобразователе, как рекомендовано в разд. 2.2.4.3.

Выполненная настройка задержки начала отсчета времени и положения точки ввода позволяет далее измерять координаты (после настройки на скорость звука) в изделиях из любого материала, даже не совпадающего по скорости звука со стальными образцами, по которым выполнялась настройка. Исключение составляет контроль изделий, скорость звука в материале которых меньше, чем в стали, а угол падения волны близок ко второму критическому в стали. Тогда, как рекомендовалось выше, следует изготовить образец CO-ЗА из контролируемого материала. Это связано с увеличением стрелы, описанным в разд. 2.2.4.3.

Настройку на скорость звука для измерения координат выполняют на контролируемом изделии или на тех образцах, которые использовались для определения угла ввода (см. разд. 2.2.4.3). Скорость звука в образце должна быть такая же, как в изделии. Настройка на измерение глубины залегания у = Н дефекта при контроле прямым преобразователем заключается в нахождении донного сигнала от ОК или от СО-2 и регулировке скорости звука до получения отсчета, равного толщине ОК (59 мм для СО-2).

При контроле наклонным преобразователем нужно настроить глубиномер на измерение двух координат: х и у. Современные дефектоскопы имеют глубиномер с автоматическим отсчетом этих координат. Согласно формуле (2.15), настройка на измерение х должна учитывать множитель ct sina, а настройка на измерение

у - множитель с, cosa.

Настройка заключается в получении максимального эхосигнала от бокового цилиндрического отверстия (например, от отверстия диаметром 6 мм в СО-2) и регулировке прибора на правильное измерение координат х и у от точки ввода до отражающей точки отверстия. Для отверстия в СО-2 на глубине 44 мм значение ух 44- 1,5 = = 42,5 мм, где 1,5- половина радиуса отверстия. Значение х равно расстоянию, измеренному масштабной линейкой или штангенциркулем по поверхности образца от точки ввода до эпицентра отверстия, минус половина радиуса отверстия. В результате будут автоматически учтены величины с, sina и с, cosa из формул (2.15).

Если изделие существенно отличается по скорости звука от СО-2, настройку выполняют по специально изготовленному образцу СО-2А или сверлят боковое цилиндрическое отверстие в изделии, если это допустимо.

Настройка глубиномера дефектоскопа не по боковому цилиндрическому отверстию, а по отражателям других типов приближенна, поскольку, как было показано выше, эти искусственные дефекты могут по разному отражать УЗ в зависимости от его направления, что вызывает ошибки в определении угла ввода. Для правильной настройки глубиномера на измерение координат внутренних дефектов эти ошибки следует исключать, но при определении местоположения дефектов, близких к поверхности, настройка глубиномера по искусственным дефектам, похожим на реальные, повышает точность измерения координат.

Оценка общей погрешности измерения и способы ее уменьшения. В соответствии с изложенным, погрешности измерения координат дефекта при выполнении всех сделанных рекомендаций могут быть связаны со следующими причинами:

1) погрешность измерения времени пробега глубиномером, которая состоит из:

1.1 - собственно погрешности глубиномера как измерительного устройства;

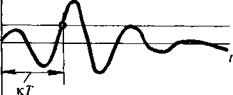

Рис. 2.55. Влияние длительности импульса и его фронта на точность измерения времени пробега: _.

а - нормальный режим измерения, '

к < 0,25; б - измерение импульса малой амплитуды, к > 1

1.2 — погрешности, связанной с конечной длительностью импульса;

1.3 - неточности настройки задержки начала отсчета глубиномера для исключения времени пробега импульса в протекторе или призме преобразователя;

2) погрешностью настройки глубиномера на скорость звука;

3) неточностью определения угла ввода преобразователя. При настройке глубиномера дефектоскопа на измерение координат дефекта две последние погрешности сливаются, так как фактически учитывается величина с, cosa при настройке на измерение у и с, sina при настройке на измерение х;

4) неточностью определения положения преобразователя, соответствующего максимуму эхосигнала от дефекта. Чем уже диаграмма направленности преобразователя, тем меньше эта погрешность.

Различают систематические, случайные погрешности и промахи. В данном случае систематические погрешности измерения координат возникают в результате ошибок при настройке глубиномера,

|

|

т. е. факторов 1.3, 2 и 4. Они входят как погрешность во все дальнейшие измерения координат. Случайные погрешности возникают при каждом отдельном измерении под действием факторов 5 и 1.2. Фактор 1.1 может вызывать как систематические, так и случайные погрешности. Промахи - это грубые ошибки обычно случайного характера.

Формулы для вычисления указанных погрешностей даны в табл. 2.4. Она составлена на основе выражений (2.15) и (2.16) с учетом принципа измерения. В ней литерой г обозначено расстояние от преобразователя до отражателя, а также координаты х и у, если формулы расчета погрешностей для них одинаковы.

Погрешность измерения времени одинаково проявляется при контроле прямым и наклонным преобразователями. Ее причины дифференцированы, как отмечено выше. Погрешности 1.2 и 1.3 отнесены к г.

Влияние длительности импульса (точнее, его фронта) на измерение времени учитывается членом кТ , где Т - пери-

од колебаний, а к - характеризует возможное изменение в пределах импульса точки, по которой ведется отсчет.

На рис. 2.55 пояснено влияние длительности импульса. Предположим, что настройку глубиномера выполняли по первому периоду колебаний (рис. 2.55, а). U0 - пороговое значение напряжения, при котором измеряют время прихода импульса. В результате уменьшения амплитуды импульса от дефекта уровень U0 может оказаться выше амплитуды первого периода колебаний (рис. 2.55, б). Тогда измерение времени прихода импульса выполняется по второму периоду колебаний. В этом случае погрешность измерения будет приблизительно равна периоду Т. Кроме того, на измерение времени прихо

да импульса влияет наклон его фронта. Таким образом, величина коэффициента к варьируется от 0 до 1. Обычно при измерении координат дефектов полагают к * 0,25.

Для уменьшения рассмотренной погрешности рекомендуется настройку на скорость звука и все последующие измерения выполнять при приблизительно одинаковой амплитуде импульсов.

Некоторые дефектоскопы (например, Epoch III) позволяют выбирать один из двух способов измерения: либо по фронту импульса (как было рассмотрено выше), либо по максимуму импульса. При втором способе указанная выше погрешность сохраняется, так как максимум эхосигнала может соответствовать разным периодам колебаний в импульсе.

|

Скорость звука влияет на точность измерения расстояния так же, как и время. При настройке скорости проявляются те же факторы, поэтому Ас/с + At/1 = 2 At/t. При контроле наклонным преобразователем скорость влияет также на угол ввода. Ошибка измерения координаты X на поверхности изделия обозначена через АХ/Х = Х-Х0.

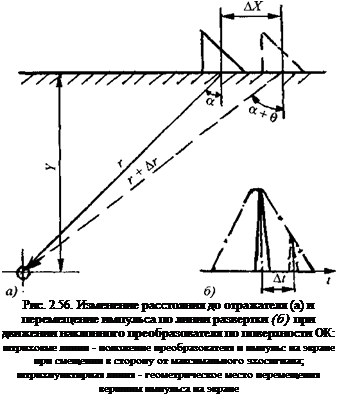

Оценка погрешности определения точки О выполнена с помощью приближенной формулы, связывающей изменение расстояния до дефекта Дг (рис. 2.56) с углом 9 « а между акустической осью и лучом, направленным на отражатель. Такое изменение происходит вследствие нестабильности акустического контакта при движении наклонного преобразователя по поверхности ОК:

Ar = r-r0 = cAt« Qy tga/cosa ;

r0 = у/cosa.

При контроле прямым преобразователем погрешности 1.1 и 1.2 уменьшают путем проверки по СО-2 или на изделии. Проверка заключается в измерении известных расстояний между поверхностями. Удобно использовать многократные отражения между двумя параллельными поверхностями образца или изделия. Например, используют импульсы многократных отражений по толщине СО-2. При правильной работе глубиномера интервалы между первым и вторым, вторым и третьим и т. д. донными сигналами должны быть одинаковыми, а интервал между зондирующим импульсом и первым донным сигналом будет больше других интервалов на время пробега импульса в протекторе и слое контактной жидкости. Используют также измерение расстояний по высоте и длине образца.

Проверка точности измерения расстояний при контроле прямым преобразо-

|

![]()

|

Рис. 2.57. Многократные отражения: в СО-3 (а), в "Блоке № 1" (б),

в "Блоке № 2" (в)

вателем предусмотрена также с использованием образца V-1 (см. рис. 2.51). Ее выполняют из положений преобразователя А, В, С и D. В положении С расстояние в 91 мм, проходимое продольной волной, соответствует расстоянию 50 мм, проходимому поперечной волной.

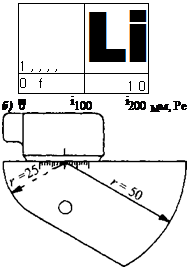

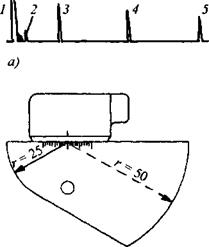

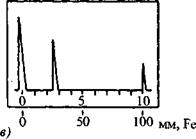

При контроле наклонным преобразователем для получения одинаковых временных интервалов удобно использовать многократные отражения между вогнутой цилиндрической поверхностью СО-3 и плоской поверхностью этого образца. На рис. 2.57, а внизу показаны импульсы на развертке дефектоскопа: 1 - зондирующий; 2 - от границы преобразователь - образец (он часто не виден); 3 - эхосигнал, отраженный от вогнутой поверхности образца; 4 - эхосигнал, отраженный от вогнутой поверхности образца, затем зер-

кально отраженный от плоской поверхности ввода, потом от вогнутой поверхности, но с другой стороны от преобразователя, опять от плоской поверхности и снова от вогнутой поверхности. Серия подобных сигналов (5 и т. д.) продолжается. На рис. 2.57, а вверху одинаковые траектории импульсов показаны смещенными. При правильной работе глубиномера интервалы между третьим и четвертым, четвертым и пятым и дальнейшими импульсами должны быть одинаковыми.

При использовании образца V-1 (рис. 2.57, б) для получения одинаковых временных интервалов служат многократные отражения между вогнутой цилиндрической поверхностью и неглубокой риской, прорезанной на поверхности ввода по линии, соответствующей центру (оси) цилиндрической поверхности (в точке! на рис. 2.27).

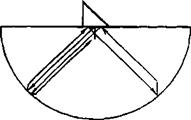

В случае применения образца V-2 для получения заданных временных интервалов используют многократные отражения между двумя вогнутыми цилиндрическими поверхностями и поверхностью ввода образца. Вогнутые цилиндрические поверхности выполнены из одного центра (точнее, оси) О. Для того чтобы получать многократные отражения, точку ввода преобразователя совмещают с О (рис. 2.57, в, г). При этом достигаются максимумы амплитуд эхосигналов.

Показанные внизу импульсы на А - развертке демонстрируют расстояния в миллиметрах, соответствующие приходам эхосигналов, в зависимости от того, от какой вогнутой цилиндрической поверхности получают первое отражение. В точке О помещен большой импульс от границы преобразователь - образец, хотя он часто не виден.

Пример 2.3 Оценить максимальную погрешность измерения координат дефекта на глубинах 10, 100 и 1000 мм в стали прямым преобразователем диаметром D = 24 мм, частота / = 2 МГц. Наклон акустической оси преобразователя в плоскости ху Да = 1°, погрешность глубиномера Д/ = 1 %, изменение толщины слоя контактной жидкости г3 = 0,1 мм, скорость в ней с3 = 1,48 мм/мкс.

Вычислим длину волны и длину ближней зоны преобразователя:

Х = с// = 5,92/2 = 3 мм;

N = D2/(4Х)=242/(4 з) = 48 мм.

Общая погрешность измерения глубины для г = 10 мм согласно табл. 2.3 (к = 0,25)

Дг/г = 2[дг/? + кXjr + сг3 /(с3г)] =

= 2[о,01 + 0,25 • 3/10 + 5,92 • 0,l/(l,48-Х0)]= 0,25 = 25 % .

Множитель 2 учитывает, что погрешность возникает дважды: при настройке скорости звука и при измерении глубины. Для глубины г = 100 мм - Ыг = 4,3 %; для г = 1000 мм составляет 2,2 %.

Погрешность определения положения точки О с координатами (Ха, Zo), соответствующей максимуму эхосигнала, в плоскости yz на глубине 10 мм (в ближней зоне) равна:

AX = X-X0=D/4 = 24/4 = 6 мм.

На глубине г = 100 мм (в дальней зоне):

АХ = 0,ЗХг/£> = 0,3 3 100/24 = 3,75 мм,

а для г = 1000 мм АХ= 37,5 мм.

В плоскости ху к этой погрешности добавляется погрешность от неперпендикулярности оси. Для глубины 100 мм

Дх = АХ + гtgAa = 3,75 + 100tgl° = 5,5 мм,

для глубины 1000 мм Дх = 55 мм.

Пример демонстрирует, что с увеличением глубины уменьшается составляющая погрешности измерения времени пробега, связанная с ненулевой длительностью импульса и изменением толщины слоя контактной жидкости. Неточность определения положения точки О возрастает пропорционально глубине залегания дефекта.

Опубликовано в

Опубликовано в