Акустические свойства сред

7 февраля, 2016

7 февраля, 2016  Oleg Maloletnikov

Oleg Maloletnikov Такие физико-механические свойства материала, как плотность, упругость, структурное строение, определяют постоянные, характеризующие распространение в среде упругих волн, т. е. акустические свойства среды. Здесь рассматриваются изотропные среды, свойства которых одинаковы во всех направлениях. К акустическим свойствам сред относятся скорость распространения волны, коэффициент затухания и удельное волновое сопротивление (характеристический акустический импеданс). В твердом теле эти величины определяют для продольных и поперечных волн (табл. 1.3).

Скорость продольной волны в жидкостях и газах

С = у[Г/ р ,

где L - модуль всестороннего сжатия (модуль всестороннего сжатия в литературе принято обозначать буквой К, но эта литера очень часто используется в дальнейшем для обозначения гибкости). Скорость продольной волны в твердом теле, размеры которого в направлении, перпендикулярном к направлению распространения волны, много больше длины волны,

с = I

1 V р(1 + vX1 - 2v) ’ где Е - модуль нормальной упругости.

|

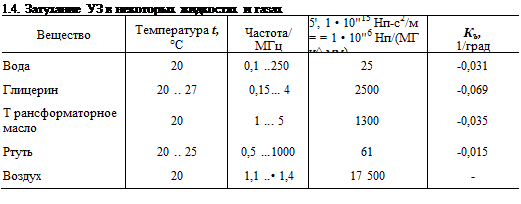

1.3. Акустические свойства веществ

|

Скорость поперечной волны

]j 2p(l + v) Jp ’

где G - модуль сдвига. Таким образом, скорости объемных волн пропорциональны квадратному корню из отношения модуля упругости к плотности, т. е. они возрастают с увеличением упругости среды (которая показывает величину деформации при заданной нагрузке) и уменьшаются с увеличением плотности. Важно отметить, что скорость определяется физическими свойствами среды и не зависит от частоты или амплитуды волн (при небольших величинах амплитуд).

Изменение скорости с с температурой t определяется по формуле

c = c0+Kc(t-t0),

где с0 - скорость при исходной температуре to. Температурный коэффициент скорости Кс [в м/(с-град)] у газов положительный (например, у воздуха +0,6), у жидкостей отрицательный (например, у спирта -3,6), однако у воды аномальный (+2,5); у твердых тел отрицательный [для продольных и поперечных волн в металлах - (0,4 ... 2), у органического стекла -

3] , т. е. в твердых телах скорость уменьшается с повышением температуры.

Удельное волновое сопротивление среды (называемое также характеристическим импедансом среды) представляет собой отношение акустического давления к колебательной скорости в бегущей волне:

z = p/v.

Для сред с большими потерями акустической энергии величина z имеет комплексный характер (см. разд. 1.4) , однако в большинстве случаев ее можно считать действительной и численно равной произведению плотности р на скорость звука с:

Z - рс.

Размерность z в Па с/м.

Удельное волновое сопротивление среды в литературе (в том числе иностранной) часто не вполне правильно называют акустическим импедансом (сопротивлением), причем существуют два различных определения последнего.

В воздушной акустике акустический импеданс определен как отношение звукового давления к объемной колебательной скорости [317] и имеет размерность Па-с/м3. В таком понимании этот термин в нашей книге не применяется.

Акустическим импедансом называют также отношение звукового давления к колебательной скорости в наиболее общем случае, когда в системе существуют как бегущие, так и стоячие волны (в том числе резонансы). При этом акустический импеданс зависит не только от волнового сопротивления среды, но и от размеров и формы колеблющейся системы. Этой величиной здесь будем пользоваться, но необходимо отличать ее от волнового сопротивления. Очевидно, что акустический импеданс имеет ту же размерность, что и удельное волновое сопротивление среды. Отметим, что в иностранной литературе акустический импеданс и волновое сопротивление среды выражают в рэлеях (Rayls). Это в России пока не принято.

В отличие от механического импеданса (см. разд. 1.4) акустический импеданс и волновое сопротивление среды являются удельными (отнесенными к единице площади) величинами. В дальнейшем, там, где не возникает опасность иного толкования, будем пользоваться термином "волновое сопротивление среды", или просто "волновое сопротивление".

Величина волнового сопротивления применяется в расчетах по прохождению и отражению волн на границах различных сред, а также по излучению и приему УЗ - волн. Волновое сопротивление определяется только свойствами среды в отличие от механического импеданса, который зависит от размеров, формы, материала и других параметров конструкции, в кото-

|

рой возбуждают колебания (см. разд. 1.4). Волновое сопротивление для изгибной волны выражается более сложным образом.

Коэффициент затухания 5 характеризует ослабление волны вследствие необратимых потерь при ее распространении в среде (см. разд. 1.1.1). Коэффициент затухания складывается из коэффициента поглощения и' коэффициента рассеяния'. 5 = 5П + 5р. При поглощении акустическая энергия переходит в тепловую в результате действия теплопроводности (отвод энергии от элементарного объема, испытывающего расширение и сжатие), упругого гистерезиса (зависимость напряжение - деформация описывается разными кривыми при расширении и сжатии) и вязкости (в жидкости). При рассеянии энергия остается акустической, но уходит из направ- ленно-распространяющейся волны. Поскольку

e-(«n+8p> =e-8„r e-Vf

действие поглощения и рассеяния определяется двумя независимыми множителями.

Изменение коэффициента затухания с температурой описывается формулой

5 = 50[l + *g(/-/0)],

где 50 - коэффициент затухания при исходной температуре /0; К?, - температурный коэффициент затухания. Изменение коэффициента затухания с температурой обусловлено вариацией коэффициента

поглощения [27].

Для газов и большинства жидкостей, не засоренных пылью, пузырьками, рассеяние отсутствует, а коэффициент поглощения пропорционален квадрату частоты:

5 = 5’/2.

Значения 5' приведены в табл. 1.4. В ней также дан температурный коэффициент.

Для твердых материалов температурный коэффициент затухания обычно положителен. Для углеродистой стали он равен ~0,04 дБ/град. Коэффициент поглощения, как правило, пропорционален частоте. Коэффициент рассеяния равен нулю для аморфных тел (стекла, однородной пластмассы). Для поликристаллических веществ, в частности металлов, рассеяние увеличивается с ростом упругой анизотропии, которая проявляется в изменении скорости звука по разным направлениям в кристалле.

Распространяющаяся в твердом теле волна встречает на своем пути различно ориентированные кристаллы (точнее, кристаллиты, или зерна, - кристаллы с правильной решеткой, но неправильной внешней формой). Скорость звука в соседних кристаллах может быть разной, в результате чего возникает локальное отражение волны.

Чем больше упругая анизотропия в материале, тем больше рассеяние в нем УЗ. Перечислим некоторые металлы по

мере возрастания в них упругой анизотропии: вольфрам (упругая анизотропия отсутствует), алюминий, альфа-титан, альфа-железо (углеродистая сталь), гамма - железо (нержавеющая сталь), бета-титан, медь.

Коэффициент рассеяния зависит также от среднего размера кристаллитов D и частоты / Например, в малоуглеродистой стали при длине волны X > 10D для продольных и поперечных волн

5, *0,12/ + 2(Ш3/4;

5, w 0,1 / + 105Z)3/4 ,

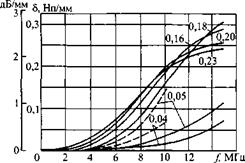

где D в мм,/ в МГц, 5 - в Нп/м. Первый член определяет поглощение, а второй - рассеяние. Отметим, что коэффициент затухания всегда возрастает с ростом частоты. Значения коэффициентов затухания в зависимости от частоты для низкоуглеродистой стали приведены на рис. 1.13, а для волн в жидкости и продольных волн в некоторых твердых телах на частоте

2,5 МГц - в табл. 1.3.

Рассмотрим особенности затухания УЗ-волн в железе и его сплаве с углеродом - стали [192]. Железо имеет несколько кристаллических модификаций, в том числе низкотемпературную альфа-железо с объемно-центрированной кубической кристаллической решеткой и высокотемпературную гамма-железо с гранецентрированной кубической решеткой. Гамма - железо в сплаве с углеродом называют аустенитом. Как следует из приведенного выше перечня, последняя модификация имеет большее затухание.

Аллотропическое превращение одного типа железа в другой происходит при температуре ~1000 °С. Введением легирующих элементов высокотемпературную модификацию (аустенитную сталь) можно сохранить при комнатной температуре. Так получают коррозионно-стойкую сталь. Она не обладает ферромагнитными свойствами.

Как отмечалось выше, на затухание большое влияние оказывают средняя ве-

|

Рис. 1.13. Коэффициент затухания продольных (--- ) и поперечных (-- ) волн в низкоуглеродистом железе; указан средний размер зерна в мм |

личина зерна металла и ее отношение к длине волны УЗ. Чем мельче зерно, тем лучше контролируется металл УЗ. Измельчение структуры и уменьшение затухания происходят при обработке давлением (ковке, прокатке).

Для обычной углеродистой стали на основе альфа-железа измельчение зерен происходит также при термообработке типа закалки или нормализации. Металл нагреванием переводят в состояние аустенита, а затем быстро охлаждают. Чем быстрее охлаждение, тем мельче кристаллиты (зерна) в образовавшемся альфа - железе. В гамма-железе таким образом измельчить зерна нельзя, этого можно добиться только путем обработки давлением.

В углеродистой стали в зернах, оставшихся после зерен аустенита (первичных зернах), образуются более мелкие вторичные зерна (обычно в форме пластин) альфа-железа и цементита (химического соединения железа с углеродом). На коэффициент затухания влияют размеры как первичных, так и вторичных зерен.

Измерение скорости. Ниже рассмотрены способы измерения скорости звука с помощью универсального УЗД или (только для продольных волн) толщиномера. Измерение скорости с помощью специальных приборов описано в разд. 7.1. Если дефектоскоп (например, УД2-12) содержит блок измерения времени пробега УЗ - импульса в микросекундах, желательно иметь образец с известным временем пробега УЗ на определенной базе. Если в дефектоскопе такого блока нет, то необходим образец с известными толщиной и скоростью звука.

Скорость продольных волн.

1. Измерить штангенциркулем или микрометром толщину И или путь г УЗ в ОК.

2. Настроить прибор (не имеющий блока измерения времени) на правильное измерение толщины h0 образца с известной толщиной и скоростью звука с0.

3. Прибором, настроенным на измерение скорости звука с0, измерить толщину ОК г. Эта величина может отличаться от истинной толщины ОК, поскольку прибор настроен не на скорость звука в ОК.

4. Рассчитать искомую скорость звука в ОК по формуле

с = г /1 = с0г / г0. (1-7)

Если прибор имеет блок измерения времени, то действия по пп. 2-4 заменяют на следующие:

2') настроить прибор на правильное измерение времени пробега; для этого регулировать начало отсчета времени, добиваясь правильного значения времени пробега УЗ через заданную базу, например использовать СО-2, в котором при толщине 59 мм время прохождения продольных волн 20 мкс;

3') измерить время пробега і УЗ через ОК;

4') рассчитать искомую скорость звука в ОК: с = r/t. Если измерение выполняют по донному сигналу ОК толщиной h, то с = 2hit.

Для повышения точности измерения скорости звука рекомендуются такие пути:

а. Использовать для измерений интервал не между зондирующим импульсом и донным сигналом, а между эхосиг - налами от двух отражателей, находящихся на разном расстоянии, принимаемыми при неизменном положении преобразователя, например интервал между первым и вторым донными сигналами. Благодаря этому исключается погрешность от пробега УЗ в протекторе ПЭП и слое контактной жидкости.

При невозможности выполнить эту рекомендацию следует принять меры к стабилизации акустического контакта, использовать способ измерения прибором с блоком измерения времени, применять преобразователь без протектора. Если измерение выполняется по двум эхосигна- лам, отпадает необходимость в образце с известным временем пробега как базы для настройки прибора с блоком измерения времени. В этом случае за t принимается разность времен пробега до двух отражателей.

б. Измерения выполнять на возможно более высокой частоте, высоту эхосигна - лов, по которым проводятся измерения, поддерживать постоянной в пределах 10 %, измерения вести по переднему фронту на одинаковой высоте (5 ... 10 мм) от линии развертки.

в. Длину базы выбирать возможно большей, например целесообразно использовать интервал между первым и третьим или четвертым донными сигналами, а не между первым и вторым. Измерять длину базы с погрешностью < 0,1 %, шероховатость поверхности ввода должна быть не хуже Ra 2 мкм, непараллельность поверхностей не хуже 0,05.

г. Выбрать базы для ОК и образца такими, чтобы времена пробега в них УЗ были близкими. Это уменьшит погрешность от неточности глубиномера.

При соблюдении указанных рекомендаций погрешность может быть снижена с 2 ... 5 до 0,5 ... 1 % при толщине ОК > 50 мм.

Пример 1.3. Измерить скорость продольных волн в пластмассе с помощью толщиномера. Оценить погрешность измерения.

Измерение штангенциркулем толщины ОК дало г = 5,6 мм. Поскольку толщина ОК невелика, в качестве средства измерения выбираем толщиномер, а как образец с известной скоростью звука - стальной образец толщиной (измерена штангенциркулем) 12,1 мм, для которого отсчет толщины (без предварительной настройки прибора) близок к отсчету для пластмассового ОК. Скорость звука

![]()

![]()

в стальном образце (измеренная лазерным способом) с0 = 5,926 мм/мкс.

в стальном образце (измеренная лазерным способом) с0 = 5,926 мм/мкс.

Регулируя параметр "скорость" толщиномера, добиваемся точного измерения толщины стального образца: 12,1 ± 0,1 мм. Измерения на ОК дали отсчет толщины г0 = 13,1 ±0,1 мм. По формуле (1.7) рассчитываем скорость звука в ОК:

с = 5,926 -5,6/13,1 = 2,53 мм/мкс.

Оценим максимальную погрешность измерения. Из (1.7) следует

Ас _ Ас0 + Аг Аг0 с с0 г га

Здесь учтено, что погрешность от вариации значения скорости звука в стали определяется не точностью измерения ее лазерным или другим способом, а точностью настройки толщиномера на эту скорость. Погрешность можно уменьшить увеличением толщины образца пластмассы.

Скорость поперечных волн. При наличии прямых преобразователей поперечных волн можно применять способ измерения, описанный в предыдущем случае, но такие преобразователи в комплект дефектоскопа обычно не входят. Рекомендуемый здесь способ рассчитан на использование наклонных ПЭП и дефектоскопа без блока измерения времени.

1. С помощью прямого преобразователя настроить дефектоскоп по образцу с известной скоростью звука с0, как в п. 2 для продольных волн.

2. Подключить к дефектоскопу два одинаковых наклонных преобразователя для излучения и приема поперечных волн с углом ввода а « 44 ... 50°.

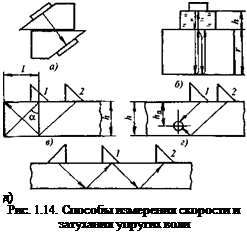

3. Смазать рабочие поверхности преобразователей контактирующей жидкостью (маслом) и сложить (рис. 1.14, а) таким образом, чтобы получить максимальную амплитуду прошедшего сигнала.

4. Измерить дефектоскопом, настроенным на скорость звука с0, путь в призмах гП.

5. С помощью одного или обоих наклонных преобразователей получить максимальный эхосигнал от какого-либо отражателя в ОК. При работе по совмещенной схеме это может быть отражение от двугранного угла (рис. 1.14, в) или от ци

линдрического отверстия (рис. 1.14, г). При контроле двумя преобразователями это отражение от дна ОК (рис. 1.14, д).

Измерениями и расчетами определить путь г УЗ в ОК. Например, для схемы контроля, показанной на рис 1.14, в, положению 7, преобразователя соответствует путь

г = л/л2 +l2 = А / cos а,

где h - глубина расположения отражателя; I - расстояние от преобразователя до отражателя вдоль поверхности; а - угол ввода; / и а нужно брать для положения преобразователя, соответствующего максимуму эхосигнала.

6. Измерить дефектоскопом, настроенным на скорость звука с0, путь УЗ г0 в контролируемом материале.

7. Рассчитать искомую скорость звука по формуле

с = сог/(го~гП)-

При контроле прибором, имеющим блок измерения времени, используют образец, в котором известно время пробега УЗ, например образец с вогнутой цилиндрической отражающей поверхностью типа CO-3, V-1 или V-2 (см. разд. 2.2.4). В положении преобразователя, соответствующем максимуму эхосигнала, путь УЗ равен удвоенному радиусу образца 27?, а

|

Рис. 1.1$. Дифракционное ослабление дониого сигнала |

время пробега t~2Rlct. Измерения выполняют по пп. 2' - 4' (из измерения скорости продольных волн) вместо пп. 2-4. Контроль ведут одним совмещенным наклонным преобразователем. В качестве отражателя используют двугранный угол или боковое цилиндрическое отверстие.

Погрешность измерения прибором без блока измерения времени 3 ... 5 %, а с таким блоком 1 ... 2 %. Для повышения точности измерений до 0,5 ... 1 % нужно выполнять рекомендации "а", "г" (см. выше). Чтобы выполнить п. "б", желательно иметь два отражателя, которые дают эхо - сигналы при одном постоянном положении преобразователя. При таком положении их амплитуды могут не достигать максимума, но следует возможно более точно измерить штангенциркулем расстояния от точки ввода преобразователя до отражателей гх и г2, а затем определить их разность: г = г2 — п.

Пример 1.4. Измерить скорость поперечных волн в образце из неизвестного материала толщиной А = 30 мм. Дефектоскоп имеет блок измерения времени.

Включим наклонный преобразователь иа частоту 2,5 МГц с углом ввода (для стали) 50°. Рассчитаем время пробега в СО-3 (3? = 55 мм): t = 2R/c, - 2 ■ 55/3,23 = = 34,06 мкс. Получим максимальный эхосигнал от СО-3. Регулируем задержку начала отсчета времени дефектоскопа так, чтобы время пробега в СО-3 равнялось 34,1 мкс.

Получим максимальный эхосигнал от двугранного угла образца. Измерим дефектоскопом время t пробега в образце (например, 28,6 мкс) и штангенциркулем расстояние I (рис. 1.14, в). Пусть оно равно 33,2 мм. Рассчитаем путь УЗ в

образце: г = л/а2 + /2 = /ЗО2 +33/22 = 44,7 мм.

Импульс проходит этот путь в прямом и обратном направлениях. Скорость распространения поперечных волн равна с, ~ 2r/t - 2 ■ 44,7/28,6 = 3,12 мм/мкс. Скорость близка к значению для алюминия.

Измерение коэффициента затухання. Ослабление УЗ под действием затухания в материалах, обычно подвергаемых контролю, на небольших расстояниях невелико, поэтому при измерениях коэффициента затухания необходимо учитывать поправки, также вызывающие ослабление. Ниже рассмотрены способы измерения с применением универсального дефектоскопа, причем учитываются поправки на дифракционное ослабление и неполное отражение от поверхности. Измерение затухания с помощью специальных приборов будет рассмотрено в разд. в 7.1.

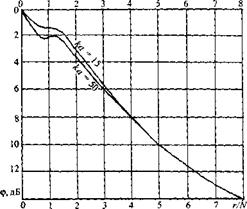

Дифракционное ослабление (ф) - это такое ослабление сигнала, которое существует при прохождении того же пути в отсутствие затухания. В дальнейшем рекомендуется выполнять измерение затухания по донному сигналу ОК. В ближней и переходной зонах преобразователя дифракционное ослабление учитывают с помощью кривой (рис. 1.15), зависящей от приведенного расстояния: толщины ОК г, деленной на протяженность ближней зоны преобразователя (см. разд. 1.3) Л/' = а2Д,

где а - радиус пьезопластины ПЭП; К - длина волны в ОК, а также от волнового размера пьезопластины ка , где к - волновое число.

Опубликовано в

Опубликовано в