НЕКОТОРЫЕ ВИДЫ СВАРКИ ДАВЛЕНИЕМ И ОБОРУДОВАНИЕ ДЛЯ НИХ

23 марта, 2016

23 марта, 2016  xeil

xeil В промышленности помимо рассмотренных ранее видов сварки давлением применяют холодную, диффузионную и ультразвуковую сварки, а также сварку трением и взрывом.

Холодная сварка — разновидность сварки давлением при значительной пластической деформации без внешнего нагрева соединяемых деталей. Пластичность (или способность к деформации без разрушения) является основой холодной сварки. Схватывание ювенильных поверхностей начинается при первых признаках совместной пластической

деформации, однако возможна сварка пластичного алюминия с непластичным кремнием.

деформации, однако возможна сварка пластичного алюминия с непластичным кремнием.

Адсорбируемые поверхностью металлов кислород и азот, а также пары воды с трудом удаляются при нагреве до нескольких сотен градусов. Образующиеся твердые и хрупкие окис- ные пленки при пластической деформации дробятся и могут удаляться о высаженным металлом или частично участвовать в формировании. соединения.

Особенно вредны пластичные жировые пленки (остатки смазки, пыль и др.), трудно удаляемые из зоны соединения. Пленки удаляют перед сваркой, промывая поверхности растворителями или прокаливая при 400° С в течение 30 мин. Поверхности от окислов обычно зачищают вращающейся со скоростью 1500—3000 об/мин стальной щеткой диаметром 150 — 200 мм (рис. 149). Абразивы и обработка напильником, дающие посторонние внедряемые в металл частицы, не желательны. Слой никеля толщиной 5— 15 мкм, наносимый электролитически или химически на детали из меди и различных сплавов, облегчает сварку.

Торцы перед стыковой сваркой торцуют, строгают, обрезают специальными ножами или кусачками. Чем пластичнее металлы, ровнее и чище их поверхности, тем качественнее они свариваются. Детали обычно сваривают сразу после зачистки. Хранение деталей в средах

с поглотителями влаги удлиняет допустимое время между зачисткой и сваркой.

Начальное схватывание проявляется у всех металлов, а качественная сварка у некоторых металлов требует столь сложных приемов,, что становится нерациональной.

Свариваемость, как и пластичность, зависит от строения металла. Хорошо свариваются металлы с гранецентрированной решеткой (алюминий, медь, серебро, золото, платина, никель, свинец и а-железо), труднее—металлы с кубической решеткой (a-железо, хром, вольфрам, ниобий, молибден) и еще труднее — с гексагональной решеткой (цинк,

|

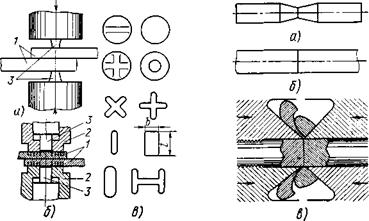

Рис. 150. Схемы точечной сварки Рис. 151. Схемы подго товки торцов (а, б) и схема деформации металлов разной пластичности (е) |

кадмий, бериллий, магний), хотя титан с такой же решеткой свариваете» удовлетворительно. Наиболее хорошо свариваются алюминий, медь и серебро, а также их некоторые сплавы. Перспективна сварка аустенитных сталей, титана и ниобия. Плохо сваривается a-железо и углеродистая сталь. Для трудно свариваемых металлов используют прокладки из алюминия, меди, никеля и др.

С увеличением степени деформации пластичность б исходного металла (в частности, алюминия) снижается с 75 до 55—60%, а прочность ов повышается с 8 до 16—18 кге/мм2.

Холодная сварка может быть точечной (рис. 150), шовной и стыковой (рис. 151).

Точечную сварку выполняют с предварительным сжатием (рис. 150, б) или без него (рис. 150, а), или при значительном сдвиге в плоскости соединения. Очаг сварки в первом случае больше диаметра инструмента 3 из-за зажатия деталей 1 дополнительными, пуансонами 2.

При точечной сварке без зажатия прочность растет с увеличением вдавливания соответствующего степеням деформации 60—70% (в зависимости от состояния поверхностей и материала) и давления для - алюминия от 17 до 25 кгс/мм2 и меди от 35 до 80 кгс/мм2. Повышение давления улучшает качество. Давление на опорные части при сварке алюминия с толщиной 2 мм — 11—12 кгс/мм2.

Сварка с предварительным зажатием по сравнению с обычной повышает прочность на 20%. Прочность у полос толщиной 1—5 мм растет с увеличением диаметра рабочего инструмента до 5—6 мм, а при диаметре инструмента более 9 мм качество неудовлетворительно. Мягкие металлы сваривают круглым пуансоном, а нагартованную медь, - алюминий и их сплавы — прямоугольными или более сложными пуансонами (рис. 150, в). Ширина пуансона b = (1—3)6, его длина I = = (2 — 3)Ь.

Площадь прижимов в 15—20 раз больше площади пуансона. Давление на пуансоне выбирается с учетом толщины деталей и требуемого качества.

Вдавливанием сваривают листы толщиной 0,2—15 мм. Глубина вдавливания у меди не превышает (0,1—0,15)6, алюминия 0,66 и у - остальных материалов 0,8—0,96. Чрезмерное вдавливание снижает прочность соединения. У разнородных материалов степень вдавливания определяется наиболее пластичным материалом.

Шовной сваркой соединяют Малочувствительные к ослаблению замкнутые швы при одностороннем и двустороннем деформировании. Диаметр ролика близок к 506, ширина рабочего выступа (1—1,5)6, высота (0,8—0,9)6, а ширина опорной части ролика, ограничивающая деформацию, в 2—3 раза больше ширины рабочего выступа. Высота отбортовки может также меняться от 1,0 до 106. Иногда сваривают швом по закладываемой проволоке. Ширина ролика b составляет 1 — 1,56.

Стыковая сварка, обеспечивающая высокую прочность и достаточную пластичность соединений, осуществляется без скоса и со ■скосом деталей (рис. 151, а, б). Деформация деталей обычно ограничена зажимами, которые срезают высаженный металл полностью (рис. 151, в) или придают ему определенную форму. Повторная осадка и сосредоточенная деформация в стыке с формированием металла повышают качество соединения.

При повторной осадке суммарная величина деформации соединений алюминия меньше, чем при непрерывной осадке.

Основной схемой стыковой сварки является осадка в матрицах р заостренными торцами, имеющими скос 20—30° (а = 60—7(f). В производственных условиях алюминий сваривают при 26 кгс/мм2. Ориентировочно Р0 выбирают по формуле

|

|

где F — контактная площадь; от — предел текучести.

С повышением температуры Рс уменьшается. Помимо р0 режим определяется суммарной установочной длиной /х + /2, степенью и схемой деформации. Продольный изгиб предупреждается при,^ + /2 <Г < 3d (6).

В схеме с усеченной полостью рс = 4от.

Алюминий при осадке с медью укорачивается в 1,2—1,5 раза сильнее и требует большего припуска.

Прочность соединений алюминиевых проводов составляет 98—100%. прочности алюминия. Стыковой сваркой соединяют проволоку, стержни, кольца, трубы и различные сложные катаные и прессованные профили. Соединения наряду с высокой прочностью и достаточной пластичностью имеют хорошую электропроводность и герметичность.

У однородных металлов /j + /2 близка к d или б, а у разнородных— обратно пропорциональна их твердости. Например, при сварке прутков меди и алюминия она соответственно равна d + 1,25d.

Пластичность соединений такая же, как у наклепанного металла. Отжиг, обычно снижая прочность, повышает пластичность. Алюминий отжигают при 100—200° С, соединения из серебра и меди при 700° С и железо при 800° С. Если соединение недостаточно качественное, то отжиг также повышает прочность. Основными дефектами холодной сварки являются непровар, нарушение герметичности, отклонения в размерах и чрезмерное ослабление деталей при большом вдавливании.

Наиболее широко холодной сваркой соединяют медные провода, используя губки с насечкой. При сварке проводов сечением 8,5 мм2 губки не должны сходиться ближе чем на 1,2—1,7 мм, а сечением 100 мм2 на 1,7—2 мм. Так как при одной осадке соединения хрупки, то делают две или три осадки. Перед резкой на длине 200 мм провод отмывают от грязи, жира и графита, смоченной в бензине ветошью, вытирают и режут сухими и чистыми ножами.

Для проводов сечением 85 и 100 мм2 Р0 — 200 кгс, /j + h — 5 - f - 5 мм, величина Д00 соответственно 1,5—1,7 и 1,7—2 мм, число осадок 3.

Внахлестку точками сваривают на обычных прессах пуансонами для одноточечной или многоточечной сварки. Алюминиевые шины толщиной 5 + 5 мм сваривают на установке УГХС-5, а армированные алюминиевые шины на машине МХСА-50-3 с Р0 — 50 000 кгс и ходом рабочего штока 100 мм.

Для холодной сварки встык разработаны и серийно выпускаются машины серии МСХС. Машина стыковая для холодной сварки МСХС-0,8-2 с Рс = 800 кгс сваривает провода диаметром 0,8—7 мм из алюминия и диаметром 0,8—4 мм из алюминия с медью, а также другие детали сечением 0,5—1000 мм2. Обмоточные провода сваривают без предварительного удаления изоляции. Машина имеет пневматический привод зажатия и осадки и специальный резак для подготовки торцов.

Машина МСХС-5 с приводом осадки (Рс — 5000 кгс) и с рычажным ручным приводом зажатия сваривает провода прямоугольного и круглого сечений из алюминия сечением 2—30 мм2 и меди 2—20 мм2.

Машина МСХС-20-3 с Р0 = 20 000 кгс сваривает неограниченной длины алюминиевые провода сечением 30—200 мм2 и медные троллейные и обмоточные провода сечением до 100 мм2. Привод осадки и реза -

•ка — гидравлический, а привод зажатия — клиновой гидравлический. Насосная станция, расположенная внутри корпуса, соединена трубопроводами с неподвижным и подвижным зажимами, механизмом осадки и резаком. Гидросистема управляется реверсивными золотниками типа 4Г-73-44. Кнопочное управление осуществляется с пульта, - смонтированного на передней стенке машины.

Машина МСХС-120-2 с Р0 = 120 000 кгс сваривает алюминиевые провода и шины сечением 100—1500 мм2, медные и алюминиевые провода с медным сечением 100—1000 мм2.

Опубликовано в

Опубликовано в