Сварные соединения и швы

20 февраля, 2014

20 февраля, 2014  Oleg Maloletnikov

Oleg Maloletnikov Сварным соединением называют элемент сварной конструкции, состоящей из двух или нескольких деталей и сварного шва, соединяющего эти детали.

Образование сварного соединения сопровождается сложными физическими и химическими процессами.

К физическим относят процессы, которые, изменяя физические свойства вещества, не изменяют строение элементарных частиц, из которых состоит данное вещество, и не приводят к изменению его химических свойств. При сварке — это нагрев металла, его плавление и кристаллизация, распространение теплоты, деформация изделия.

Химические процессы изменяют строение элементарных частиц, из которых состоит данное вещество, в результате чего получаются новые вещества с новыми химическими и физическими свойствами. К основным химическим

сварочно-металлургическим процессам относятся химические реакции взаимодействия свариваемого металла с газами, покрытиями и флюсами.

Физические и химические процессы при сварке сопряжены между собой по времени и пространству, поэтому их можно объединить общим понятием — физико-химические процессы. Под действием физико-химических процессов возникает характерное строение сварного соединения.

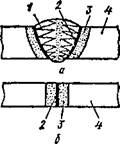

Сварное соединение (рис.1) при сварке плавлением включает в себя: сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации сварочной ванны; зону сплавления — зону, где находятся частично сплавившиеся зерна металла на границе основного металла и шва; зону термического влияния — участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке плавлением или резке; основной металл — металл подвергающихся сварке соединяемых частей, не изменивший своих свойств при сварке.

|

|

Рис. 1. Схема сварного соединения (а — при сварке плавлением; б — при сварке давлением): 1 — сварной шов; 2 — зона сплавления; 3 — зона термического влияния; 4 — основной металл

Соединение, выполненное сваркой давлением в твердом состоянии, состоит из зоны соединения, где образова-

ЭЛ ЕКТР ОГ АЗОСВ А Р Щ И К

лись межатомные связи соединяемых частей, зоны термомеханического влияния и основного металла,

В формировании структуры и свойств сварного шва при сварке плавлением определяющая роль принадлежит тепловым процессам, при сварке давлением — пластической деформации.

|

|

Различают стыковые, нахлесточные, тавровые и угловые соединения (рис. 2). Стыковые соединения «С» (рис. 2,а) самые типичные, в которых торцы или кромки соединяемых деталей располагаются так, что поверхность одной детали является продолжением поверхности другой. Стыковые соединения без скоса свариваемых кромок применяют при соединении листов толщиной до 12 мм. Кромки листов срезают под прямым углом к плоскости листа и при сварке располагают с зазором 1—2 мм. Листы толщиной до 4 мм сваривают односторонним швом, более 4 мм и до 12 мм — двусторонним.

а 6

|

|

|

|

|

|

6

Рис. 2. Виды сварных соединений: а — стыковое; б — угловое; в — тавровое; г — нахлестанное

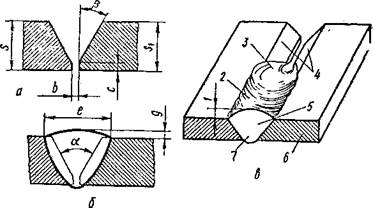

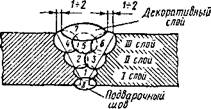

Стыковые соединения с V-образной разделкой кромок (рис, 3) применяют при сварке металла толщиной от 3 до 60 мм. В этом случае применяется многослойный шов (рис. 4). При этом разделка кромок может быть одно - и

|

Рис. 3. Стыковое сварное соединение: а — подготовка под сварку; 6 — выполненный шов; в — внешний вид соединения; 1 — усиление шва; 2 — сварной шов; 3 — сварочная ванна; 4— кромки; 5 — металл шва; 6 — основной металл; 7 — корень шва |

|

Рис. 4. Многослойный шов: 1—8 — последовательность выполнения отдельных проходов |

двусторонней. Для толщин металла в пределах 15—100 мм применяют V-образную разделку с криволинейным скосом одной или обеих кромок. Стыковые соединения с X - и К-образными разделками кромок применяют при сварке металла толщиной 8—175 мм. При этом расход

электродного металла, а отсюда и электроэнергии — почти вдвое меньше, чем при V-образной разделке кромок. Кроме того, такая разделка обеспечивает меньшую деформацию после сварки. При V - и Х-образных разделках кромки притупляют, чтобы предотвратить прожог металла при сварке.

Нахлесточные соединения (Н) применяют при изготовлении различных строительных конструкций — колонн, мачт, ферм и др. Их выполняют наложением одного элемента соединения на другой. Величина перекрытия должна быть не менее удвоенной суммы толщин свариваемых кромок изделия. Свариваемые поверхности не обрабатывают (не считая зачистки кромок). Листы заваривают с обеих сторон, чтобы не допустить проникновения влаги в зазор между свариваемыми листами.

Тавровые соединения (Т) — зто соединения, в которых торец одного элемента примыкает к поверхности другого элемента свариваемой конструкции под некоторым углом. Их применяют для металлов толщиной 2—120 мм. В зависимости от назначения соединения и толщины металла сварка может быть осуществлена без скоса, с одно - и двусторонним скосом кромок элементов соединения. Для получения прочного шва зазор между свариваемыми элементами составляет 2—3 мм.

Угловые соединения (У) осуществляют при расположении свариваемых элементов под прямым или произвольным углом, и сварка выполняется по кромкам этих эле-; ментов с одной или с обеих сторон. Угловые соединения применяют при сварке различных коробчатых изделий, резервуаров и емкостей из металла толщиной 1—100 мм. Сварные швы подразделяют по следующим признакам: • по положению относительно действующего усилия — на фланговые, лобовые и косые;

• по положению в пространстве (рис. 5) — на нижние, горизонтальные, вертикальные и потолочные;

|

Рис. 5. Положение шва в пространстве: а — стыковые; б — угловые; 1 — нижнее положение; 2 — горизонтальное; 3 — вертикальное; 4 — потолочное |

• по внешней форме — на выпуклые, нормальные и вогнутые;

• по протяженности — на непрерывные, или сплошные, и прерывистые (рис. 6).

Рис. 6. Прерывистые швы: а — цепной; б — шахматный; / — длина провариваемого участка; t — шаг шва

Опубликовано в

Опубликовано в