МЕТАЛЛУРГИЧЕСКИЕ ОСОБЕННОСТИ МНОГОЭЛЕКТРОДНОЙ НАПЛАВКИ

7 апреля, 2014

7 апреля, 2014  admin

admin •жирование наплавленного металла

[ Необходимые свойства металла могуі быть полу» м#ніj путем его легирования. Для стали — это введение I ее состав, кроме постоянных примесей (углерода, марганца, кремния), легирующих — хрома, никеля, ш*гьфрама, ванадия, молибдена и др, или увеличение содержания углерода, кремния, марганца.

Прицесс наплавки часто ставит своей целью нанесені» на поверхность изделия слоя, обладающего иными тонствами, чем материал изделия.

В случае наплавки высоколегированных износостойких сплавов, отличительной особенностью является минимальное участие основного металла изделия при формировании наплавленного слоя. Это предъявляет (и ибые требования к системе легирования.

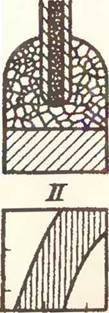

Многочисленные варианты легирования металла применительно к многоэлектродной автоматической наплавке под флюсом сводятся к пяти принципиально миличным способам, описанным в работах [31 и др.]: / легированная электродная проволока и обычный <|і нос необходимой марки; II — присадка легирующих

материалов через проволоку или вместе с проволокой и обычный флюс; сюда относятся наплавка порошковой, составной или свитой проволокой и др.; III—обычная низколегированная проволока и легируюший флюс: механическая смесь ферросплавов, керамический флюс и т. п.; IV — обычнья проволока и легирующие при- месм, нанесенные на поверхность, подлежащую наплавке; к этому способу должны быть отнесены: укладка на поверхность легированных присадочных прутков, насыпка порошка, стружки, намазывание паст и др. с полным их расплавлением низкоуглеродистой низколегированной проволокой; V — обычная проволока и легирующие примеси, вносимые в слой флюса, насыпаемого на поверхность, готовую к наплавке. К этому способу могут быть отнесены: насыпка порошка, укладка в слой флюса присадочных прутков, брикетов из паст и т. п. с полным расплавлением не только их, но и расположенною под ними флюса.

На рис. II заштрихованы области режимов, в пределах которых химический состав наплавленного металла остается практически постоянным. Ни один из этих способов не может осуществляться в чистом виде, так как в любом случае имеет место взаимодействие металла с флюсом. Поэтому при легировании через проволоку известную роль играет флюс и, наоборот, при

|

|

|

200 400 600 |

|

|

|

|

|

|

|

200400 600 |

|

|

|

і |

|

400 600 200 4001,А |

|

НУ ж |

|

ж |

|

Ш |

|

ш |

|

|

|

2 |

Рис. 11. Схемы способов легирования:

/ — легированная проволока и обычный флюс; II — порошковая проволока, обычный флюс; III — низколегированная проволока, керамический флюс; IV — обычная проволока, обычный флюс* легирование за счет шихты, насыпанной на поверхность изделия; V — обычная проволока и флюс, легирование за счет шихты, вносимой в слой флюса

легировании через флюс часть присадочного материала вносит проволока.

При многоэлектродной наплавке практически могут быть использованы все пять способов. Их применение зависит от размеров и конфигурации детали, а также требований'!, предъявляемых к наплавленному металлу. Чем меньше процентное содержание примеси, тем выше должна быть точность легирования.

По мере уменьшения точности легирования способы располагаются в таком порядке: V—/—II—III—IV; по степени сложности легирования: I—V—IV—III—II; наконец, по стоимости сварочных материалов: V—IV—11—111—I.

Выбору необходимого способа легирования должен предшествовать тщательный анализ всех факторов, и только после этого может быть принято решение о целесообразности его применения. В одних случаях такой анализ проделать легко, а в других — довольно сложно. Например, при наплавке деталей, работающих в различных условиях абразивного изнашивания, когда общий объем наплавки велик, а чис^о деталей каждого наименования мало, предпочтение следует отдать IV и V способам. С их помощью из составов порошков., имеющихся на предприятии, можно весьма оперативно получить практически любую шихту, а в случае надобности провести ее необходимую корректировку. Ни одним другим способом сделать этого нельзя.

В случае наплавки массовых деталей, где требуется высокое и постоянное качество наплавленного слоя, целесообразно использовать способ /, праьда, при этом наплавленный материал будет очень дорогим. Для уменьшении стоимости наплавленного материала экономически выгоднее применять способы IV и V, в качестве же исходных материалов к этим способам целесообразно использовать порошки чистых металлов.

Способы IV и V всегда вызывают сомнение с точки зрения точности и качества легирования. Однако при многоэлектродной наплавке на плоские детали и цилиндрические диаметром свыше 500 мм эти способы имеют определенные преимущества. Больше того, при больших размерах шлаковой и металлической ванн только эти способы в состоянии обеспечить низкую стоимость, высокое качество металла и необходимую точность легирования.

В чем же эти преимущества? Так как легирующие элементы взаимодействуют со шлаком не на стадии капли, а на стадии ванны, это резко уменьшает поверхность реагирования и снижает их окисление. Легирующие элементы растворяются в наплавленном слое при относительно низкой температуре и имеют минимальный контакт при высокой температуре с газовой фазой, что также уменьшает их окисление. Наконец, растворяясь в ванне жидкого металла, они охлаждают ее, способствуя измельчению зерна.

Наряду с этим V способ имеет еще одно гсреимуще - ство, заключающееся в том, что во время наплавки на границе с холодным основным металлом находится относительно пегкоплавкая, слабо теплопроводная, способная хорошо растворять оксиды прослойка флюса. Это позволяет обеспечить надежное сплавлемие при минимальных затратах энергии.

Данные преимущества объясняются спецификой введения легирующих примесей не сверху через шлак, а снизу непосредственно в ванну жидкого металла. Их растворение осуществляется волной жидкого металла, движущейся спереди электродов. Перегретые капли плавящихся электродов повышают температуру ванны жидкого металла. Передняя часть этой ванны, постоянно соприкасаясь с легирующей крупкой, растворяет ее. При этом обеспечивается минимальное взаимодействие наплавляемого металла со шлаком, газом.

С помощью способов IV и V можно получить наплавленный металл необходимых состава и структуры на всю толщину первого слоя, а не третьего, как это имеет место при легировании по способам I—III. Для этого необходимо при расчете легирующей шихты учесть долю участия основного металла. Такая особенность наиболее ценна при наплавке твердых и хрупких сплавов на плохо свариваемую основу, например, на марганцовистую сталь.

Расчет состава легирующей шихты, необходимого для получения требуемого сплава при многоэлектродной наплавке по способам IV и V, проводят по известным формулам и методике, описанной в литературе [29^ 31 и др.], в следующем порядке.

Масса 1 м наплавленного металла, кг:

G = Slyc„.

где S — площадь поперечного сечения наплавки, м2; I — длина наплавки, м; усп — плотность сплава, кг/м3.

К сожалению, в литературе имеются весьма противоречивые сведения о плотности высоколегированных, богатых углеродом сплавов на основе железа. Одна из причин этого — отсутствие формулы для аналитического расчета плотности подобных сплавов, которая позволяла бы получать результаты, согласующиеся с данными практических измерений, и тем самым контролировать последние.

Расчет плотности таких сплавов, выполненный в работе [25], основан на правиле сложения, которое не выполняется в сплавах, где компоненты образуют химические соединения, поэтому значения плотности указанных выше сплавов, определенные с ее помощью, имеют отклонение от действительных на 12—15%.

С целью уменьшения расхождения действительных и расчетных значений плотности предложена формула, которая учитывает особенности образования высоколегированных с большим содержанием углерода сплавов на основе железа, когда практически весь углерод реагирует с железом, образуя карбид, а легирующие элементы растворяются в нем, вытесняя атомы железа.

При составлении формулы сделано допущение, заключающееся в том, что легирующие элементы, растворяясь в карбиде железа, не изменяют растворимости углерода в нем. Основанием этому служат диаграммы состояния сложных систем Fe—Сг—С, Fe—Сг—Мп—С и др., где видно, что растворимость углерода в таких сплавах растет незначительно, и этим изменением мож - но пренебречь,

Вид предложенной формулы следующий:

Vcn = 5>ав/1°0 + (ТрЄіс Ь/6>67 + YpeO —*/6,67)) Й/100,

П

где уэ—плотность отдельных элементов, входящих в сплав, кроме железа и углерода, кг/м3; — содержание каждого элемента в сплаве, %; плотность

карбида железа, кг/м3; yFe—плотность железа, кг/м3; 6,67;—содержание углерода в карбиде железа, %; Ь — содержание углерода в сплаве, %; а — суммарное содержание углерода и железа в сплаве, %.

В таком виде ясен физический смысл формулы,

однако она неудобна для расчетов. Проведя простейшие алгебраические преобразования и подставив значения постоянных величин уре=7,85‘10~3 кг/м2-, ?ре. с =

=7,67- 10~э кг/м3, получим следующее выражение, удобное для расчетов:

Yen — 2 Ye0»/100 + (о/100) (7,85 + 0,027 b), кг/м3.

Л

Данная формула верна только для расчетов плотности сплавов на основе железа. Плотности таких сплавов, подсчитанные по данной формуле и определенные по общепринятой методике взвешиванием в воде и на воздухе, показали хорошую сходимость. Погрешность не превышала 1,5—2%-

Массу легирующих компонентов (ферросплавов) на I м нап тгавки можно подсчитать по формуле

где аи — содержание рассчитываемого элемента в наплавляемом сплаве, %; ак — содержание рассчитываемого элемента в компоненте, %; кэ—коэффициент усвоения рассчитываемого элемента. При многоэлектродной электрошлаковой наплавке под флюсом АН-348А и легировании по способам IV и V экспериментально полученные коэффициенты усвоения элементов составляют для хрома 0,9—095; марганца 0,8—0,9; никеля 0,9—0,95; углерода из электродного боя 0,45— 0,85; железа из проволоки 0,95—0,97.

В рассчитываемых компонентах (ферросплавах) содержатся попутные примеси (железо, углерод, крем-

Таблица 3. Результаты расчета состава шихты,

|

Сплав |

Плотность сплава., кг/м3 |

Насыпная плотность, кг/мэ |

Содержание компонентов |

||

|

Феррохром |

Ферромар ганец |

||||

|

У55Х12Г10С У40Х25Г2НЗС |

7,54-10-3 7,6-Ю-3 |

1.8-Ю—3 2,2-Ю-3 |

4Ь,5 86 |

37 |

|

Примечание. В обоих сплавах содержится 2 % Si, 0,04—0,08% S, |

ний, сера, фосфор и др.). которые учитывают отдельно по формуле

0| = (/ffOjlOO.

Массу вводимого в шихту углерода в виде нефтяного кокса или электродного боя рассчитывают как разность масс — необходимой и попутно вносимой:

Я С ~

Для железа из основного металла принято G^e—12 % G. Массу железа из проволоки также рассчитывают как разность масс — необходимой и попутно вносимой. Высота щели прибора дозатора, м:

Лщ =

где D3 — доза шихты, суммарная масса найденных компонентов на I м наплавки, кг; В — ширина дозирования, м; /= 1 м; уи — насыпная плотность шихты, кг/м3.

Насыпную плотность — массу единицы объема свободно насыпанного порошка определяют волюметром (как в порошковой металлургии).

Скорость наплавки vw определяют по формуле

где vs — скорость подачи электродных проволок, м/ч; лэ—принятое число электродных приволок, шт.; <7э—масса 1 м проволоки, кг; — необходимое

количество железа из проволоки, кг.

Рассчитанные по данной методике составы шихты приведены в табл. 3. Для расчета принят феррохром в порошке и ферромарганец по ГОСТ 4755—80.

|

скорости наплавки н состав наплавленного металла

|

|

0,04—0,08 % Р, остальное—Fe. |

Наплавку осуществляли горизонтальным электро - шлаковым способом семью проволоками Св-08 диаметром 3 мм.

Опубликовано в

Опубликовано в